- •Определение складского хранения

- •История

- •Складское хранение в Америке

- •Массовое производство

- •Стоимость складского хранения в экономике

- •Планирование чрезвычайных обстоятельств

- •Стратегическое общее планирование

- •Качественные характеристики общего плана.

- •Разработка общего (генерального) плана.

- •Измерение складского хранения

- •Заключение

- •Список литературы:

- •Сущность материально-технического обеспечения

- •Ответственность отделов материально-технического обеспечения

- •Материально-техническое обеспечение и товародвижение

- •Товародвижение и концентрация на заказчике

- •Система «получения информации о необходимом товаре»

- •Смешанная транспортировка

- •Некоторые термины транспортировки

- •Управляющие транспортными операциями и транспортировкой

- •Материально-техническое обеспечение с использованием третьей стороны / Привлечение внешних ресурсов

- •Базовый уровень

- •Материально-техническое обеспечение и партнерство

- •Заключение

- •Список литературы:

- •Приемка в производственном складском хранении

- •Хранение в производственном складском хранении

- •Комплектование в производственном складском хранении

- •Интегрированное производственное складское хранение

- •Комплексное автоматизированное производство

- •Распределение

- •Материально-техническое обеспечение третьей стороны

- •Информационные технологии

- •Транспортировка

- •Складское хранение

- •История

- •Определение материально-технического обеспечения третьей стороны

- •Последние тенденции

- •Процесс оценки на местах

- •Общие вопросы:

- •Центральный офис корпорации

- •Обработка возврата товаров

- •Забота о качестве

- •Организационное соответствие вашей организации

- •«За» и «против»

- •Контракт

- •Заключение

- •Дорожные развязки

- •Правительственные постановления

- •Экономическое воздействие и тарифы

- •Специалисты в складском хранении и материально-техническом обеспечении

- •Монополии

- •Упадок и подъем

- •Краткий обзор отрасли

- •Характеристики стоимости и обслуживания

- •Оборудование

- •Закон о ж/д от 1980 и отмена государственного регулирования

- •Технологии

- •Текущие вопросы

- •Характеристики обслуживания

- •Технологии

- •Разница между внутренней и международной

- •Краткий обзор отрасли

- •Перевозчики

- •Типы судов

- •Характеристики обслуживания

- •Структура расходов

- •Порты и терминалы

- •Правительство

- •Альтернативные виды транспортировки и торговые маршруты

- •Обработка товаров

- •Типы контейнеров

- •Трудовые затраты

- •Технология

- •Текущие вопросы

- •Воздушная транспортировка

- •17 Декабря 1903 Орвил Райт оторвался от земли на песчаных дюнах полуострова Китти-Хок, штат Северная Каролина. В этом первом полете он пролетел расстояние в 120 футов.

- •Бермудские соглашения

- •Коммерческая транспортировка реактивными самолетами

- •Авиационная промышленность

- •Перевозчики

- •Типы воздушных судов и оборудования для технического обслуживания

- •Характеристики обслуживания

- •Аэропорты

- •Платежи клиентов

- •Узловой аэропорт и периферийные аэропорты

- •Службы аэропорта

- •Отмена государственного регулирования

- •Закон об отмене государственного регулирования грузовых авиаперевозок от 1977

- •Закон об отмене государственного регулирования авиакомпаний от 1978

- •Отмена государственного регулирования на международной арене

- •Конкуренция

- •Текущие вопросы

- •Список литературы:

- •Проблемы и задачи современного распределения

- •Глобальный рынок

- •Правительственное участие

- •Окружающая среда

- •Энергия

- •Скорость

- •Разнообразие

- •Эксплуатационная гибкость (адаптируемость)

- •Централизация

- •Распределение третьей стороны

- •1. Увеличение количества профессионально работающих фирм, предоставляющих услуги распределения третьей стороны, предлагающих обслуживание как внутри страны, так и по всему миру в:

- •Информационные системы

- •Производительность

- •Планирование распределения

- •Стратегическое планирование

- •Тактическое планирование

- •Операционное планирование

- •Чрезвычайное планирование

- •Стратегическое планирование сети распределения

- •Документирование сети распределения

- •Определение требований к доставке

- •Создание базы данных

- •Разработка вариантов

- •Моделирование ежегодных операционных расходов

- •Оценка вариантов

- •Выбор района для размещения

- •Материально-техническое обеспечение и функция сбыта (маркетинга)

- •Продукция

- •Продвижение товаров и услуг

- •Место/Обслуживание клиентов

- •Что такое обслуживание клиентов?

- •Создание стратегии обслуживания клиентов

- •Внешний аудит обслуживания клиентов

- •Внутренний аудит обслуживания клиентов

- •Выявление потенциальных решений

- •Учреждение уровней обслуживания клиентов

- •Стандарты в обслуживании клиентов – разработка и отчетность

- •Улучшение эффективности работы по обслуживанию клиентов

- •Обслуживание клиентов на уровне мировых стандартов

- •Планирование складского пространства

- •Определение требований к погрузочной платформе

- •Требования к пространству при маневрировании и погрузочно-разгрузочных работах внутри склада

- •Определение требований к буферному и перевалочному хранению

- •Определение требований к пространству, имеющему отношение к погрузочной платформе

- •Планирование пространства для видов деятельности по хранению

- •Определение материалов для хранения

- •Определение принципов хранения

- •Определение альтернативных требований к пространству методов хранения

- •Нетрадиционные нормы и допуски пространства для складских операций

- •Оценка вариантов размещения оборудования

- •Основные виды деятельности складского хранения

- •Выявление повседневных видов деятельности

- •Создание трудовых стандартов

- •Документирование непроизводственных видов деятельности

- •Расчеты при кадровом планировании

- •Измерение производительности склада

- •Источники систем трудовых стандартов

- •Выгоды от измерения труда

- •Поддержание трудовых стандартов

- •Управление системами измерения труда

- •Компьютеризированное управление стандартами

- •Расписание для коротких интервалов

- •Контроль

- •Динамика складского контроля

- •Ответственность контролера

- •Законы и постановления, имеющие значение для контроля над работниками

- •Дисциплина в профсоюзной среде

- •Системы оплаты труда

- •Ключевые элементы эффективности бригадного метода

- •Заблуждения при применении групп на складе

- •4. Неэффективные уставы групп. Неэффективный устав группы – это устав, который не сконцентрирован на интересах группы. Вот примеры неэффективных уставов:

- •5. Группы неправильно подобраны по составу. Ключом к успеху группы является ее обеспечение необходимыми людьми. Вот полезные рекомендации при рассмотрении состава группы:

- •Структура здания и элементы проекта

- •Типы проектов пола

- •Изучение почвы

- •Поверхность пола

- •Оборудование для хранения

- •Расположение площадок

- •Проект крыши и стен

- •Строительство крыши

- •Крыши зданий из готовых блоков

- •Крыши из системы балок-перекрытий

- •Опасность стальных крыш

- •Крыши из сборного железобетона

- •Деревянные крыши

- •Проектирование стен

- •Кирпичные стены

- •Проектирование автомобильных и ж/д погрузочных платформ

- •Службы поддержки

- •Безопасность и противопожарная защита

- •Моделирование складских систем

- •Когда использовать моделирование

- •Демонстрируют ли виды деятельности большое разнообразие изменчивости по времени?

- •Сильно ли зависят друг от друга виды деятельности?

- •Есть ли у вас опыт работы в реальном времени с предлагаемыми системами или изменением систем?

- •Высока ли степень взаимодействия между человеком и машиной?

- •Большая ли здесь вероятность "блокирования ресурсов"?

- •Насколько предсказуемы требования к хранению на вашем складе?

- •Насколько чувствительна работа системы к явлению очередности?

- •Зависит ли последовательность видов деятельности от особенностей продукции или случайных влияний?

- •Считаете ли вы надежность и работоспособность оборудования неотъемлемой частью системы?

- •Данная система гибкая или с зависимостью от продукции?

- •Как нужно моделировать?

- •Преимущества языков моделирования

- •Факторы, относящиеся к началу работы

- •1 Заимствовано из "Simulation Software Buyer"s Guide", Industrial Engineering ie Solutions, 64-77, May 1997. Norcross, ga: Institute for Industrial Engineers.

- •Ориентация на процессы

- •Заключение

- •Оценка затрат

- •Рост цен

- •Общая инфляция

- •Начисление полуквартальной нормы износа

- •Анализ денежных потоков после уплаты налогов

- •Бухгалтерские методы

- •Электронные таблицы

- •Обращение с опасными материалами

- •Законы и постановления об опасных отходах

- •Основные даты в сфере регулирования опасных отходов

- •Что делает отходы опасными?

- •Избавление от опасных отходов

- •Инструкции для транспортировщиков

- •Работая с транспортировщиком

- •Управление по охране окружающей среды – идентификационный номер производителя

- •Обработка и сохранение декларации груза

- •Технологии обработки

- •Высокотехнологичное будущее утилизации опасных отходов

- •Образец Справочного листка о безопасности материалов

- •Ликвидация загрязнений при чп

- •Ливневые стоки

- •Предупредительные меры

- •Переработка

- •Добровольные программы

- •Закон о чистом воздухе

- •Загрязняющие вещества

- •Вопрос здоровья

- •Экологический аудит

- •Шокирующие числа

- •Классы пожаров

- •Ликвидация или сдерживание

- •Пример строительных норм и правил штата в отношении систем противопожарной защиты

- •Национальная ассоциация противопожарной защиты

- •Национальная ассоциация противопожарной защиты - классификация товаров

- •Система раннего выявления и ликвидации пожаров

- •Системы сухих труб и влажных труб

- •На горизонте...

- •Вспомогательные системы противопожарной защиты

- •План предотвращения пожаров

- •План экстренных действий

- •Пожарная команда

- •Профессиональная ответственность

- •Начните проектирование погрузочной платформы с расположения объекта

- •Подумайте над потоком материалов при определении местоположения погрузочной платформы

- •Подсчитайте количество мест стоянки на погрузочных платформах до выбора площадки для здания

- •Предоставьте достаточный участок для маневрирования самых больших грузовиков

- •Планирование будущих операций погрузочной платформы

- •Выберите самый подходящий тип погрузочной платформы

- •Закрытые погрузочные платформы

- •Погрузочные платформы «с ровной поверхностью»

- •Открытые погрузочные платформы

- •Спроектируйте подъездные (подсобные) дороги для безопасного дорожного движения

- •Сделайте достаточный отступ от ж/д

- •Подумайте, как топография объекта повлияет на движение и работу погрузочных платформ

- •Определите необходимые размеры для безопасных путей подхода

- •Выберите оптимальную высоту погрузочной платформы

- •Защищайте здание с помощью оборудования погрузочной платформы

- •Определите возможности уравнительной площадки при самых низких затратах за срок их службы

- •Выбирайте оборудование погрузочных платформ, работающее с разными по размеру грузовиками

- •Определите необходимость санитарного оборудования

- •Выбирайте оборудование погрузочной платформы, которое увеличивает защищенность

- •При проектировании участка перевалочного хранения помните о технике безопасности

- •Заключение

- •Что такое динамичное хранение с высокой плотностью?

- •С резиновыми колесами

- •Системы по автоматическому размещению и перемещению

- •Площадка с тележкой

- •Пневматические

- •Ровные гравитационные

- •Преимущества динамичного хранения с высокой плотностью

- •Улучшенная плотность хранения

- •Более низкая операционная стоимость

- •Быстрая пропускная способность

- •Требования и развитие системы

- •Триада проектирования системы

- •Цели и задачи

- •Ожидаемые требования к пропускной способности (производительности)

- •Использование пространства

- •Управление системой

- •Варианты динамичного хранения с высокой плотностью

- •Система приемки (оборачивающийся стеллаж)

- •Заключение

- •Статичные системы (комплектовщик движется к изделиям) по сравнению с динамичными системами (изделия движутся к комплектовщику)

- •Пропускная способность по сравнению с плотностью хранения

- •Затраты и автоматизация

- •Интеграция — каждому элементу оборудования свое место

- •Статичное хранение небольших деталей

- •Полки с ячейками

- •Хранение в модульных выдвижных ящиках

- •Системы с передвижными проходами

- •Динамичное хранение небольших деталей

- •Динамичное хранение небольших деталей с высокой плотностью хранения

- •Вертикальные элеваторные стеллажи

- •Системы по размещению и перемещению небольших изделий

- •Горизонтальные элеваторные стеллажи

- •Распределители в форме треугольника и машины для отбора заказов

- •Пропускная способность системы

- •«Входы»/»выходы» системы транспортировки

- •Отслеживание груза

- •Пункты измерения и взвешивания

- •Система со сдвоенными манипуляторами

- •Система с глубокой площадкой

- •Иерархия продукции

- •Основное внимание к применению

- •Логистические взаимодействия: интеграция автопогрузчиков

- •Классы (ранжирование) оборудования

- •Требования к проходам

- •Категории

- •Управляемые системы для очень узких проходов

- •Управление по проводам

- •Управление по рельсам

- •Модификации для холодного хранения

- •Варианты манипуляторов для груза

- •Требования к аккумуляторам

- •Эргономика

- •Краткие выводы о рабочих характеристиках автопогрузчиков с механическим приводом

- •Будущее

- •Продукция для обработки

- •Физические требования

- •Логические требования

- •Конвейеры без механического привода

- •Угол наклона конвейера

- •Нагрузка конвейера

- •Безопасность персонала

- •Дисковый конвейер

- •Изгибы и аксессуары

- •Роликовый конвейер

- •Подшипники конвейеров под уклоном

- •Полупрецизионные подшипники

- •Трубки роликов

- •Роликовые агрегаты

- •Каркасы

- •Конвейерные агрегаты

- •Угол наклона

- •Роликовые изгибы

- •Шариковые передвижные столы

- •Конвейер с механическим приводом для обработки упаковок и легких паллет

- •Ленточные конвейеры

- •Наклонные (со спуском и подъемом) ленточные конвейеры

- •Ленточные повороты и спирали

- •Приводной роликовый конвейер

- •Приводной роликовый конвейер с ременным приводом

- •Накопление товаров на роликовых конвейерах с ременным приводом

- •Роликовый конвейер с клиноременной или круглоременной передачей

- •Приводной роликовый конвейер с трансмиссионным валом

- •Конвейерное сортировочное оборудование

- •Роликовый конвейер с цепным приводом

- •Роликовый конвейер с цепным приводом от ролика к ролику

- •Цепной конвейер

- •Роликовый тип конструкционной цепи

- •Цепь на роликовом настиле

- •Заключение

- •С фиксированными дорожками

- •Свободно передвигающиеся

- •Типы транспортных средств

- •Тележки для паллет

- •Транспортные средства для штучных грузов

- •Транспортные средства с вилочным захватом

- •Тяжелые и специальные транспортные средства

- •Штабелеры или автомобили для узких проходов

- •Аккумуляторы

- •Системы с заменой аккумуляторов

- •Автоматическая зарядка

- •Зарядка при появлении возможности

- •Зарядные устройства

- •Оптический инфракрасный обмен информацией

- •Регуляторы программирования на борту транспортных средств

- •Контрольно-управляющие регуляторы

- •Безопасность и средства предупреждения

- •Выбор транспортных средств

- •Определяем количество необходимых транспортных средств

- •Преимущества и выгоды автоматизированных управляемых транспортных средств

- •Монорельсы

- •Местонахождение оператора

- •Системы управления

- •Заключение

- •Историческая справка

- •Штрих-кодовые символики

- •Перемежающийся код 2 из 5

- •Универсальный код продукции

- •Двухмерные штрих-кодовые символики

- •Технологии печати своими силами

- •Матричный

- •Лазерный

- •Термографический

- •С термопереносом красителя

- •Струйный

- •Нанесение (приклеивание) штрих-кода

- •Сканеры с зарядовой связью

- •Неподвижные сканеры

- •Переносные терминалы сбора данных

- •Соответствие маркировки

- •Движущие силы программ соответствия

- •Элементы соответствия

- •Маркировка изделий

- •Маркировка изделий для конкретного потребителя

- •Подтверждение качества штрих-кода

- •Стандартная маркировка упаковок

- •Серийная маркировка транспортировочных контейнеров и уведомления о предстоящей доставке

- •Заключение

- •Необходимость радиокоммуникаций

- •Где традиционные компьютерные системы терпят неудачу

- •Радиокоммуникации преодолевают традиционные недостатки

- •Для чего нужны радиокоммуникации

- •Как радиокоммуникации изменили некоторые компании

- •Основные преимущества складских и производственных объектов с радиокоммуникациями

- •Технология радиокоммуникаций

- •Части радиокоммуникационной системы

- •Пример типичной радиокоммуникационной торговой операции

- •Узкочастотная или широкочастотная радиосвязь: в чем разница?

- •Характеристики широкочастотной связи

- •Широкочастотная связь: скачкообразная перестройка частоты или прямая последовательность

- •Скорость торговых операций и время отклика

- •Действия по успешному внедрению радиокоммуникаций

- •Радиокоммуникационная идентификация

- •Магнитная полоска

- •Штрих-коды

- •Краткие выводы об инструментах

- •Что будет штрих-кодироваться?

- •Как эти данные будут штрих-кодироваться?

- •Как эти данные будут печататься?

- •Как эти данные будут считываться?

- •Радиокоммуникации в реальном времени

- •Функциональные возможности системы управления складом

- •Поступление заказов

- •Расписание заказов

- •Функциональные возможности приемки

- •Проверка и контроль качества

- •Функциональные возможности хранения

- •Функциональные возможности отбора

- •Функциональные возможности отгрузки

- •Циклический подсчет

- •Нулевой информационный цикл

- •Улучшение складских операций

- •Улучшение использования пространства

- •Непонимание преимуществ системы управления складом

- •Неспособность определить свои нужды

- •Функции или проектирование

- •Когда забывают, кто здесь главный

- •Нереальное расписание

- •Подгон под потребителя обычных вещей

- •Тестирование

- •Убеждение и реклама

- •Отсутствие гибкости при проектировании системы

- •Введение

- •Зачем вообще нужно измерять?

- •Традиционное измерение деятельности

- •Парадигмы измерения

- •Что измерять – сбалансированная информационная доска

- •Измерение деятельности (результаты и ресурсы)

- •Основные компоненты наглядной системы управления: конкретный случай

- •Ключевые концепции

- •Путь вперед

- •Заключение

- •Электронный обмен данными

- •Что такое электронный обмен данными?

- •Почему именно электронный обмен данными?

- •Как работает электронный обмен данными

- •Немного истории

- •Взгляд в будущее

- •Уведомление о предстоящей доставке (856 - ордер на отгрузку/декларация груза)

- •Коммуникационные стандарты

- •Как электронный обмен данными интегрируется с системами управления складом

- •Некоторые проблемы электронного обмена данными

- •Как электронный обмен данными может повлиять на складские операции

- •Как электронный обмен данными и системы управления складом могут повлиять на операции

- •Эволюция отрасли

- •Обертывание в термоусадочный материал

- •Обертывание сеткой

- •Приклеивание для обеспечения устойчивости единицы груза

- •Промышленные резиновые ленты

- •Методы поддержки (опоры) единиц груза

- •Пластиковые паллеты

- •Гофрированные паллеты

- •Паллетные доски

- •Прокладочные листы

- •Машины для сборки контейнеров и оборудование для склеивания

- •Оборудование для упаковки в пакеты

- •Условия окружающей среды

- •Проекты контейнеров и упаковки

- •Вопросы проекта

- •Защищенность и поддержка продукции

- •Методы, используемые для нанесения информации

- •Размещение этикеток

- •Многоразовые контейнеры

- •Преимущества

- •Проектные соображения

- •Заключение

- •Процесс: 11 этапов

- •Физический поток

- •Варианты процесса приемки

- •Оборудование

- •Размещение функции приемки

- •Повременное планирование складской приемки

- •Ошибки и трудности при приемке

- •Непрерывный поток

- •Внимание к потребителям

- •Воздействие на операции по отбору заказов

- •Используем понятные, легкочитаемые документы для отбора

- •Избегаем подсчетов

- •Раздельный отбор заказов

- •Зонный отбор

- •Отбор партиями

- •Волновой отбор

- •Неподвижное (статичное) хранение

- •Динамичное хранение

- •Человек идет к изделию

- •Изделие доставляется к человеку

- •Системы управления

- •Отбор со световой подсказкой

- •Горизонтальные системы потоков ящиков

- •Вертикальные распределители ящиков

- •Цилиндрические распределители ящиков

- •Роботизированные участки

- •Горизонтальные распределители изделий

- •Как применить на практике

- •Заключение

- •Ведение записей

- •Отслеживание запасов

- •Схемы нумерации мест хранения

- •Методологии отслеживания запасов

- •Неформальная система

- •Система с фиксированными местами хранения

- •Система с номерами деталей

- •Система хранения по типам продукции

- •Система со случайным хранением

- •Комбинированная система

- •Управление запасами

- •Теории управления запасами.

- •Точность товарных запасов

- •Циклический подсчет

- •Определяем, что подсчитывать

- •Решаем, кто должен подсчитывать

- •Определяем документацию подсчета

- •Определяем текущую ситуацию

- •Внедряем небольшую контрольную группу

- •Управление сокращением товарных запасов

- •Заключение

- •Системы отгрузки

- •Виды транспортировки

- •Общественные перевозчики

- •Частный парк грузовиков

- •Другие формы транспортировки

- •Погрузка товаров на транспортные средства

- •Проектирование участка перевалочного хранения

- •Системы отгрузки и системы управления складом

- •Системы отгрузки и перегрузка

- •Системы отгрузки небольших посылок

- •Заключение

- •Планирование техобслуживания склада

- •Профилактическое обслуживание

- •Обоснование программы профилактического обслуживания

- •Базовые стратегические подходы для успеха профилактического обслуживания

- •Компьютеризованные системы диагностического обслуживания

- •Выгоды от компьютеризованных систем диагностического обслуживания

- •Ключевые факторы успешной компьютеризованной системы диагностического обслуживания

- •9. Другие факторы успешного внедрения компьютеризованной системы диагностического обслуживания:

- •Выявление причин неисправностей вилочных погрузчиков

- •Увеличение срока службы тяговых двигателей вилочных погрузчиков

- •Техобслуживание конвейеров

- •Базовые процедуры профилактического обслуживания конвейеров

- •Заключение

- •Список литературы:

- •Страховка

- •Страховые претензии

- •Тонкая грань

- •Огнетушители

- •Наркомания и пьянство

- •Воровство с помощью компьютера

- •Методы защиты

- •Предупредительное оборудование

- •Техника безопасности

- •Эргономика

- •Погрузочная платформа

- •Индивидуальные средства защиты

- •Управление затратами

- •Калькулирование видов деятельности

- •Нахождение скрытых затрат

- •Контроль за оборудованием

- •Несколько слов о компании

- •Стратегический план

- •Осуществление

- •Штрих-кодирование

- •Передача радиоданных

- •Электронная приемка при распределении

- •Пополнения запасов / сводные бирки и конвейер

- •Обработка заказов полными ящиками

- •Весы для проверки веса

- •Алгоритм выбора коробок

- •Контроль за маркировкой опасных материалов

- •Повторно используемые контейнеры

- •Интегрированная система накладных на груз / модернизация погрузочных платформ

- •Отчеты о производительности

- •Внимание к заказчикам

- •Результаты

- •Выявление существующих проблем складского хранения

- •Определение долгосрочных требований

- •Подробные предложения о сотрудничестве и критерии ранжирования продавцов

- •Готовых систем нет

- •Заставьте продавца иметь дело с вашими требованиями

- •Критерии ранжирования продавцов

- •Изменение правил игры

- •Рекомендательные письма продавцов

- •Выбор продавца

- •Подписание договора с продавцом

- •Формирование группы внедрения

- •Никогда не недооценивайте требования к ресурсам

- •Менеджер проекта

- •1. Организационные умения

- •Функциональные спецификации проекта

- •1. Составляем как можно больше блок-схем процедур.

- •Разработка по продавцом

- •То, что осталось от первоначального плана действий

- •Некоторые итоги

- •Заключение

Краткие выводы о рабочих характеристиках автопогрузчиков с механическим приводом

Как уже говорилось в начале этой главы, предлагается широкий спектр автопогрузчиков для нужд складского хранения. Поэтому важно знать и понимать все вилы продукции, и какой вклад они могут внести в процессы хранения и распределения.

|

Грузоподъемность (фунтов) |

Ширина проходов (футов)* |

Подъемная высота (дюймов) |

Подъемная скорость (порожняком) футов в минуту |

Скорость движения (миль в час) |

Квадратных футов на хранящуюся паллету |

С противовесом, с сидящим оператором |

2000 - 10000 |

12- 15 |

264 |

70 |

6,0 |

10,06 |

С противовесом, со стоящим оператором |

2000 - 6000 |

10- 12 |

240 |

85 |

7,0 |

9,56 |

С выносными опорами |

2000 - 6000 |

7-9 |

330 |

102 |

7,0 |

7,58 |

С выдвижным грузоподъемником |

2000 - 5000 |

7-9 |

400 |

102 |

7,0 |

7,83 |

С удлиненным грузоподъемником |

2000 - 3000 |

8- 10 |

400 |

94 |

7,0 |

6,72 |

С оператором внизу, с поворот-ным подъемным устройством |

3000 - 4000 |

5-7 |

480 |

100 |

7,0 |

6,84 |

С оператором наверху, с поворотным подъемным устройством |

3000 - 4000 |

5-6 |

480 |

60 |

6,0 |

6,84 |

Боковой погрузчик |

2000 - 10000 |

5-8 |

432 |

50 |

5,4 |

- |

С качающейся мачтой |

2000 - 10000 |

5-6 |

360 |

50 |

6,4 |

6,59 |

Передвигающийся в четырех направлениях |

2000 - 3000 |

8- 10 |

270 |

90 |

6,0 |

- |

Гибридный |

2000 - 4000 |

5,00 |

690 |

60 |

5,5 |

6.43 |

Высотный подъемник-загрузчик |

2000 - 4000 |

4,00 |

360 |

60 |

6,5 |

- |

* Ширина прохода определяется конкретными размерами груза и методом обработки в системах по 4 паллеты в высоту

Будущее

А в будущем, какие будут проекты автопогрузчиков? Во-первых, давайте подумаем, какие моменты будут важны для пользователей. Прежде всего – это эргономика, в том, что касается комфорта оператора, техники безопасности и производительности. Мы увидим непрерывное улучшение регуляторов, передвижения и размещения. Кабины и сиденья будут с большей гибкостью, больше внимания будет уделяться обзору, снижению шума, более мягкой окраске и плавным очертаниям, и другим эстетическим улучшениям, которые увеличивают общую приемлемость погрузчика для оператора.

Производительность будет оставаться важным фактором. Для достижения улучшений в этой области, потребуется больший акцент на надежности, удобстве обслуживания и доступности погрузчиков. Улучшения в эргономике и производительности улучшат одновременное и интуитивное управление функциями.

Ожидания заказчиков будут увеличиваться, а ценовая конкуренция приведет к необходимости сдерживания затрат. Это означает, что изготовители будут искать новые материалы, улучшенные процессы и проекты.

С точки зрения применения, будет больший акцент на решениях и конкретных улучшениях систем, таких как большая пропускная способность или сокращение эксплуатационных расходов. Стремление к увеличению оборота товарных запасов приведет к большему применению в хранении подхода «точно в назначенное время», когда в некоторых областях потребуется больше транспортировки, чем хранения, что в свою очередь изменит конструкцию автопогрузчиков. Забота об окружающей среде потребует поиска вариантов топлива.

Проекты автопогрузчиков будут продолжать эволюционировать в соответствии с нуждами потребителей, используя достижения информационных технологий 21 века.

Приложение 22.1

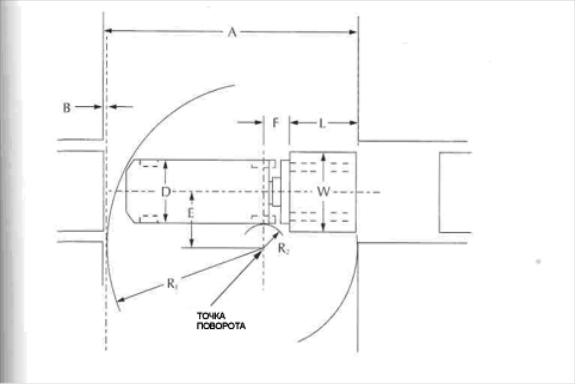

Вычисление минимальной ширины проходов

Данная формула может применяться для транспортных средств с противовесом, чтобы вычислять минимальную ширину проходов (со стеллажами и штабелями, расположенными под прямым углом к проходам) при одном или двух поворотных задних колесах, и при узких грузах:

A = Минимальная ширина прохода,

E = ½ общей ширины погрузчика плюс внутренний радиус поворота (R2),

B = Допуски для данного применения и рулевого управления (проконсультируйтесь с изготовителем),

F = Расстояние от лицевой поверхности груза до осевой линии привода или груза,

Rj = Внешний радиус поворота (погрузчик порожняком при небольшой скорости движения),

L = Длина груза,

W= Ширина груза

Когда "W" не больше, чем 2E, то используем:

Рис. 22.7 Вычисление минимальной ширины проходов

A = Rj + F + L+B

Приложение 22.2

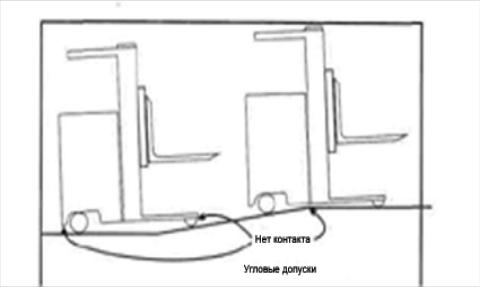

Вычисление угловых допусков и возможностей по преодолению пандусов

Две различных концепции имеют значение при определении, смогут ли погрузчики работать в данном применении с рампой (пандусом).

Нужно различать угловые допуски и возможность по преодолению пандусов!

Угловые допуски относятся к максимальному изменению уклона, верхнему и нижнему, которое транспортное средство может преодолеть, порожняком или груженным, без контакта между полом и погрузчиком. Угловые допуски – это функция от колесной базы и подмостового габарита, и они не связаны с силой сцепления, возможностями двигателя или характеристиками тормозной системы погрузчика.

Чтобы определить угловые допуски:

Рис. 22.8 Вычисление угловых допусков

Когда уклон больше, чем колесная база погрузчика:

"P _ Автомобиль подмостовой габарит X 2 Колесная база/2

Когда уклон is меньше чем автомобиль колесная база:

"" _ Подмостовой габарит oc —

Колесная база/2

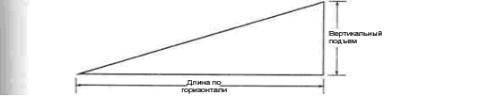

Чтобы определить процент уклона рампы:

Шаг 1 – Измерьте вертикальный подъем и длину по горизонтали.

Шаг 2 - Разделите подъем на длину и умножьте на 100. Полученный ответ будет процентом уклона.

Пример: Подъем по вертикали = 4 дюйма Длина по горизонтали = 48 дюймов

4 - 48 х 100% = 0,083 х 100% = 8,3% уклона. Чтобы преобразовать процент уклона в угол наклона используйте следующую таблицу:

Процент уклона Угол наклона |

18 10,2 |

15 8,5 |

14 8,0 |

12 6,8 |

11 6,3 |

10 5,7 |

8 4,6 |

4 2,3 |

Таблица 22.8 Преобразование процента уклона в угол наклона

Приложение 22.3

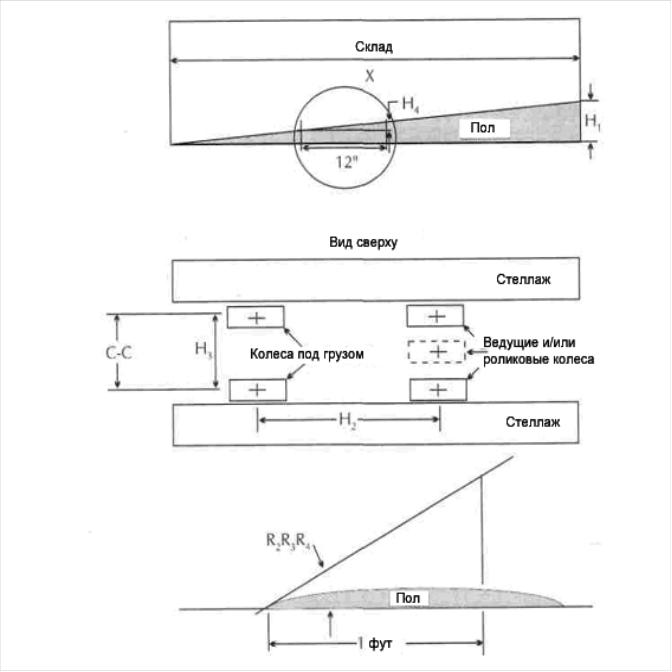

Спецификации пола для управляемых систем

Учитывайте и горизонтальное расположение, и гладкость в спецификациях пола.

Рис. 22.9 Спецификации пола для управляемых систем

"H" фактор – относится к горизонтальному расположению пола, изменение высоты пола от одной точки к другой,

"R" фактор - относится к степени изменения от одной точки к другой, иначе говоря, гладкость пола.

Рекомендации по оптимизации работы оборудования для очень узких проходов

На обработанной поверхности пола:

Разница высот между любыми двумя точками не превышает H.

Разница высот между любыми двумя точками, разделенными колесной базой автопогрузчика, не превышает H2 и не изменяется больше чем на R2 на фут движения по полу.

Разница высот между любыми двумя точками, разделенными колеей шасси (от центра до центра) не превышает H3 и не изменяется больше чем на R3 на фут движения по полу.

Разница высот между любыми двумя точками на расстоянии в один фут друг от друга, не превышает H4 и не изменяется больше чем на R4 на фут движения по полу.

Примечание: дополнительные характеристики, такие как вес груза, единообразие груза (нет выступающих частей), отвесное положение стеллажей и общие требования к пропускной способности могут оказать воздействие на рекомендуемые спецификации пола.

Спецификации пола пишутся для двух типов полов: со случайным движением или с определенным движением. Пол со случайным движением предлагает неограниченные варианты движения, например, в офисных зданиях, розничных магазинах и обычных складах. Пол с определенным движением ограничивает движение по фиксированным колеям, например, при управляемых системах в очень узких проходах. На сегодняшний день существуют стандарты спецификаций только для полов со случайным движением (Американский институт бетона).

23

Конвейеры для единичных грузов

Брайан Санфорд

Президент компании «Rapistan Demag», г. Гранд-Рапидс, штат Мичиган

Введение

Конвейеры для единичных грузов предназначены для обработки изделий, которые могут находиться в коробках, посылках, пакетах, тюках, на паллетах, площадках для груза или в виде отдельных изделий. Пропускная способность конвейера измеряется в "изделиях в минуту".

Конвейеры для единичных грузов уже давно являются наиболее значительным элементом обработки материалов в заводской механизации. Появление миникомпьютеров (в начале 1960 гг.) сильно расширило использование конвейерной автоматизации, как на производственных, так и на распределительных складах. Уже тогда конвейеры были способны транспортировать отобранные для заказов товары от удаленных участков склада к местам ручной сортировки, упаковки и отгрузки. С появлением этикеток с кодом, способных придать индивидуальность каждому обрабатываемому изделию, и устройств сканирования этикеток, способных быстро узнавать каждое изделие, конвейеры могут быть спроектированы для сканирования, сортировки, буферного хранения и доставки каждого изделия к его пункту отгрузки. Скорость, точность и экономичность, с которой конвейеры для единичных грузов и их системы управления выполняют эти функции плюс их возможность запоминать и сообщать о месте нахождения каждого обрабатываемого изделия, сделали конвейерные системы основным компонентом современных глобальных логистических каналов распределения.

В 1995 продажа конвейерных систем в Северной Америке превысила $ 1,4 миллиарда. Около половины из этих конвейеров использовались в высокоавтоматизированных системах на распределительных складах, операциях по обработке посылок и других грузов. Вторая половина использовалась больше чем на 100000 заводов, меньших по размерам складах, в операциях с почтовыми заказами, в небольших системах по обработке багажа, терминалов для посылок и груза, и в кладовых розничных магазинов.

В сущности, те же самые типы конвейеров используются в системах всех размеров, и больших и небольших. Принципы выбора конвейеров достаточно легко понять. Здравый смысл – это необходимый талант для профессионала.

Эта глава начинается с первоначальных проектных соображений. Необходимо все тщательно обдумать до любых попыток применения конвейеров. Неудачи в применении конвейерных систем обычно вызваны недостаточно точным определением требований.

В первом разделе об оборудовании, посвященном конвейерам без механического привода, исследуется строительство и использование дисковых конвейеров и роликовых конвейеров. Эти ролики и каркасы конвейеров станут компонентами оборудования с механическим приводом, которое будет описываться дальше. В следующем разделе, посвященном конвейерам с механическим приводом для упаковки и обработки легких паллет, обсуждаются ленточные конвейеры, несколько типов приводных роликовых конвейеров и цепных конвейеров плюс краткий обзор сортировочных конвейеров. В последнем разделе, посвященном конвейерам с механическим приводом для обработки тяжелых единичных грузов, описываются усиленные с механическим приводом роликовые и цепные конвейеры. Данная глава посвящена основному конвейерному оборудованию, а не проектам систем.

Первоначальные проектные соображения

Опытные профессионалы по применению конвейеров рассматривают следующие требования, прежде чем переходить к выбору каких-либо типов конвейерного оборудования.

Транспортабельность

Представьте себе шар для боулинга, пару лыж, свитер в пластиковом пакете и пачку сигарет. У каждого изделия свои уникальные характеристики: сферический шар будет тяжелым и неустойчивым; лыжи будут необычно длинными; пакет со свитером будет плоским и недостаточно крепким для передвижения по жестким поверхностям; пачка сигарет будет очень небольшой по размерам и легкой по весу. Каждое из этих изделий является транспортабельным, но нельзя ожидать, чтобы одна конвейерная система могла транспортировать все эти изделия. Нужно реалистично оценивать транспортабельность каждого изделия. "Средняя" транспортабельность здесь не подходит; шар для боулинга будет вести себя как шар для боулинга. Любое изделие, которое нельзя должным образом перевозить на выбранном конвейерном оборудовании, должно классифицироваться как "нетранспортабельное" и транспортироваться с помощью других средств.