- •Минэкономразвития россии

- •Содержание

- •Раздел IV. Пути развития технологий управления 679

- •Введение

- •Раздел I. Общие основы технологий менеджмента Глава 1. Управленческие технологии и их особенности

- •1.1 Технология как способ деятельности

- •1.2 Сущность и структура технологий менеджмента

- •1.3 Особенности технологий менеджмента на рубеже конца XX – начала XXI в.

- •Глава II. Развитие системы взглядов на технологии менеджмента

- •2.1 Этапы эволюции управленческих технологий и менеджмента

- •Вольнонаемный управляющий

- •2.2 Шаг вперед от технологической науки производства к собственно управленческой технологии

- •2.3 Традиционное и новое в представлениях о развитии управленческих технологий

- •Развитие технологии управление маркетингом

- •Эталонные стратегии по ф.Котлеру

- •Технология менеджмента взаимодействия интегрированных международных компаний

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Деловая ситуация №3

- •Глава III. Функциональные инструменты менеджмента

- •3.1 Функции управления

- •3.2 Выбор цели и планирование

- •3.3 Обеспечение выполнения плана

- •3.4 Учет и контроль

- •3.5 Методы повышения эффективности функций управления

- •Направления применения методов повышения эффективности функций управления

- •3.5.1 Деловые игры

- •3.5.2 Метод изучения конкретных ситуаций в менеджменте

- •3.5.3 Контрольные тесты

- •3.5.4 Решение практических задач

- •Раздел II. Технологии управления видами деятельности Глава IV. Технологии управления производственной деятельностью

- •4.1 Система пополнения запасов

- •4.2 Система расшивки узких мест

- •4.3 Толкающая система

- •4.4 Тянущая система

- •Деловая ситуация № 1

- •Деловая ситуация № 2

- •Глава V. Технологии управления финансовой деятельностью

- •5.1 Финансы и финансовые отношения организации

- •5.2 Технологии управления прибылью

- •I очередь. Прибыль к изъятию II очередь. Использование прибыли III очередь. Прибыль к переносу

- •5.3 Технологии управления денежным оборотом

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава VI. Технологии управления маркетинговой деятельностью

- •6.1 Маркетинг как интегрирующая управленческая функция менеджмента

- •6.2 Использование инструментов маркетинга для менеджмента предприятия

- •6.3 Составляющие стратегии маркетинга

- •6.4 Маркетинговые коммуникации

- •Деловая ситуация

- •Глава VII. Технологии управления инновационной деятельностью

- •7.1 Общесистемный подход к управлению инновационной деятельностью

- •Ориентации (целенаправленность) на инновации, в соответствии со взглядами различных школ менеджмента

- •Характерные составляющие инноваций и «кайдзен»

- •7.2 Содержание управления инновационным процессом

- •Распространенная кластерная система по сбору, хранению и использованию информации

- •7.3 Пути развития инновационных процессов

- •Деловая ситуация

- •Как правильно оценить суммарный потенциал компании (организации)?

- •Чем отличаются взгляды на инновации европейских и американской школ менеджмента от японской школы:

- •Оцените математическую взаимозависимость между различными характеристиками времени: критическим, управления процессами и деятельностью компании, выделив правильное:

- •Глава VIII. Технология создания команды

- •8.1 Основы командообразования

- •8.2 Роль «команды» в эффективной работе организации

- •8.3 Повышение значения «командной» работы в современных условиях

- •8.4 Основные этапы создания и распада «команды»

- •8.5 Подходы и модели формирования «команд»

- •8.6 Рекомендации менеджерам по технологии формирования «команды»

- •Вопросы для тестирования эффективности группы:

- •Некоторые возможные выгоды от работы группой

- •Проведение самооценки группы (Ответьте «согласны» или «нет»)

- •Глава IX. Технологии управления логистической деятельностью

- •9.1 Сущность и значение логистического менеджмента

- •9.2 Особенности разработки логистической стратегии

- •9.3 Характеристика основных концепций и технологий логистического менеджмента

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава X. Информационные технологии управления

- •10.1 Информация в системе управления

- •10.2 Сбор информации

- •Источники информации

- •10.3 Обработка информации и базы знаний

- •Рекомендуемое содержание экономической базы знаний

- •10.4 Оценка информации

- •10.5 Методы использования информации

- •Деловая ситуация

- •Раздел III. Технологии управления процессами Глава XI. Механизмы стратегического развития

- •11.1 Стратегия как инструмент менеджмента

- •11.2 Процесс стратегического планирования

- •11.3 Стратегический анализ

- •Swot-анализ компании

- •11.4 Обоснование стратегии

- •11.5 Инструменты реализации стратегии

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XII. Технологии ситуационного управления

- •12.1 Понятие ситуационного подхода и управления

- •12.2. Ситуационная модель

- •12.3 Программно-целевые методы принятия решения

- •12.4 Контингентный подход к управлению

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XIII. Управление организационными изменениями

- •13.1 Виды изменений и их причины

- •Примеры из практики бизнеса:

- •13.2 Политика изменений

- •Основные характеристики и особенности специалистов

- •13.3 Модели управления изменениями

- •13.4 Принятие решений при управлении изменениями в организации

- •Примеры из практики бизнеса

- •Причины сопротивления изменениям

- •Методы преодоления сопротивления изменениям

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XIV. Управление конфликтами

- •14.1 Понятие конфликта и его природа

- •Уровень конфликта

- •14.2 Основные этапы процесса конфликта

- •Срыв планов Мысли Чувства Поведение Действия Результат Ситуация в организации Осознание конфликта

- •Разрешение конфликта или подавление разногласий

- •14.3 Причины возникновения конфликтов

- •14.4 Модель индивидуальных типов реакции на конфликт

- •14.5 Управление рациональными и иррациональными конфликтами

- •И нструменты решения

- •Изменение поведения членов группы

- •Конфликт и примирение

- •Деловая ситуация

- •Глава XV. Технологии организационного проектирования

- •15.1 Место организационного проектирования в теории организации

- •15.2 Особенности этапов организационного проектирования

- •15.3 Принципы организационного проектирования

- •15.4 Методы организационного проектирования

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XVI. Формирование и развитие организационной культуры

- •16.1 Организационная культура и ее составляющие

- •16.2 Организационные субкультуры

- •16.4 Создание организационной культуры в новой организации

- •Деловая ситуация

- •Глава XVII. Мотивационные технологии

- •17.1 Модель мотивации и ее элементы

- •17.2 Технологии мотивации, основанные на теориях научения

- •17.3 Технологии мотивации, основанные на теориях психоанализа

- •17.4 Технологии мотивации, основанные на содержательных теориях

- •17.5 Технологии, основанные на процессуальных теориях мотивации

- •17.6 Примеры из практики бизнеса

- •ДеловАя ситуациЯ №1

- •Деловая ситуация №2

- •Глава XVIII. Технологии управления рисками

- •18.1 Формы организации риск-менеджмента

- •Подразделениями компании

- •18.2 Отношение к риску – ключевой фактор в риск-менеджменте

- •18.3 Особенности организации комплексного риск-менеджмента - концепция ewrm: опыт компаний

- •Организация риск-менеджмента в Chase Manhattan Corporation

- •Организация риск-менеджмента в Du Pont

- •Организация риск-менеджмента в Microsoft Corporation

- •Организация риск-менеджмента в Unocal Corporation

- •Организация риск-менеджмента в ооо «Газпром экспорт»

- •18.4 Инструментарий идентификации и выявления рисков

- •Серьезность последствий

- •18.5 Оценка рисков в рамках концепции ewrm

- •Основные черты старого и нового подходов к риск-менеджменту

- •Деловая ситуация №1

- •Широта полномочий отдела риск-менеджмента на предприятии в большей степени зависит от:

- •Глава XIX. Технологии антикризисного управления

- •19.1 Особенности и принципы антикризисного управления

- •19.2 Причины кризисных ситуаций в организации

- •Производственные причины:

- •Маркетинговые причины:

- •3. Общеорганизационные причины:

- •4. Финансовые причины:

- •19.3 Технология антикризисного управления в условиях регулярного менеджмента

- •19.4 Технология антикризисного управления при проведении процедур банкротства

- •Пример из практики бизнеса

- •19.5 Технология проведения комплексной бизнес–диагностики хозяйственной деятельности организации

- •19.6 Технологии финансового оздоровления организации

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Раздел IV. Пути развития технологий управления глава XX. Современные тенденции развития технологий менеджмента

- •20.1 Эволюция функций менеджмента

- •20.2 Эволюция организационных структур

- •20.3 Развитие человеческих ресурсов

- •Деловая ситуация №1 Структура деятельности телекоммуникационной компании Центры обслуживания абонентов

- •Сервисный центр

- •Центр поддержки клиентов

- •Глава XXI. Пути повышения качества управления

- •21.1 Содержание понятия «качество управления»

- •21.2 Факторы, влияющие на качество управления

- •Пример из практики

- •21.3 Признаки, характеризующие уровень качественного состояния процесса управления

- •21.4 Методы повышения качества управления организацией

- •Деловые ситуации

- •Требования к построению организационной структуры заключаются в:

- •Глава XXII. Особенности развития технологий менеджмента в российских предприятиях

- •22.1 Изменения в системе российского управления

- •22.2 Анализ российского опыта

- •22.3 Особенности использования технологий менеджмента в России

- •Трансформация российского подхода

- •22.4 Преобразования организационных структур российских предприятия

- •Преимущества и недостатки выделения непрофильных производств с сохранением и без сохранения некоммерческих связей по поставкам продукции электростанции новым предприятиям

- •Механизм реструктуризации предприятия

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XXIII. Зарубежный опыт использования технологий менеджмента

- •23.1 Рост рынка консультационных услуг по внедрению технологий менеджмента

- •23.2 Увеличение сектора малых и средних предприятий как специфической сферы применения технологий менеджмента

- •23.3 Развитие международного обмена технологиями менеджмента

- •23.4 Опыт управления сбытом на международном рынке скоропортящихся товаров на основе информационных и телекоммуникационных систем

- •Деловая ситуация

- •Список литературы

9.3 Характеристика основных концепций и технологий логистического менеджмента

Самой известной и принятой повсеместно является концепция «точно вовремя»- JIT (Just-in-Time), разработанная японскими производителями на автомобильном концерне Toyota в конце 1950-х годов. Идея JIT состоит в том, чтобы организовать все виды деятельности таким образом, чтобы они совершались точно в то время, когда они необходимы. Целью концепции является сокращение всех видов запасов путем обеспечения доставки материалов непосредственно ко времени выполнения конкретных операций. Причем, чем выше будет обеспечена степень соответствия спроса на материалы с предложением их, чем лучше будет синхронизирована деятельность поставщиков и потребителей, тем меньше потребуется содержать запасов. В то же время, поскольку резервные запасы при JIT на предприятиях не создаются, продукция поставщиков должна быть только 100%-го качества, поставка бракованных деталей и материалов полностью исключается.

JIT в широком смысле можно понимать как подход, основанный на последовательном устранении потерь, то есть любых действий, не добавляющих стоимости к продукту. /словарь ЕЛА/

Основными принципами внедрения JIT являются следующие:

- обеспечение всеобщего управления качеством (известная концепция TQM- Total Quality Management),

- стандартизация и упрощение процедур,

- автоматизация процессов,

- сокращение времени подготовительно-заключительных работ,

- сокращение объемов выпускаемых партий товаров,

- небольшое количество надежных поставщиков и перевозчиков,

- эффективная информационная поддержка,

- использование философии непрерывного усовершенствования.

Применение принципов JIT позволило таким флагманам автомобилестроения, как Toyota, Ford, Volkswagen, значительно повысить эффективность управления производством и логистикой.

Система JIT широко практикуется в производстве продуктов по заказу и розничной торговле. Применение JIT затруднено на сезонных производствах товаров, когда снабжение материальными ресурсами осуществляется в определенное время года или потребление произведенной продукции привязано к конкретным периодам.

Эффективность JIT заключается в возможности сократить запасы до 40%, сократить складские площади до 15%, снизить время производственного цикла до 60%, повышение производительности до 30%.

Следует отметить характерные черты, отличающие JIT от традиционных технологий управления запасами:

- минимальные запасы материальных ресурсов,

- короткие логистические циклы (от заказа до его доставки),

- небольшие партии заказов,

- упрощенное планирование и диспетчеризация процессов,

- тесные и доверительные отношения с поставщиками,

- высокая мотивация сотрудников,

- снижение объемов отходов,

- повышенное качество продукции и сервиса.

Кардинальные изменения установившихся в компании способов действия и процессов, которые требует внедрение концепции JIT, зачастую бывают слишком сложными для компании.

Кроме того, чтобы стать эффективной, система JIT требует полной интеграции всех функций, осуществляемых поставщиком и клиентом, начиная со сбора информации, составления производственных графиков и ежедневной доставки продукции.

Основными проблемами внедрения JIT считаются: нестабильность спроса, неспособность отдельных поставщиков использовать методы JIT, необходимость перепланировки сооружений, трудность постоянного поддержания высокого качества продукции и сервиса, нестабильность внешних условий функционирования компании.

Компания Dell Computer продает свои компьютеры через Интернет. Когда потребители размещают свои заказы на сайте компании, они могут выбрать конфигурацию своих компьютеров. После того, как потребитель разместит свой заказ и оплатит компьютер, Dell заказывает у своих поставщиков соответствующие компоненты и, после прибытия заказанных компонентов, в течение нескольких часов выполняет окончательную сборку и тестирование готового продукта. По сути, у компании отсутствуют запасы материальных ресурсов и товаров. Кроме того, компания не заказывает у своих поставщиков никаких компонентов до тех пор, пока потребитель не оплатит соответствующий заказ.

Концепция «планирования потребностей /ресурсов»- RP (Requirements/resource Planning) – это компьютеризированный метод управления запасами продукции, сердцевиной которого является разработка основного плана производства фирмы исходя из прогноза продаж, «незакрытых» заказов, наличных запасов продукции и спецификаций.

Традиционный подход производственных предприятий состоит в поддержании больших запасов материалов и комплектующих для того, чтобы производство не остановилось из-за их нехватки. Необходимость планирования потребностей в материальных ресурсах обусловлена тем, что в связи с запаздыванием или опережением поступления на предприятие материальных ресурсов, на складах возникает избыток или дефицит материалов, сырья, комплектующих.

Метод RP позволяет сократить объемы запасов и повысить эффективность работы предприятия за счет более детального, подробного, точного, с использованием большого объема исходных данных и, главное, оперативного, планирования с использованием специальных компьютерных программ. Система RP позволяет согласовывать и оперативно корректировать планы и действия всех подразделений предприятия с учетом постоянных изменений.

На основе RP разработано и функционирует большое число корпоративных информационных систем (КИС), имеющих программные модули логистики.

Базовыми подсистемами – технологиями , основанными на принципах RP, являются : «планирование потребностей в материалах» MRPI (Material requirements planning), «производственное планирование потребностей в ресурсах» MRPII (Manufacturing resource planning), «планирование распределения продукции» DRP (Distribution requirements planning) , «планирование потребностей предприятия» ERP (Enterprise requirements planning).

MRPI была впервые сформулирована в 1950-х годах, а внедрена в 70-х годах после появления быстродействующих компьютеров. В 80-х годах начали внедряться автоматизированные системы управления предприятиями следующего класса. По оценкам экспертов, такие системы способны сократить количество запасов на предприятиях на 30%, увеличить производительность труда на 25%, обеспечить соблюдение сроков выполнения заказов – на 20%. /Автоматизация упр.предпр./ Баронов В.В. и др.- М.: ИНФРА-М, 2000./

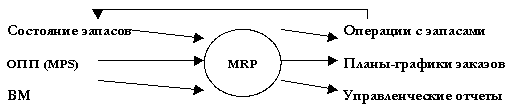

Основой всех вышеперечисленных систем планирования является план потребностей в материалах MRPI. При MRPI используется большой объем информации о графиках, продуктах и материалах (Рисунок 8.3).

Входные данные системы MRPI:

программа/график производства (исходя из спроса и прогноза на спрос). Сначала создается пробная программа, которая тестируется на возможность выполнения с использованием имеющихся производственных мощностей предприятия. Если да, то программа становится входным элементом.

Список материалов (спецификация) – упорядоченный список всех составляющих выпускаемую продукцию компонентов, с указанием их количества, необходимого для производства запланированного объема выпуска продукции.

Информация о запасах - количество имеющихся материалов на предприятии, на складе, информация о поставщиках, ценах, сроках поставок и прочее.

Основные выходные данные MRPI:

план заказов – руководство для работы с поставщиками, количество каждого материального ресурса, которое должно быть заказано у поставщиков на протяжении срока планирования.

Изменения к плану заказов- модификации ранее сформированных заказов.

Где ОПП- основной производственный график,

ВМ- ведомость материалов и состав изделия.

Рис.9.3 Принципиальная схема системы планирования MRP

Основные преимущества, которые дает использование MRPI:

- уменьшение объемов запасов за счет более детального, точного и оперативного планирования необходимых материальных ресурсов,

- повышение качества обслуживания потребителей, поскольку практически отсутствуют задержки, вызываемые нехваткой материалов,

- сокращение объемов отходов,

- увеличение скорости реагирования на изменения условий деятельности и скорости исполнения заказа,

- улучшение общих показателей деятельности предприятия.

Слабые стороны MRPI:

1)большой объем исходной информации и необходимых вычислений,

2) необходима большая точность поступающей информации, которую бывает трудно обеспечить, что приведет к существенным ошибкам на выходе,

3) негибкость – не позволяет оперативно реагировать на внешние изменения. Изменения в исходных данных требуют зачастую серьезных изменений в программном обеспечении.

Система MRPI достаточно дорогая и требует много времени для реализации.

British Airways (ВА) – одна из крупнейших авиакомпаний мира. Можно себе представить общий объем материалов, с которым приходится работать компании. Ее пассажиры потребляют в год 50 млн. порций еды. В обычном полете на борту самолета находится около 45000 различных предметов.

ВА относится к компаниям «полного обслуживания», т.е. в ней ставка делается на обслуживание пассажиров, а не на достижение минимальной цены. Тем не менее, после кризиса 2001-2002 г.г. компания объявила о своих планах достичь за пять лет экономии в 1 млрд. ф.ст. за счет повышения эффективности.

Подразделение ВА, непосредственно отвечающее в авиакомпании за питание, внедрило MRP для нескольких миллионов единиц продукции, поступающей от 300 поставщиков.

В качестве основного графика были приняты заказы билетов пассажирами, т.е. для координирования объемов запасов в ВА и сроков доставки основных видов продукции используется число заказанных билетов. Сопоставление предложения (имеющиеся в аэропортах запасы, возможности поставщиков) с известным спросом позволяет устранить многие отходы и сократить запасы. Инвестиции компании в программу окупились в течение первого года.

Кроме сокращения затрат, сократилось время исполнения заказов, площадь для хранения продуктов, улучшился контроль над материалами, заинтересованным лицам теперь легче стало получать более точную информацию, а также существенно улучшилось качество обслуживания пассажиров.

Переход к системе MRPII

Система МRPII развивает MRPI, добавляя к нему функции маркетинга, финансирования и закупок, и представляет собой по существу информационно-управляющую систему для промышленного предприятия.

Рис. 9.4 Схема функционирования системы MRPII

Эта система планирует все ресурсы и интегрирует все основные процессы внутри промышленного предприятия, такие как снабжение, движение запасов, производство, дистрибуция, планирование, контроль выполнения планов, финансы и т.д., позволяя воплотить концепцию интегрированной логистики.

Система DRP – это распространение логики построения RP в каналы дистрибуции готовой продукции предприятия. DRP контролируют запасы на базах и складах в собственной товаропроводящей сети компании или у логистических посредников.

Основной инструмент – график, который координирует весь процесс поставок и пополнения запасов готовой продукции в системе дистрибуции. График формируется для каждой единицы хранения продукции и каждого структурного подразделения системы распределения.

Графики пополнения и расходования запасов объединяются в общее требование для пополнения запасов на складах фирмы.

Преимущества DRP:

сокращение логистических издержек, связанных с хранением и управлением запасами за счет координации поставок,

снижение запасов,

сокращение складских площадей,

улучшение уровня сервиса потребителей

Недостатки технологии:

требует точного прогноза поставок,

не терпит неопределенности любого процесса.

Эти недостатки устраняются путем увеличения страховых запасов в системе дистрибуции.

В начале 90-х годов системы планирования MRPII были модифицированы путем добавления функциональных модулей, которые позволили интегрировать управление всеми ресурсами предприятия, а не только материальными, как MRP. Новые системы получили название систем бизнес – планирования (интегрированного планирования) ЕRP.

Эти системы позволяют эффективно планировать всю коммерческую деятельность современного предприятия.

Системы ERP были пополнены следующими модулями: прогнозирование спроса, управление проектами, управление затратами, управление человеческими ресурсами. В ходе своего развития ERP превратились в мощные системы планирования и управления всей производственно-сбытовой деятельностью предприятия с тщательной детализацией.

Сущность концепции «управление запасами поставщиком»-VMI (Vendor Managed Inventory) заключается в том, что ответственность за пополнение запасов на предприятии переносится на поставщика.

В традиционной системе предприятия-изготовители передают заказы поставщикам на необходимые для производства материальные ресурсы (вытягивающая организационная система). В системе VMI поставщик сам определяет время и объем поставок, исходя из данных об уровне запасов у клиента и прогнозах потребления товаров (выталкивающая система). Эти данные поставщик получает из информационной системы клиента.

Впервые VMI была применена для пополнения запасов потребительских товаров в крупнейшей в мире сети магазинов WallMart.

Условия для реализации VMI:

- компетенция поставщика в технологиях пополнения запасов,

- высокая степень доверия между поставщиком и покупателем.

Способы реализации технологии:

Поставщик осуществляет регулярные поставки в определенное время и пополняет запасы покупателя до заранее установленного уровня.

Поставщик имеет доступ к информационной базе данных склада покупателя и самостоятельно анализирует и принимает решения о пополнении запасов покупателя.

Поставщик размещает свои товары на складе заказчика и получает за них плату только после того, как они будут использованы заказчиком.

Представитель поставщика постоянно присутствует на территории заказчика и отвечает за весь процесс пополнения запасов у заказчика.

Преимущества от внедрения системы следующие:

-улучшение уровня обслуживания,

- снижение неопределенности спроса для поставщика,

- улучшение сроков поставок,

- снижение уровня запасов у поставщика,

- снижение расходов на управление заказами и запасами у покупателя,

- установление долгосрочных партнерских отношений.

Внедрение VMI позволяет снизить уровень запасов до 40%, повысить степень использования мощностей до 40%, снизить долю затрат на транспортировку в цене продукции на 60%. (Иванов)

Концепции/технологии, ориентированные на торговлю

Технология «Метод быстрого реагирования»-QR (Quick response) представляет собой логистическую координацию между ритейлерами и оптовиками с целью более эффективного продвижения товаров в сетях дистрибуции в условиях быстро изменяющегося спроса.

Целью этой технологии является получение конкурентных преимуществ за счет увеличения скорости реагирования на спрос в таком высококонкурентном секторе, как розничная торговля потребительскими товарами. Идея этой концепции состоит в применении современных технических и информационных методов, которые позволят оценить спрос в реальном времени и быстро его удовлетворить.

Инструментами реализации технологии QR являются:

- мониторинг продаж в розничной торговле,

- передача информации об объемах продаж по номенклатуре и ассортименту оптовикам, а затем производителям продукции.

Основные методы реализации технологии:

- использование безбумажного, электронного документооборота (EDI), позволяющее обмениваться информацией между предприятиями,

- штриховое кодирование, позволяющее определить местоположение товара, количество возвратов по причине брака и другую информацию о товаре,

- система «Электронной точки продаж» (EPOS) и прочее.

Синонимом системы JIT в дистрибуции потребительских товаров является концепция/технология ECR, известная в литературе по логистике как «эффективная реакция на запросы потребителей» (Efficient Consumer Response). ECR включает в себя QR и сосредотачивается на закупке, распределении и продвижении продукта на рынке. ECR предполагает использование производителями и розничными магазинами компьютеризированных систем автоматической обработки заказов для выполнения однотипных операций с акцентом на перемещение товаров в дистрибутивной сети.

ECR впервые начали применять в индустрии модной одежды в США. Магазинам и оптовикам приходилось поддерживать большие запасы, чтобы удовлетворять постоянно изменяющийся и трудно предсказуемый спрос. Сократить запасы и гибко реагировать на изменения спроса удалось после внедрения основных принципов JIT, поддержанных разработанной системой передачи информации для «вытягивания» товаров через цепь поставок. Когда ритейлер продает товар, касса автоматически отправляет сообщение оптовику в виде запроса на замену. После этого система оптовика передает сообщение производителю с запросом на поставку. При такой системе происходит значительное сокращение запасов не только у ритейлеров и оптовиков, но и у производителей, которые в новых условиях выпускают продукцию не «на склад», а под конкретные заказы.

Исследования показали, что использование системы ECR приводит к снижению розничных цен на 10,8% .

В отличие от других логистических технологий, ECR состоит из элементов не только логистики, но и маркетинга.

Основные принципы ECR в области логистики:

- непрерывное пополнение товара, которое строится на данных сканирования штрихкодов с товаров в точках продаж или с единиц хранения на складах,

- использование технологии «Cross Docking», при которой предварительно скомплектованные производителем товары не хранятся на распределительных складах, а сортируются в пунктах перевалки и ежедневно оперативно отгружаются оптовикам или ритейлерам,

- синхронное производство, организуемое благодаря оперативным данным о заказах, поступающим из розничных магазинов,

- интеграция поставок.

Преимущества использования ECR:

- сокращение времени выполнения заказа и повышение степени его выполнения,

- автоматизация передачи информации ведет к сокращению расходов на трансакции,

- сокращение расходов на складирование и грузопереработку,

- предотвращение ситуаций дефицита,

- сокращение запасов,

- эффективное использование персонала,

- снижение управленческих товаров,

- повышение качества продукции,

- сокращение отходов,

- эффективное продвижение товаров.

Одним из ярких представителей компаний, использующих концепцию ECR, является крупная торговая сеть Tesco. С помощью информационной системы поставщики торговой сети получают отчеты о реализованной продукции каждый час, что позволяет перейти от пополнения запасов партиями к непрерывному пополнению. Также они могут просмотреть данные по покупкам товаров конкурентов и даже проанализировать чеки отдельных покупок. Помимо возможности своевременной реакции на изменения объемов продаж и быстрого пополнения запасов, поставщики могут оценить эффективность той или иной рекламной кампании, заранее проинформировать изготовителей о необходимости увеличения мощностей для производства определенных видов продукции и т.д.

В таблице 9.2. предлагается сравнительная характеристика трех концепций, основанных на общем, «вытягивающем», организационном принципе.

Таблица 9.2.

Сравнение логистических технологий

Критерий

|

JIT |

QR |

ECR |

Отрасль |

Автомобиле- Строение

|

Текстильная |

Торговля |

Отдел предприятия

|

Логистики |

Логистики |

Логистики и маркетинга |

Расходы на организацию

|

От незначит. до средних |

Средние |

От средних до высоких |

Расходы на ИТ

|

От незначит. до средних |

Высокие |

Высокие |

Степень кооперации

|

Средняя |

Высокая |

Высокая |

Кто несет риск

|

Поставщик |

Общий |

Общий |

Динамика гибкость

|

Незначит. |

Средняя |

Высокая |

Горизонт времени |

Оперативный |

Тактико- оперативный |

Тактико- оперативный |

Наилучших результатов в бизнесе добиваются те компании, которые используют концепцию интегрированной логистики, позволяющую объединить усилия управляющего персонала фирмы, ее структурных подразделений и логистических партнеров для сквозного управления основными и сопутствующими потоками в интегрированной структуре бизнеса. Принципы и методы интегрированной логистики направлены на получение оптимальных решений, в частности минимизацию общих логистических издержек фирмы. Сокращение всех видов издержек, связанных с управлением материальным потоком, затрат на транспортировку, складирование, управление заказами, закупками и запасами, упаковку, уменьшение логистических рисков позволяет фирме высвободить финансовые средства на дополнительные инвестиции в складское оборудование, информационно-компьютерные системы, рекламу, маркетинговые исследования и т.д.

Основными барьерами, встающими на пути внедрения методов логистической интеграции, являются, во-первых, нежелание компаний делиться частной информацией, во-вторых, собираемая информация часто оказывается слишком объемной для того, чтобы ее можно было эффективно обработать, в-третьих, долговременные партнерские обязательства подавляют конкуренцию, так как осложняют выход на рынок других участников, в-четвертых, компании не хотят всецело зависеть от партнеров- источников поставок.

Однако, несмотря на такие серьезные проблемы, возникающие при реализации концепций, направленных на повышение эффективности логистических процессов в компании, многочисленные исследования выявили медленную, постепенную тенденцию принятия многими современными предприятиями интеграционных инструментов, позволяющих внедрять передовые логистические технологии.