- •Минэкономразвития россии

- •Содержание

- •Раздел IV. Пути развития технологий управления 679

- •Введение

- •Раздел I. Общие основы технологий менеджмента Глава 1. Управленческие технологии и их особенности

- •1.1 Технология как способ деятельности

- •1.2 Сущность и структура технологий менеджмента

- •1.3 Особенности технологий менеджмента на рубеже конца XX – начала XXI в.

- •Глава II. Развитие системы взглядов на технологии менеджмента

- •2.1 Этапы эволюции управленческих технологий и менеджмента

- •Вольнонаемный управляющий

- •2.2 Шаг вперед от технологической науки производства к собственно управленческой технологии

- •2.3 Традиционное и новое в представлениях о развитии управленческих технологий

- •Развитие технологии управление маркетингом

- •Эталонные стратегии по ф.Котлеру

- •Технология менеджмента взаимодействия интегрированных международных компаний

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Деловая ситуация №3

- •Глава III. Функциональные инструменты менеджмента

- •3.1 Функции управления

- •3.2 Выбор цели и планирование

- •3.3 Обеспечение выполнения плана

- •3.4 Учет и контроль

- •3.5 Методы повышения эффективности функций управления

- •Направления применения методов повышения эффективности функций управления

- •3.5.1 Деловые игры

- •3.5.2 Метод изучения конкретных ситуаций в менеджменте

- •3.5.3 Контрольные тесты

- •3.5.4 Решение практических задач

- •Раздел II. Технологии управления видами деятельности Глава IV. Технологии управления производственной деятельностью

- •4.1 Система пополнения запасов

- •4.2 Система расшивки узких мест

- •4.3 Толкающая система

- •4.4 Тянущая система

- •Деловая ситуация № 1

- •Деловая ситуация № 2

- •Глава V. Технологии управления финансовой деятельностью

- •5.1 Финансы и финансовые отношения организации

- •5.2 Технологии управления прибылью

- •I очередь. Прибыль к изъятию II очередь. Использование прибыли III очередь. Прибыль к переносу

- •5.3 Технологии управления денежным оборотом

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава VI. Технологии управления маркетинговой деятельностью

- •6.1 Маркетинг как интегрирующая управленческая функция менеджмента

- •6.2 Использование инструментов маркетинга для менеджмента предприятия

- •6.3 Составляющие стратегии маркетинга

- •6.4 Маркетинговые коммуникации

- •Деловая ситуация

- •Глава VII. Технологии управления инновационной деятельностью

- •7.1 Общесистемный подход к управлению инновационной деятельностью

- •Ориентации (целенаправленность) на инновации, в соответствии со взглядами различных школ менеджмента

- •Характерные составляющие инноваций и «кайдзен»

- •7.2 Содержание управления инновационным процессом

- •Распространенная кластерная система по сбору, хранению и использованию информации

- •7.3 Пути развития инновационных процессов

- •Деловая ситуация

- •Как правильно оценить суммарный потенциал компании (организации)?

- •Чем отличаются взгляды на инновации европейских и американской школ менеджмента от японской школы:

- •Оцените математическую взаимозависимость между различными характеристиками времени: критическим, управления процессами и деятельностью компании, выделив правильное:

- •Глава VIII. Технология создания команды

- •8.1 Основы командообразования

- •8.2 Роль «команды» в эффективной работе организации

- •8.3 Повышение значения «командной» работы в современных условиях

- •8.4 Основные этапы создания и распада «команды»

- •8.5 Подходы и модели формирования «команд»

- •8.6 Рекомендации менеджерам по технологии формирования «команды»

- •Вопросы для тестирования эффективности группы:

- •Некоторые возможные выгоды от работы группой

- •Проведение самооценки группы (Ответьте «согласны» или «нет»)

- •Глава IX. Технологии управления логистической деятельностью

- •9.1 Сущность и значение логистического менеджмента

- •9.2 Особенности разработки логистической стратегии

- •9.3 Характеристика основных концепций и технологий логистического менеджмента

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава X. Информационные технологии управления

- •10.1 Информация в системе управления

- •10.2 Сбор информации

- •Источники информации

- •10.3 Обработка информации и базы знаний

- •Рекомендуемое содержание экономической базы знаний

- •10.4 Оценка информации

- •10.5 Методы использования информации

- •Деловая ситуация

- •Раздел III. Технологии управления процессами Глава XI. Механизмы стратегического развития

- •11.1 Стратегия как инструмент менеджмента

- •11.2 Процесс стратегического планирования

- •11.3 Стратегический анализ

- •Swot-анализ компании

- •11.4 Обоснование стратегии

- •11.5 Инструменты реализации стратегии

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XII. Технологии ситуационного управления

- •12.1 Понятие ситуационного подхода и управления

- •12.2. Ситуационная модель

- •12.3 Программно-целевые методы принятия решения

- •12.4 Контингентный подход к управлению

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XIII. Управление организационными изменениями

- •13.1 Виды изменений и их причины

- •Примеры из практики бизнеса:

- •13.2 Политика изменений

- •Основные характеристики и особенности специалистов

- •13.3 Модели управления изменениями

- •13.4 Принятие решений при управлении изменениями в организации

- •Примеры из практики бизнеса

- •Причины сопротивления изменениям

- •Методы преодоления сопротивления изменениям

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XIV. Управление конфликтами

- •14.1 Понятие конфликта и его природа

- •Уровень конфликта

- •14.2 Основные этапы процесса конфликта

- •Срыв планов Мысли Чувства Поведение Действия Результат Ситуация в организации Осознание конфликта

- •Разрешение конфликта или подавление разногласий

- •14.3 Причины возникновения конфликтов

- •14.4 Модель индивидуальных типов реакции на конфликт

- •14.5 Управление рациональными и иррациональными конфликтами

- •И нструменты решения

- •Изменение поведения членов группы

- •Конфликт и примирение

- •Деловая ситуация

- •Глава XV. Технологии организационного проектирования

- •15.1 Место организационного проектирования в теории организации

- •15.2 Особенности этапов организационного проектирования

- •15.3 Принципы организационного проектирования

- •15.4 Методы организационного проектирования

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XVI. Формирование и развитие организационной культуры

- •16.1 Организационная культура и ее составляющие

- •16.2 Организационные субкультуры

- •16.4 Создание организационной культуры в новой организации

- •Деловая ситуация

- •Глава XVII. Мотивационные технологии

- •17.1 Модель мотивации и ее элементы

- •17.2 Технологии мотивации, основанные на теориях научения

- •17.3 Технологии мотивации, основанные на теориях психоанализа

- •17.4 Технологии мотивации, основанные на содержательных теориях

- •17.5 Технологии, основанные на процессуальных теориях мотивации

- •17.6 Примеры из практики бизнеса

- •ДеловАя ситуациЯ №1

- •Деловая ситуация №2

- •Глава XVIII. Технологии управления рисками

- •18.1 Формы организации риск-менеджмента

- •Подразделениями компании

- •18.2 Отношение к риску – ключевой фактор в риск-менеджменте

- •18.3 Особенности организации комплексного риск-менеджмента - концепция ewrm: опыт компаний

- •Организация риск-менеджмента в Chase Manhattan Corporation

- •Организация риск-менеджмента в Du Pont

- •Организация риск-менеджмента в Microsoft Corporation

- •Организация риск-менеджмента в Unocal Corporation

- •Организация риск-менеджмента в ооо «Газпром экспорт»

- •18.4 Инструментарий идентификации и выявления рисков

- •Серьезность последствий

- •18.5 Оценка рисков в рамках концепции ewrm

- •Основные черты старого и нового подходов к риск-менеджменту

- •Деловая ситуация №1

- •Широта полномочий отдела риск-менеджмента на предприятии в большей степени зависит от:

- •Глава XIX. Технологии антикризисного управления

- •19.1 Особенности и принципы антикризисного управления

- •19.2 Причины кризисных ситуаций в организации

- •Производственные причины:

- •Маркетинговые причины:

- •3. Общеорганизационные причины:

- •4. Финансовые причины:

- •19.3 Технология антикризисного управления в условиях регулярного менеджмента

- •19.4 Технология антикризисного управления при проведении процедур банкротства

- •Пример из практики бизнеса

- •19.5 Технология проведения комплексной бизнес–диагностики хозяйственной деятельности организации

- •19.6 Технологии финансового оздоровления организации

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Раздел IV. Пути развития технологий управления глава XX. Современные тенденции развития технологий менеджмента

- •20.1 Эволюция функций менеджмента

- •20.2 Эволюция организационных структур

- •20.3 Развитие человеческих ресурсов

- •Деловая ситуация №1 Структура деятельности телекоммуникационной компании Центры обслуживания абонентов

- •Сервисный центр

- •Центр поддержки клиентов

- •Глава XXI. Пути повышения качества управления

- •21.1 Содержание понятия «качество управления»

- •21.2 Факторы, влияющие на качество управления

- •Пример из практики

- •21.3 Признаки, характеризующие уровень качественного состояния процесса управления

- •21.4 Методы повышения качества управления организацией

- •Деловые ситуации

- •Требования к построению организационной структуры заключаются в:

- •Глава XXII. Особенности развития технологий менеджмента в российских предприятиях

- •22.1 Изменения в системе российского управления

- •22.2 Анализ российского опыта

- •22.3 Особенности использования технологий менеджмента в России

- •Трансформация российского подхода

- •22.4 Преобразования организационных структур российских предприятия

- •Преимущества и недостатки выделения непрофильных производств с сохранением и без сохранения некоммерческих связей по поставкам продукции электростанции новым предприятиям

- •Механизм реструктуризации предприятия

- •Деловая ситуация №1

- •Деловая ситуация №2

- •Глава XXIII. Зарубежный опыт использования технологий менеджмента

- •23.1 Рост рынка консультационных услуг по внедрению технологий менеджмента

- •23.2 Увеличение сектора малых и средних предприятий как специфической сферы применения технологий менеджмента

- •23.3 Развитие международного обмена технологиями менеджмента

- •23.4 Опыт управления сбытом на международном рынке скоропортящихся товаров на основе информационных и телекоммуникационных систем

- •Деловая ситуация

- •Список литературы

4.4 Тянущая система

Тянущая система оказывает внимание как внутренней, так и внешней среде предприятия. Она делает акцент на снижении уровня запасов на каждой стадии производства.

В «тянущей» системе управления скорость выполнения работ и перечень того, что надо сделать, задаются тем рабочим участком, который выступает как «потребитель» продукции предыдущего участка и «вытягивает» из него работу, которой ему надо заняться. Этот потребитель выступает в качестве единственного фактора, запускающего перемещение объекта обработки от предыдущего участка к последующему. Если запрос от потребителя к поставщику не поступил, поставщик не должен ничего производить или перемещать какие-либо материалы дальше по производственной линии. Запрос от потребителя не только запускает производство на предыдущем этапе, но и побуждает поставщика направить запрос обратно по производственной линии своим поставщикам на поставку необходимых ему материалов. При таком подходе спрос идет вдоль производственной линии в обратном порядке с этапа на этап; он начинается у основного заказчика, которым выступает конечный потребитель продукции.

Именно в этой системе наличие запаса или его отсутствие становится движущей силой организации деятельности предприятия. Запас — преграда, стоящая между покупателем и производителем скрывающая недостатки работы. Освобождение от запаса позволяет повысить как интегрированность с рынками покупателей и поставщиков, так и эффективность внутрипроизводственных процессов. Отсутствие запаса просто заставляет руководителей разрешать проявившиеся проблемы, скрытые ранее запасом.

Японская компания Toyota Motor Company, считающаяся ведущей компанией по внедрению принципов «бережливого» производства в Японии, разработала комплекс практических методов, образующих систему «бережливого» производства, или систему «точно в срок» (JIT).

Некоторые специалисты считают, что истоки философии JIT лежат в действиях компании Toyota в ситуации «нефтяного шока», возникшей в результате резкого повышения цен на нефть в начале 1970-х гг. Необходимость повышать эффективность производства заставила компанию Toyota ускорить реализацию идей JIT, которые она в те годы уже вынашивала. Эти разработки компании Toyota и других японских производителей развивались на почве национальных культурных традиций и реальных экономических условий страны. Отношение японцев к потерям («учитывать каждое зернышко риса»), а также практическое отсутствие природных ресурсов и высокая плотность населения создавали идеальные условия для разработки такого подхода к организации производства, который заставляет максимально снижать потери и повышать объем добавленной стоимости.

Философия «бережливости»

Философию «бережливого» производства определяют три положения, которые лежат в основе методов системы «точно в срок» (JIT):

А. Ликвидация потерь.

Б. Глубокое вовлечение наемного персонала в решение проблем производства.

В. Стремление к непрерывному совершенствованию производственных процессов.

Считается, что наиболее важная часть философии «бережливости» — ориентация на ликвидацию потерь (waste). Под потерями можно понимать любой вид деятельности, не создающий добавленной стоимости (ценности). При совершенствовании организации производства на основе «бережливого» подхода широко используются два простых средства. Первое средство — перечень под названием «семь видов потерь», предназначенный для выявления потерь, — как шаг к их ликвидации. Другим средством является набор основных правил для сокращения потерь, известный под название «5S» («пять S»).

А. Ликвидация потерь

Семь видов потерь. Первый шаг к устранению потерь — их выявление. Компания Toyota выявила семь видов потерь (seven types of waste), которые оказались типичными для различных видов предприятий как производственного, так и сервисного характера. Борьба за ликвидацию стала основой философии «бережливости».

Производство избыточной продукции. По мнению специалистов компании Toyota, самый крупный источник потерь — производство продукции в большем объеме, чем это необходимо на следующем этапе производственного процесса предприятия.

Простои по организационным или техническим причинам. Показателями, которые обычно используются для измерения простоев оборудования и работников, являются эффективность работы оборудования и производительность труда работников. Менее очевидным является простой оператора станка, занимающегося работой над незавершенной продукцией, которая на данный момент не нужна.

Транспорт. Перемещение материалов и деталей по предприятию, а также двойные или тройные перегрузки (перевалки) незавершенной продукции не добавляют стоимости конечной продукции предприятия. Можно снизить объем потерь, если изменить схему расположения технологического оборудования в цехе, сократив расстояния между технологическими операциями, установив рациональные маршруты транспортировки сырья и полуфабрикатов и выбрав правильное расположение рабочих мест.

Технологический процесс. Источником потерь может стать сам технологический процесс. Некоторые производственные операции являются результатом неудачного проектирования компонентов изделий или процессов переработки материалов или плохого эксплуатационного обслуживания оборудования. Поэтому в процессе совершенствования организации производства их безболезненно можно просто ликвидировать.

Запасы. Любые запасы должны вызывать у руководства предприятия стремление найти возможности к их ликвидации. Однако начинать надо с причин, вызывающих появление запасов: ликвидировав эти причины, можно добиться и снижения объема (или полную ликвидацию) запасов.

Движения работника на рабочем месте. Глядя со стороны, работник может казаться занятым, но на самом деле никакой добавленной ценности его работа не создает. Обширный источник снижения потерь, возникающих из-за лишних движений, — упрощение работ.

Бракованная продукция. Потери производства в результате низкого качества продукции нередко бывают весьма значительными. Общие затраты на поддержание качества продукции намного выше, чем это обычно считается, и поэтому очень важно выявить причины, вызывающие эти затраты.

Набор основных правил «пять S». Терминология из набора правил «пять S» (5-S terminology) зародилась в Японии. И, хотя перевод на английский язык этих правил можно считать весьма приблизительным, их широко используют для выражения следующих идей:

Проводи сортировку (Seiri — Сейри). Убирай то, что не требуется и сохраняй то, что нужно.

Создай свое рабочее место (Seiton — Сейтон). Расположи инструменты в том порядке, в котором они при необходимости будут доступны.

Содержи рабочее место в чистоте (Seiso — Сейсо). Содержи инструменты в чистоте и порядке; на рабочем месте не должно быть мусора и грязи.

Стандартизируй (Seiketsu — Сейкетсу). Установи во всем норму, отвечающую стандарту.

Научись поддерживать определенный порядок (Shitsuke — Шитсуке). Развивай в себе потребность в поддержании стандартного порядка и гордость за это.

Набор правил «пять S» можно воспринимать просто как методику поддержания чистоты и порядка на рабочем месте. На первый взгляд эти правила уделяют основное внимание внешнему порядку, определенной организации в расположении инструментов и других необходимых предметов, чистоте и стандартизации рабочей обстановки. Они предназначены для устранения всех возможных потерь, связанных с неопределенностью, ожиданием, поисками необходимой информации, которые создают нестабильность в рабочей обстановке. Путем устранения всего ненужного, а также содержания инструментов и окружающих вещей в чистоте и порядке, можно достичь необходимого порядка и обеспечить постоянное расположение нужных вещей на одном и том же месте. Уже одно это делает любую работу проще и сокращает время на ее выполнение.

Время производственного цикла (throughput time) нередко считают заменой показателя потерь в производственном процессе. Чем дольше продукция находится во внутрипроизводственном запасе, в процессах перемещения между технологическими операциями, пребывает на участках контроля и подвергается другим процедурам, которые не добавляют ей стоимости, тем продолжительнее оказывается время производственного цикла. Поэтому анализ всех обстоятельств, в которых оказывается продукция на протяжении всего производственного процесса, представляет собой превосходный метод выявления источников потерь.

Построение карт изменения стоимости (value stream mapping) (известное также под названием «построение сквозных карт производственных операций» ('end-to-end' system mapping)) является простым, но эффективным методом выявления характера потока материалов и информации по мере того, как продукт или услуга наращивают стоимость, продвигаясь по цепочке технологических операций, производственному процессу или по цепочке поставок.

Существует методика (из четырех пунктов), которая помогает выявлять потери и предлагает пути совершенствования организации производства с целью их ликвидации. Во-первых, методика предусматривает выбор потока изменения стоимости (производственный процесс, предприятие или цепь поставок) для последующего построения карты. Во-вторых, она предусматривает набор процедур для создания этой карты, операции записи потока информации, сопровождающей и обеспечивающей ход производственного процесса. Все вместе это называется «карта текущего состояния» (current state тар) производственного процесса. В-третьих, проводится диагностика имеющихся проблем, предлагаются коррективы с последующим созданием карты текущего состояния — усовершенствованного (модернизированного) производственного процесса, всего производства или цепочки поставок. И наконец, проводятся физические изменения ряда параметров самого процесса производства.

Б. Привлечение всего персонала

«Бережливый» (и JIT) подход к управлению персоналом иногда также называют системой уважительного отношения к персоналу (respect-for-humans).

Она поощряет (а часто и требует) решение производственных проблем всем составом команды, расширение разнообразия работ и круга должностных обязанностей (в обязанности рабочего включаются функции, связанные с обслуживанием и наладкой оборудования), ротацию работ и воспитание у работников высокой личной ответственности, активное отношение к работе и восприятие ее как своего личного дела.

В. Непрерывное совершенствование

Цели организации производства в соответствии с философией «бережливости» часто представляются идеальными, так как, согласно нашему предыдущему определению, они позволяют «удовлетворять спрос незамедлительно при совершенном качестве продукции и без потерь». Хотя обычно показатели функционирования любого предприятия могут значительно отличаться от этих идеалов, основное убеждение в отношении системы «бережливости» состоит в том, что со временем она приблизится к этим идеалам. Без такого убеждения и веры, как утверждают сторонники «бережливости», добиться прогресса невозможно, а любые совершенствования в этом случае, скорее всего, будут временными. Именно поэтому концепция непрерывного совершенствования является такой важной частью философии «бережливости». Если ее цели носят настолько идеалистический характер, что отдельные предприятия и организации, возможно, никогда не смогут в полной мере их достичь, тогда акцент должен делаться на процессе движения организации к этому идеальному состоянию. Для обозначения непрерывного совершенствования японцы используют слово «кайдзен» («kaizen»), которое является важной частью философии «бережливости».

Метод «точно в срок» (JIТ)

Психологическая совместимость персонала, соединенная с разумной организацией труда, позволила японским предпринимателям внедрить действенную форму достижения высокого качества продукции, именуемую системой «канбан» «встроенной» в концепцию «точно в срок».

Знакомая картина: станочник, борясь за личную выработку «гонит» изготовление деталей, ничуть не заботясь, успевает ли сосед присоединить их к узлам, которые тот собирает. Сосед, по тем же причинам, торопится выполнить свою операцию, тем более его подгоняют поступающие от станочника все новые и новые детали. Если среди них появляется бракованная, второй рабочий выбрасывает ее в отходы — деталей хватает с избытком. Рабочему недостает времени, чтобы обратить внимание своего «поставщика» на брак, да зачастую и нет особого желания сделать это, так как они не более чем волею случая сослуживцы и не связаны друг с другом какими-то реальными обязательствами.

На японском предприятии станочник передает соседу сборщику ровно столько деталей, сколько необходимо для сборки очередного узла, причем делает это точно во время, как раз к моменту, когда требуется присоединить к узлу эту деталь. Получая детали мелкими партиями — иногда даже поштучно, второй рабочий тут же может обнаружить брак, если он допущен. Сборщик заинтересован в выполнении нормы, и простой его не устраивает. Станочник приложит все силы к тому, чтобы отыскать причину брака и ликвидировать ее. Им движут те же мотивы, что и сборщиками на конвейерах японской электроники: рядом работает друг, которого совестно подводить. И второй рабочий, сочувствуя приятелю, улучит минутку, чтобы помочь ему, если дело у него не заладилось.

Сколько и когда станочник должен передать деталей, известно из «канбан» — содержащей эти и другие необходимые сведения картонной таблички, бирки, сопровождающей контейнер (тару) для транспортировки деталей и других комплектующих элементов.

Термин «канбан» (kanbari) иногда использовался как эквивалент системы «планирования и управления на основе принципов JIT» (хотя это и не в полной мере так), а порой и всей философии JIT (что не соответствует действительности).

Однако управление по принципу «канбан» — это лишь один из методов практической реализации системы планирования и управления «тянущего» типа. Иногда этим словом называли также «невидимый конвейер», управляющий передачей материалов между участками производства. В простейшей форме — это карточка на участке потребителя. Она появляется, чтобы сообщить поставщику о том, что необходимо отправить дополнительные материалы. «Канбан» может иметь и другие формы. В некоторых японских компаниях «канбан» — это твердые пластиковые маркеры, а иногда даже разноцветные шарики — похожие на мячики для настольного тенниса; их различные цвета означают различные детали. Существуют разные типы знаков «канбан»:

«Канбан» перемещения или «канбан» движения. «Канбан» перемещения используется для подачи сигнала предыдущему участку о том, что материал можно забирать из запаса и направлять на следующий участок. Этот тип «канбан» обычно сопровождается информацией, уточняющей название конкретной детали или ее номер; место, откуда ее следует забрать; и место, куда ее необходимо доставить.

Производственный «канбан». Это сигнал производственному процессу, что можно выпустить деталь или единицу продукции для последующего ее помещения в запас. Информация, содержащаяся в этом типе «канбан», обычно включает номер или название конкретной детали; описание производственного процесса, материалы, требующиеся для изготовления детали; и место, куда деталь или детали необходимо отправить после их изготовления.

«Канбан» продавца. Этот вариант «канбан» используется для сигнализации поставщику о необходимости направить материал или детали на определенный участок производства. В этом отношении он похож на «канбан» перемещения, но обычно используется при взаимодействии не внутри организации, а с внешними поставщиками.

Какой бы тип системы «канбан» ни использовался, основной принцип всегда один: получение «канбан» запускает перемещение, производство или поставку одной единицы продукции или стандартной упаковки таких единиц. Если получены два «канбан», это сигнал о перемещении, производстве или поставке двух единиц продукции или двух стандартных упаковок продукции и т.д. «Канбан» — это просто сигнал, разрешающий перемещение, производство или поставку. Его суть сохраняется даже в том случае, когда в качестве «канбан» выступает не карточка, а некий предмет. Так, некоторые компании используют "канбан" — выделенная площадка» (kanban squares). Это маркированные участки, отмеченные на полу цеха или на полке, которые по своей конфигурации соответствуют одной или большему числу единиц или упаковок конкретной продукции. Наличие пустого места на такой площадке запускает производство на участке, который должен заполнить это пустое место. Заполненные участки означают, что предыдущий производственный процесс должен быть остановлен. К другим вариантам сигналов относится контейнер (в качестве команды на запуск производства или перемещение выступает пустой контейнер), вербальный «канбан» (простой крик «Присылайте следующую порцию»!) или окрашенные в разные цвета знаки (например, красный — высший приоритет, оранжевый — средний, зеленый — обычный).

Существуют два правила, которые определяют использование системы «канбан». Они также известны как система с одной и двумя карточками. Чаще всего применяется система с одной карточкой, поскольку она самая простая. В ней действует только «канбан» перемещения (или «канбан» продавца для получения материалов от внешнего источника). В системе с двумя карточками применяется «канбан» перемещения и производства.

Но эта система действует не только внутри бригады, но и между бригадами, между цехами, между заводами-смежниками, наконец, — между предприятиями и магазинами. Идея проста: производить материалы к моменту изготовления деталей, детали — к моменту сборки готового изделия, выпускать готовое изделие к моменту его продажи. И работу на всех этих этапах определяют «канбан», спускаемые по цепочке от продавца к производителям. Так обеспечивается высокое качество и низкая стоимость продукции.

Хотя идея такого производства проста и ее преимущества достаточно очевидны, до недавнего времени она была недоступна большинству. Главные причины этого легко понять — сложности обеспечения двух очевидно необходимых условий такого производства:

требуются точность и согласованность поставок всего необходимого для производства, так сказать, во времени и в пространстве (в нужное время, в нужное место), требуется безотказный самонастраивающийся механизм таких поставок;

все поставляемые компоненты производства должны быть бездефектными, иначе вся эта синхронная система моментально разрушается.

Важно, что концепция производства «точно вовремя» привлекательна не только в связи со снижением производственных запасов и соответствующих издержек, но и потому, что фактически только в такой системе производство делается ясным, управляемым. Благодаря этой системе улучшаются отношения с заказчиками, увеличивается объем реализации, улучшается положение фирмы на рынке, ее финансовое состояние, повышается конкурентоспособность и т. д.

Специалисты подчеркивают важность следующих основных мероприятий:

компактное предприятие. Этот термин часто применяется в Японии для описания комплексного производственного подразделения. По мнению японских менеджеров, численность такой единицы не должна превышать 300 человек. «Сконцентрированная фабрика» производит одно или несколько схожих изделий. Ограничение численности и ассортимента создает чувство общности и облегчает управление. Если численность персонала слишком велика, конкретный сотрудник не чувствует важности своего индивидуального вклада в общее дело. С ограничением ассортимента уменьшается и масштаб возникающих проблем. Это весьма важно. Любое повышение производительности, основанное на энтузиазме работника, представляет собой чистую прибыль. Облегчение управления дает экономию на управленческом аппарате. Это снижает издержки и уменьшает время, необходимое для решения конкретной проблемы;

совмещение профессий. Необходимо готовить работников к обслуживанию нескольких видов оборудования. Это позволит быстрее найти замену отсутствующим, организовать ротацию кадров, избежать монотонности труда и создать условия, необходимые для внедрения групповой технологии;

создание комплексных бригад. Программа подготовки кадров должна включать обучение коллективному труду. Обычно нелегко убедить рабочих, что бригадная форма лучше индивидуального подхода;

сокращение времени переналадки оборудования. Время, затрачиваемое на ожидание наладчиков и переналадку промышленного оборудования, — это время простоя, как оборудования, так и производственного персонала, то есть производственные издержки. Связанный с переналадкой оборудования простой, конечно, должен быть компенсирован предварительно создаваемым запасом продукции, изготавливаемой на переналаживаемом оборудовании. Чем меньше время переналадки, тем меньше необходимый запас. Лучший путь сокращения рассматриваемых издержек и требуемых запасов указан японской промышленностью: во-первых, японские рабочие сами переналаживают оборудование, во-вторых, соответствующие процедуры тщательно отрабатываются и доводятся до совершенства. Этому по праву уделяется самое пристальное внимание, здесь свои достижения и повод для особой гордости;

комплексная технология. Комплексная технология подразумевает установку различных видов оборудования на одном производственном участке для ускорения производственного процесса и создания лучших условий труда. В комплексной технологической линии легко реализовать преимущества совмещения рабочих профессий; наглядно проявляющиеся на таких участках результаты труда вызывают чувство удовлетворенности работой и служат дополнительным мотиватором труда;

поставка деталей в минимальных количествах. Для реализации концепции «точно во время» необходимо точное соответствие объема поставок комплектующих элементов на все рабочие места. В желанном пределе следует поставлять одну комплектующую деталь для одного изготавливаемого конечного продукта. Когда процесс организован на комплексном производственном участке, это относительно просто. При необходимости перемещения на другой участок полуфабрикаты для предотвращения поломок и удобства транспортировки помещают в специальный транспортировочный контейнер. Конструкция контейнера должна соответствовать виду и количеству транспортируемых комплектующих элементов. Размещение элементов, способ их крепления и т. п. — здесь все существенно. Вопрос о контейнерах — один из самых важных в производстве «точно в срок»;

система контрольных карточек «канбан». Понятно, что для успешного функционирования производства по системе «точно в срок» должна существовать система контроля за перемещениями комплектующих элементов. Эффективным примером ее может служить система с двумя сопроводительными карточками «канбан»: производственной и транспортировочной. Она появилась в Японии на заводах Toyota и, вероятно, сейчас это наиболее распространенная в мире система управления производством точно вовремя». Сопроводительная бирка «канбан» содержит всю необходимую информацию: номер комплектующего элемента, его описание, количество элементов в транспортировочном контейнере, номер контейнера, место изготовления элементов, место их использования и т. п. В системе «канбан» предусматривается выполнение нескольких простых правил. Во-первых, обработка любой заготовки допускается только при наличии производственной карточки «канбан». Во-вторых, на каждом доставляемом или отправляемом контейнере должна быть транспортировочная карточка «канбан». В-третьих, детали должны загружаться только в собственные стандартные контейнеры и каждый контейнер должен быть заполнен.

«Канбан» — ручная система, которой управляют сами рабочие. Особо подчеркивается факт ответственности рабочих за функционирование такой системы управления производствам. В последнее время на некоторых японских заводах транспортные потоки по системе «точно во время» организуются с помощью «интеллектуальных» транспортных тележек;

не перегружать производственные мощности. В системе «точно во время» у рабочих появляются дополнительные обязанности по управлению производством, по переналадке и текущему ремонту средств технологического оснащения, контролю качества своей продукции, исправлению брака и т. д. Все это нужно учитывать при планировании и определении производственной мощности предприятия. Считается категорически недопустимым превышение уровня загрузки персонала и оборудования, что, оказывается, требует нового уровня управленческого сознания;

налаживание и поддержание согласованной и ритмичной работы с равномерным объемом производства за период. Весь производственный процесс должен осуществляться в нормальном внутренне согласованном темпе. Никто не должен опережать или отставать от него. В системе производства «точно в срок» каждая операция заканчивается строго во время, так как внутрипроизводственные запасы, которые сглаживали бы сбои ритма, отсутствуют. Максимальный размер внутрипроизводственных запасов определяется числом карточек «канбан» и вместимостью контейнеров. Обычно этих запасов хватает на час работы, но эту величину можно менять в процессе совершенствования системы.

Для решения проблемы обеспечения ритмичности требуется:

1) сократить до минимума время подготовительно-заключительных операций процесса;

2) разместить производственное оборудование так, чтобы минимизировать путь движения заготовок и комплектации между операциями.

3) согласовать нормы времени на выполнение каждой операции так, чтобы обеспечить непрерывность течения процесса;

4) обеспечить поступление от поставщиков комплектующих элементов процесса гарантированного качества в строгом соответствии с графиком поставок.

Применение системы JIT в сервисных организациях

Хотя многие принципы и методы системы «точно в срок» описаны здесь для условий производственных предприятий, их можно применять и для сферы обслуживания. Фактически некоторым из базовых принципов, лежащих в основе философии «точно в срок», можно отыскать эквиваленты из области сервиса. Например, аргумент, касающийся роли запасов на производственных предприятиях. Сравнение следует проводить между производственными системами, где между участками хранятся крупные запасы продукции, и теми системами, для которых влияние запасов на совершенствование процессов и решаемые проблемы не является существенным. Такой же аргумент можно применить и в том случае, когда вместо очереди материалов (запасы) организация имеет дело с очередью заказчиков.

Большая часть примеров применения философии «бережливости» и приемов JIТ в сервисных отраслях — это прямые аналоги ситуаций, складывающихся в отраслях производства, поскольку все изделия как-то перемещаются или подвергаются физической обработке.

Концепции и методы системы JIТ могут с полным основанием применяться даже в том случае, когда большое число элементов обслуживания по своей природе являются нематериальными.

Некоторые веб-сайты приглашают клиентов зарегистрироваться на услугу напоминания. После этого они автоматически и точно в срок отправляют клиенту послания по электронной почте с конкретным напоминанием. Например, за день до дня рождения партнера, напоминание подготовиться к совещанию и т.д. Принцип — степень полезности доставляемой информации, как и доставляемых товаров, может зависеть от времени. Слишком раннее напоминание лишает его ценности потому, что вы позднее забудете о том, что необходимо сделать. Запоздалое напоминание бесполезно.

Юридической фирме требовалось десять дней на подготовку счетов для своих клиентов. Это означает, что в течение десяти дней, пока готовились счета, клиенты могли не оплачивать полученные услуги. Теперь в фирме применяется система, при которой счета клиентам обновляются ежедневно. Поэтому на день отправления счет содержит требование оплаты всех услуг по день, предшествующий дате выставления счета. Принцип — задержка в процессе оформления приводит к задержке оплаты денежных средств, а быстрое оформление документации ускоряет поступление оплаты за оказанные услуги.

Новые издательские технологии позволяют преподавателям компоновать учебные материалы на бумажных и электронных носителях с учетом потребностей отдельных специализированных курсов или индивидуальных студентов. Принцип — гибкость повышает возможности индивидуализации предлагаемой потребителю продукции и ее поставки небольшими партиями «под заказ».

Принципы философии «точно в срок» можно довести до крайности. Когда эти идеи впервые начали реально влиять на практику организации производства в странах Запада, некоторые специалисты высказывались за снижение объема запасов между этапами производственного процесса до нуля. Конечно, в долгосрочной перспективе это могло бы способствовать мотивации менеджеров производства добиваться повышения эффективности и надежности на каждом участке процесса, однако это поставило бы в крайне сложное положение те производства, которые не были достаточно надежными. Альтернативным вариантом было допустить наличие запасов (хотя бы небольших) на тех этапах производственного процесса, где факторы неопределенности были выше среднего уровня. Это, по крайней мере, могло бы обеспечить какую-то защиту для других этапов производства. Те же самые идеи вполне применимы и к организации поставок «точно в срок» между предприятиями. Компания Toyota Motor Corporation, которую часто считают образцом современной системы JIT, понесла большие убытки в результате своей же политики снижения запасов внутри цепочки поставок между предприятиями. Землетрясение в г.Кобе и пожары на заводах поставщиков привели к тому, что из-за нехватки ключевых деталей и компонентов производство на основных предприятиях Toyota было на несколько дней приостановлено. Даже в самых лучших по уровню управления производственных системах полностью исключить подобные события нельзя.

Использование на одном предприятии системы поставок «точно в срок» (JIТ) и планирования материальных ресурсов (MRP)

Концепции организации производства JIТ и MRP обычно воспринимаются как противоположные. Однако при одновременном применении эти два подхода могут усилить друг друга при сохранении их индивидуальных положительных качеств.

Планирование работ с материалами и изделиями поставщика средствами MRP предназначено для обеспечения гарантий того, что в системе поставок будет достаточное число изделий, чтобы получить их «точно в срок». Основной график производственного процесса при помощи системы MRP разбивается на отдельные составляющие, чтобы получить графики для поставщиков (прогноз будущего спроса), а сигнал о фактических потребностях в поставляемых материалах и изделиях передается при помощи системы «канбан», что облегчает доставку в варианте JIТ. Внутри производственного предприятия всеми перемещениями материалов управляют петли «канбан», установленные между отдельными производственными участками. Динамику («барабанный бой») или темп работы предприятия задает общий график сборки изделий.

Именно преимущества и недостатки систем JIT и MRP определяют, когда использовать «чистые» версии этих систем, а когда ту или иную их комбинацию. Применительно к производству это зависит от сложности продукции и технологических процессов для ее производства.

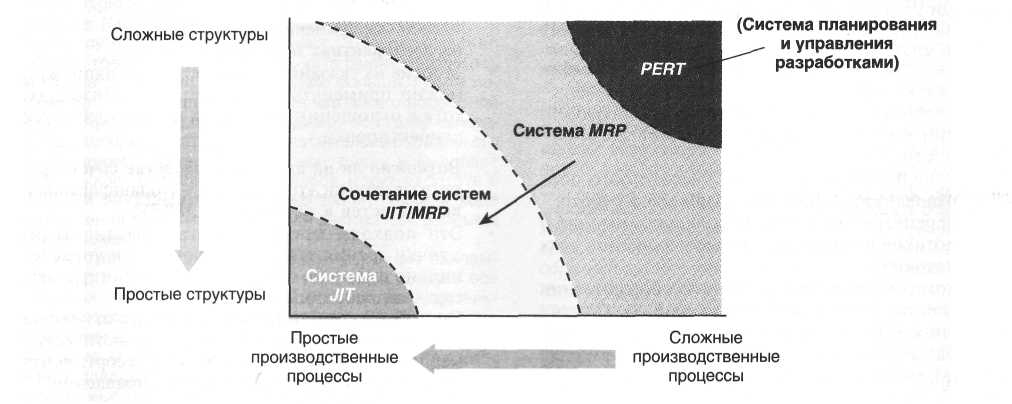

На рис. 4.3. показана взаимосвязь между сложностью структуры продукции и сложностью маршрутов ее прохождения через производственный процесс. Простая структура продуктов, при которой производственному процессу свойственна высокая повторяемость, — первые кандидаты на управление «тянущего» типа. Система может легко справиться с их относительно простыми материальными потребностями. По мере того, как структура продуктов и процесс их производства становятся более сложными, требуются возможности компьютера, так как надо учитывать структуру продуктов и на основе этого распределять заказы по поставщикам.

Рис. 4.3. Сложность — определяющий фактор выбора системы планирования и управления