- •Конспект лекций

- •Глава 1 Интерфейс Inventor

- •1.1 Диалоговое окно начала работы Открыть

- •1.2 Диалоговое окно создания файла Создать

- •1.3 Главное окно Inventor

- •1.4 Браузер

- •1.5 Главное меню Inventor

- •1.5.1 Меню работы с файлами file

- •1.5.2 Меню редактирования Редактировать

- •1.5.3 Меню просмотра Вид

- •1.5.4 Меню вставки insert

- •1.5.5 Меню средств поддержки Формат

- •1.5.6 Меню Сервис

- •1.5.7 Контекстное меню

- •1.5.8 «Горячие» клавиши

- •1.5.9 Диалоговое окно Адаптация настройки среды моделирования

- •1.6 Панели инструментов Inventor

- •1.6.1 Панель инструментов Standard

- •1.6.2 Панель инструментов Sketch (2м эскиз)

- •1.6.3 Панель инструментов тОчные координаты

- •1.6.4 Панель инструментов Конструктивные элементы

- •1.6.5 Панель инструментов Изделие

- •1.6.6 Панель инструментов Схемы и презентации

- •1.6.7 Панель инструментов управления чертежом Виды чертежа

- •1.6.8 Панель инструментов Пояснительные элементы

- •Глава 2 Организация рабочего места проектировщика

- •2.1 Пользовательская настройка файла с помощью диалогового окна Параметры процесса моделирования

- •2.1. 1 Вкладка Стандарт

- •2.1.2 Вкладка Единицы

- •2.1.3 Вкладка Эскиз

- •2.1.4 Вкладка Деталь

- •2.1.5 Вкладка Спецификация

- •2.1.6 Вкладка Допуски

- •2.1.7 Вкладка Рисунок (Чертеж)

- •2.1.8. Вкладка Лист

- •2.2 Настройка приложения с помощью диалогового окна Настройка

- •2.2.1 Вкладка Общие

- •2.2.2 Вкладка Сохранение

- •2.2.3 Вкладка Файлы

- •2.2.4 Вкладка Цвета

- •2.2.5 Вкладка Display (Экран)

- •2.2.6 Вкладка Оборудование

- •2.2.7 Вкладка Запросы

- •2.2.8 Вкладка Чертеж

- •2.2.9 Вкладка Примечания

- •2.2.10 Вкладка Эскиз

- •2.2.11 Вкладка Деталь

- •2.2.12 Вкладка Параметрические элементы

- •2.2.13 Вкладка Изделия

- •2.3 Задание конструкторских свойств с помощью опций диалогового окна свойства

- •2.3.1 Вкладка Общие

- •2.3.2 Вкладка Документ

- •2.3.3 Вкладка Проект

- •2.3.4 Вкладка Статус

- •2.3.5 Вкладка Прочие

- •2.3.6 Вкладка Сохранение

- •2.3.7 Вкладка Физические

- •Глава 3 Создание и редактирование эскизов

- •3.1 Эскизы в Inventor

- •3.1.1 Среда построения эскизов

- •3.1.2 Система координат, координатные плоскости и эскизная сетка

- •3.2 Создание эскизов

- •3.2.1 Методы и способы создания эскизов

- •3.2.2 Команды контекстного меню создания эскизных плоскостей и редактирования эскизов

- •3.2.3 Типы линий и использование вспомогательной геометрии

- •3.2.4 Определение геометрических характеристик эскизов

- •3.2.5 Основные рекомендации и способы повышения эффективности создания эскизов

- •3.3 Команды геометрических построений при создании эскиза

- •3.3.1 Эскизные точки

- •3.3.2 Линия

- •3.3.3 2D и 3d–cплайны

- •3.3.4 Окружность и Эллипс

- •3.3.5 Дуга

- •3.3.6 Прямоугольник и многоугольник

- •3.3.7 Сопряжение и фаска

- •3.3 8 Обрезка части примитива и его удлинение

- •3.3.9 Создание симметричной копии эскиза

- •3.3.10 Массивы: круговой и прямоугольный

- •3.3.11 Подобие

- •3.3.12 Спроецированная геометрия

- •3.3.13 Создание копий элементов и перемещение эскизных элементов

- •3.3.14 Поворот эскизных элементов

- •3.3.15 Удаление эскиза и точек эскиза

- •3.4 Геометрические ограничения эскиза

- •3.4.1 Зависимость вертикальности и горизонтальности

- •3.4.2 Зависимость касательности

- •3.4.3 Зависимость коллинеарности

- •3.4.4 Зависимость концентричности

- •3.4.5 Зависимость параллельности и перпендикулярности

- •3.4.6 Зависимость совмещения

- •3.4.7 Зависимость равенства радиусов или длин

- •3.4.8 Зависимость фиксации

- •3.4.9 Зависимость симметричности

- •3.4.10 Просмотр и удаление зависимостей

- •3.5 Размеры в эскизах

- •3.5.1 Диалоговое окно Свойства размера

- •3.5.2 Размеры и размерные связи элементов эскиза

- •3.5.3 Автонанесение размеров на эскизе

- •3.5.4 Редактирование размеров

- •3.5.3.Задание и редактирование размерных допусков

- •3.5.6 Отображение размеров

- •3.5 Использование картинок в эскизах

- •3.6 Особенности создания трехмерных эскизов

- •Глава 4 Создание и редактирование рабочих и базовых конструктивных элементов

- •4.1 Среда моделирования деталей и среда моделирования тел

- •4.1.2 Браузер деталей

- •4.1.3 Шаблоны детали

- •4.2 Создание и позиционирование рабочих элементов

- •4.2.1 Рабочая точка

- •4.2.2 Рабочая ось

- •4.2.3 Рабочая плоскость

- •4.3 Булевы операции добавления/удаления материала

- •4.4 Общие сведения о конструктивных элементах

- •4.5 Создание базового элемента детали

- •4.4.1 Выдавливание

- •4.4.2 Вращение

- •4.4.3 Натягивание по сечениям

- •4.4.4 Протягивание по траектории

- •4.6 Эскизные конструктивные элементы

- •4.6.1 Элементы выдавливания

- •4.6.2 Элементы вращения

- •4.6.3 Создание твердого тела протягиванием по сечениям

- •4.6.4 Элементы сдвига

- •4.6.5 Элементы типа пружина

- •Глава 5 Создание и редактирование типовых конструктивных элементов

- •5.1 Создание типовых конструктивных элементов

- •5.1.1 Элементы типа оболочка

- •5.1.2 Сопряжения

- •5.1.3 Фаска

- •5.1.4 Отверстие

- •5.1.5 Резьба и таблица резьб

- •5.1.6 Ребра и стержни жесткости

- •5.2 Команды работы с гранями деталей

- •5.2.1 Перемещение грани

- •5.2.2.Наклон грани

- •5.2.3 Разделение граней или деталей

- •5.2.4 Замена граней деталей

- •5.2.5 Изменение толщины граней и создание подобных поверхностей

- •5.2.6 Удаление граней

- •5.2.7 Создание рельефа

- •5.2.8 Создание маркировки на гранях детали

- •5.3 Копирование элементов

- •5.3.1 Создание копий элементов

- •5.3.2 Создание зеркальной копии элементов

- •5.3.3 Массивы элементов

- •5.3.3.1 Прямоугольный массив

- •5.3.3.2 Круговой массив

- •5.3.3. 3 Подавление элементов массива

- •5.3.4 Производные детали и узлы

- •5.4 Плоскость временного сечения

- •Глава 6 Моделирование сборок

- •6.1 Среда моделирования сборок

- •6.1.1 Браузер сборки

- •6.1.2 Шаблоны сборки

- •6.1.3 Файл сборки

- •6.1.4 Система координат изделия

- •6.2 Файл сборки

- •6.2.1 Создание файла сборки

- •6.2.2 Сохранение файла сборки

- •6.2.3 Обновление файлов сборок

- •6.2.4 Отображение изменений, внесенных другими конструкторами

- •6.3 Основные методы моделирования и редактирования сборок

- •6.3.1 Создание/вставка базового компонента

- •6.3.2 Создание и вставка в сборку не базовых компонентов

- •6.3.2.1 Создание компонента в файле сборки

- •6.3.2.2 Вставка компонентов

- •6.3.2.3 Вставка компонентов, созданных в других cad-системах

- •6.3.2.4 Вставка компонентов с помощью точки загрузки (I-Drop)

- •6.3.3 Поиск и обработка пропущенных компонентов сборки

- •6.3.4 Создание набора компонентов

- •6.3.5 Редактирование деталей в файле сборки

- •6.3.5.1 Создание массивов компонентов сборки

- •6.3.5.2 Перемещение и поворот компонента сборки

- •6.3.5.3 Создание копий и симметричных отображений компонентов сборки

- •6.3.5.4 Замена и удаление компонентов изделия

- •6.3.5.5 Производные узлы

- •6.3.5.6 Реструктуризации компонентов сборки

- •6.4 Адаптивные детали и сборки

- •6.4.1 Адаптивная технология моделирования

- •6.4.2 Адаптивные элементы и детали

- •6.4.3 Адаптивные сборки

- •6.4.4 Адаптивная компоновка

- •6.5 Пересекающиеся эскизы

- •Глава 7 Сборочные зависимости и ограничения сборки

- •7.1 Ограничения сборки

- •7.1.1 Статические зависимости

- •7.1.1.1 Зависимость Совмещение

- •7.1.1.2 Зависимость Угол

- •7.1.1.3 Зависимость Касательность

- •7.1.1.4 Зависимость Вставка

- •7.1.2 Динамические зависимости

- •7.1.3 Управляющие зависимости

- •7.2 Наложение зависимостей с использованием Alt-перетаскивания

- •7.3 Поиск зависимостей, обнаружение и исправление ошибок

- •7.4 Инструменты исследования кинематики

- •7.3.1 Имитация движения вариацией зависимостей

- •7.3.2 Анализ компонентов сборки на наличие пространственных пересечений

- •7.3.3 Определение масс-инерционных свойств

- •7.4 Конструктивные пары и группы

- •7.4.1 Базовые сведения

- •7.4.2 Создание, вставка и редактирование конструктивных пар и групп

- •7.4.3 Особенности работы с конструктивными парами в параметрических рядах деталей

- •Глава 8 Настройка стилей

- •8.1 Библиотека стилей

- •8.1.1 Диспетчер библиотек стилей

- •8.1.2 Мастер управления стилями. Сбор и удаление стилей в пакетном режиме

- •8.1.3 Удаление неиспользуемых стилей

- •8.2 Редактор стилей и стандартов

- •8.2.1 Стандарты

- •8.2.2 Номера позиций

- •8.2.3 Маркеры центра

- •8.2.4 Обозначение участков баз

- •8.2.5 Размерный стиль

- •8.2.6. Допуски формы и расположения

- •8.2.7 Штриховка

- •8.2.8 Таблица размеров отверстий

- •8.2.9 Обозначения баз и поверхностей

- •8.2.10 Слои

- •8.2.11 Выноски

- •8.2.12 Типовые характеристики объектов

- •8.2.13 Спецификации

- •8.2.14 Обозначение шероховатости

- •8.2.15 Текст

- •8.2.16 Обозначение сварных швов

- •8.2.17 Валики сварных швов

- •8.2.18 Цвета

- •8.2.19 Освещение

- •8.2.20 Материалы

- •8.3 Алгоритмы работы со стилями

- •Глава 10 Параметрические элементы и детали

- •10.1 Основные сведения о параметризации моделей

- •10.1.1 Диалоговое окно Параметры

- •10.1.2 Создание и использование файла электронной таблицы параметров

- •10.2 Параметрические элементы и параметрические ряды

- •10.2.1 Параметрические элементы

- •10.2.1.1 Диалоговое окно Создание параметрического элемента

- •10.2.1.2 Вставка параметрических элементов

- •10.2.1.3 Модификация параметрических элементов

- •10.2.2 Параметрические ряды

- •10.2.2.1 Вкладка Параметры

- •10.2.2.2 Вкладка Геометрия

- •10.2.2.3 Вкладка Свойства

- •10.2.2.4 Вкладка Группы

- •10.2.2.5 Вкладка Подавление

- •10.2.2.6 Вкладка Рабочие элементы

- •10.2.2.7 Вкладка Резьба

- •10.2.2.8 Вкладка Прочие

- •10.2.2.9 Создание параметрического ряда

- •10.2.2.10 Создание табличных параметрических элементов

- •10.2.2.11 Поиск параметрических рядов

- •10.2.3 Ввод значений в текстовые поля

- •10.2.4 Создание инструкций по вставке и пользовательских значков параметрических элементов

- •10.3 Таблица параметрического ряда и ее редактирование

- •10.3.1 Таблица параметрического ряда

- •10.3.2 Редактирование электронной таблицы параметрического ряда

- •10.4 Каталог параметрических элементов

- •Глава 11 Центр содержимого

- •11.1 Диалоговое окно Центр содержимого

- •11.1.1Главное меню и панель инструментов

- •11.1.2 Вкладки Элементы/Детали

- •11.1.3 Панель Выбор элемента содержимого

- •11.2 Алгоритмы работы с Центром содержимого

- •11.3 Библиотека компонентов и ее настройка

- •11.3.1 Мастер импорта библиотеки

- •11.3.2 Диалоговое окно Добавить библиотеку

- •11.3.3 Диалоговое окно создания новой библиотеки

- •11.4 Диалоговое окно Параметры категории

- •11.5 Публикация в центре содержимого

- •11.5.1 Диалоговое окно Публикация

- •11.5.2 Публикация элемента

- •11.5.3 Публикация детали

- •11.5.4 Публикация категорий

- •11.5.5 Настройка имен файлов для семейства деталей

- •11.6 Диалоговое окно Свойства семейства

- •11.7 Совместное использование библиотек проектными рабочими группами

- •Глава 13 Разработка чертежей твердотельных деталей и изделий

- •13.1 Основные сведения о конструкторской документации, сопровождающей изделие

- •13.2 Браузер Inventor для работы с чертежами

- •13.3 Настройка чертежных ресурсов

- •13.3.1 Настройка параметров чертежного листа

- •13.3.2 Редактирование текстового и размерного стиля

- •13.3.4 Шаблоны чертежа

- •13.3.5 Формат чертежного листа

- •13.3.6 Рамка чертежа

- •13.3.7 Основная надпись чертежа

- •13.3.8 Эскизы в чертежах

- •13.4 Создание чертежных видов

- •13.4.1 Главный вид

- •13.4.2 Проекционный вид

- •13.4.3 Дополнительный вид

- •13.4.4Сечение

- •13.4.4.1 Требования ескд

- •13.4.4.2 Особенности формирования разрезов

- •13.4.4.3 Диалоговое окно Сечение

- •13.4.4.4 Местный разрез

- •13.4.5 Выносной элемент

- •13.4.6 Вид с разрывами

- •13.4.8 Редактирование видов

- •13.4.8.1 Работа с видами на нескольких листах.

- •13.4.8.2 Выравнивание

- •13.4.8.3 Перемещение и поворот вида

- •13.4.8.4 Изменение атрибутов вида.

- •13.4.8.5 Скрытие вида.

- •13.4.8.6 Удаление или копирование.

- •13.4.8.7 Отображение рабочих элементов на видах чертежа

- •13.4.8.8 Измерения в чертежах

- •13.4.8.9 О задержке автоматических обновлений чертежей

- •Глава 13 Разработка чертежей твердотельных деталей и изделий

- •13.1 Основные сведения о конструкторской документации, сопровождающей изделие

- •13.2 Браузер Inventor для работы с чертежами

- •13.3 Настройка чертежных ресурсов

- •13.3.1 Настройка параметров чертежного листа

- •13.3.2 Редактирование текстового и размерного стиля

- •13.3.4 Шаблоны чертежа

- •13.3.5 Формат чертежного листа

- •13.3.6 Рамка чертежа

- •13.3.7 Основная надпись чертежа

- •13.3.8 Эскизы в чертежах

- •13.4 Создание чертежных видов

- •13.4.1 Главный вид

- •13.4.2 Проекционный вид

- •13.4.3 Дополнительный вид

- •13.4.4Сечение

- •13.4.4.1 Требования ескд

- •13.4.4.2 Особенности формирования разрезов

- •13.4.4.3 Диалоговое окно Сечение

- •13.4.4.4 Местный разрез

- •13.4.5 Выносной элемент

- •13.4.6 Вид с разрывами

- •13.4.8 Редактирование видов

- •13.4.8.1 Работа с видами на нескольких листах.

- •13.4.8.2 Выравнивание

- •13.4.8.3 Перемещение и поворот вида

- •13.4.8.4 Изменение атрибутов вида.

- •13.4.8.5 Скрытие вида.

- •13.4.8.6 Удаление или копирование.

- •13.4.8.7 Отображение рабочих элементов на видах чертежа

- •13.4.8.8 Измерения в чертежах

- •13.4.8.9 О задержке автоматических обновлений чертежей

- •Глава 14 Пояснительные надписи на чертежах

- •14.1 Размеры на чертежах

- •14.1.1 Требования ескд к нанесению и редактированию размеров на чертежах

- •14.1.2 Размеры в Inventor

- •14.1.3 Создание размеров и их редактирование

- •14. 2 Нанесение допусков и посадок

- •14. 2.1 Общие сведения о допусках

- •14. 2.2 Диалоговое окно настройки стиля отображения допусков

- •14.2.3 Создание и редактирование размерных допусков

- •14.3 Пояснительные обозначения

- •14.3.1 Осевые линии и маркеры центра

- •14.3.2 Обозначение шероховатости

- •14.3.3 Изменение свойств штриховки

- •14.3.4 Отклонение формы и расположения поверхности

- •14.3.5 Указатель базы

- •14.3.6 Добавление текстовых надписей

- •14.3.7 Обозначение сварки

- •14.3.8 Номер позиции

- •14.3.8.1 Диалоговое окно Нумерация позиций

- •14.3.8.2 Диалоговое окно Автонумерация позиций

- •14.3.8.3 Диалоговое окно Изменение номера позиции

- •14.3.8.4 Нумерация позиций

- •14.3.8.5 Редактирование номеров позиций

- •Глава 15 Спецификация, таблица отверстий и перечень изменений

- •15.1 Спецификация сборки

- •15.1.1 Общие сведения о спецификациях

- •15.1.2 Диалоговые окна Создания и редактирования спецификации чертежа

- •15.1.2.1 Список деталей

- •15.1.2.2 Редактирование спецификации

- •15.1.2.3 Выбор граф

- •15.1.2.4 Параметры группы

- •15.1.2.5 Сортировка спецификации

- •15.1.2.6 Экспорт

- •15.1.2.7 Компоновка таблицы спецификации

- •15.1.2.8 Настройка слияния строк

- •15.1.2.9 Фрагментация таблицы

- •15.1.2.10 Задание нового свойства

- •15.1.2.11 Формат граф

- •15.1.3 Алгоритмы редактирования спецификации

- •15.2 Таблица отверстий

- •15.2.1 Создание

- •15.2.2 Редактирование

- •15.3 Перечень изменений

- •Глава 16 Ускоритель проектирования

- •16.1 Панель меню и панель инструментов

- •16.2 Диалоговое окно Параметры

- •16.3 Настройки генераторов/калькуляторов

- •16.4 Браузер ускорителя проектирования

- •16.5. Окно Генератора компонентов

- •16.6 Помещение деталей и их компонентов из ускорителя проектирования в Inventor

- •16.6.1 Общие сведения о стандартных и рассчитанных (пользовательских) деталях

- •16.6.1.1 Стандартные детали

- •16.6.1.2 Пользовательские детали

- •16.6.1.3 Диалоговое окно Объект

- •16.6.2 Работа с компонентами в ускорителе проектирования

- •16.6 База данных материалов

- •16.7 Окно записей Calculation Assistant

- •16.8 Протокол расчетов

- •Глава 17 Генератор балок, валов и опор валов

- •17.1 Генератор балки

- •17.1.1 Расчетные формулы

- •17.1.2 Главное окно

- •17.2 Генератор компонентов колонны

- •17.2.1 Расчет изгиба стойки

- •17.2.2 Главное окно

- •17.2.3 Расчет колонны

- •17.3 Генератор компонентов прямого ступенчатого вала

- •17.3.1 Формулы расчета

- •17.3.2 Главное окно

- •17.4 Генератор компонентов подшипника качения

- •17.4.1 Формулы расчета

- •17.4.2 Главное диалоговое окно

- •17.4.3 Справочные данные для задания условий работы

- •17.4.4 Проектирование подшипника

- •17.5 Механический калькулятор подшипника скольжения

- •17.5.1 Общие сведения

- •17.5.1.1 Классификация, свойства и использование подшипников скольжения

- •17.5.1.2 Выбор материала

- •17.5.2 Формулы расчета

- •17.5.2.1 Проверка расчета подшипника

- •17.5.2.2 Температурный баланс подшипника

- •17.5.3 Главное окно

- •17.5.4 Расчет подшипника скольжения

- •Глава 18 Генераторы передач

- •18.1 Генератор цилиндрической зубчатой передачи

- •18.1.1 Расчет геометрии

- •18.1.2 Главное окно

- •18.1.3 Проектирование цилиндрической зубчатой передачи

- •18.2 Генератор конической зубчатой передачи

- •18.2.1 Расчет геометрии

- •18.2.2 Расчет на прочность

- •18.2.3 Главное окно

- •18.2.4 Проектирование конической зубчатой передачи

- •18.3 Генератор червячной передачи

- •18.3.1 Расчет геометрии

- •18.3.2 Расчет на прочность

- •18.3.3 Главное окно

- •18.3.4 Проектирование червячной передачи

- •18.4 Генератор клиноременной передачи

- •18.4.1 Расчет геометрии

- •18.4.2 Расчет на прочность

- •18.4.3 Главное окно

- •18.4.4 Проектирование клиноременной передачи

- •18.5 Генератор зубчатоременной передачи

- •18.5.1 Расчет геометрии

- •18.5.2 Расчет на прочность

- •18.5.3 Главное окно

- •18.5.4 Проектирование зубчатоременной передачи

- •18.6 Генератор цепной передачи

- •18.6.1 Расчет геометрии

- •18.6.2 Расчет на прочность

- •18.6.3 Главное окно

- •18.6.4 Проектирование цепи

- •18.7 Генератор компонентов кулачков

- •18.7.1 Расчет геометрии

- •18.7.2 Главное окно

- •Проектирование кулачка

- •18.8 Генератор компонентов упорного винта

- •Базовый расчет упорных винтов

- •Главное окно

- •Проектирование упорного винта

- •Глава 19 Генераторы соединений

- •19.1 Генератор компонентов болтового соединения

- •19.1.1. Расчет геометрии

- •19.1.2 Расчет на прочность

- •19.1.3 Главное окно

- •19.1.4 Проектирование болтового соединения

- •19.2 Генератор компонентов шпоночного соединения

- •Расчет геометрических характеристик

- •Главное окно

- •19.3 Генератор компонентов прямых шлицев

- •Расчет геометрии

- •Главное окно

- •Проектирование прямобочного шлицевого соединения

- •19.4 Генератор компонентов эвольвентных шлицев

- •Расчет геометрических характеристик

- •Главное окно

- •Расчет эвольвентного шлица

- •19.5 Генератор компонентов прессовой посадки

- •Расчетные зависисмости

- •Главное окно

- •Проектирование прессовой посадки

- •Ознакомление с механическим калькулятором пределов и посадок

- •19.6 Генератор компонентов штифтового соединения

- •Расчетные зависисмости

- •Генератор компонентов штифта

- •Расчет штифта

- •19.7 Генератор компонентов штифта типа ось с отверстием под шплинт

- •Расчет геометрических характеристик

- •Главное окно

- •Расчет штифта с отверстием под шплинт

- •Глава 20 Генераторы Пружин

- •20.1 Генератор компонентов пружины сжатия

- •20.1.1 Расчет геометрических характеристик

- •20.1.2 Главное окно

- •20.1.3 Проектирование пружины сжатия

- •20.2 Генератор компонентов пружин растяжения

- •20.2.1 Расчет геометрических характеристик

- •20.2.2 Главное окно

- •20.2.3 Проектирование пружины растяжения

- •20.3 Генератор компонентов пружины кручения

- •20.3.1 Расчет геометрических характеристик

- •20.3.2 Главное окно

- •20.3.3 Подбор пружины кручения

- •20.4 Генератор компонентов тарельчатой пружины

- •20.4.1 Расчет геометрических характеристик

- •20.4.2 Главное окно

- •20.4.3 Расчет тарельчатой пружины

- •Глава 21 Механические калькуляторы

- •21.1 Калькулятор пределов и посадок

- •21.1.1 Главное окно

- •21.1.2 Расчет пределов и посадок

- •21.2 Калькулятор размерных цепей

- •21.2.1 Формулы для расчета цепочек размеров

- •21.2.2 Диалоговое окно Калькулятора размерных цепей

- •21.2.3 Расчет допусков

- •21.3 Калькулятор пластины

- •21.3.1 Формулы для расчета

- •21.3.1.1 Круглые плоские пластины

- •21.3.1.2 Пластины квадратной формы

- •21.3.1.3 Пластины прямоугольной формы

- •21.3.2 Главное окно

- •21.3.3 Расчет пластин

- •21.4 Калькулятор сварного соединения

- •21.4.1 Расчет статически нагруженного сварного соединения

- •21.4.1.1 Стыковое соединение

- •21.4.1.2 Угловое соединение

- •21.4.1.3 Соединение электрозаклепками

- •21.4.1.4 Точечный шов (контактная сварка)

- •21.4.2 Расчет усталостной нагрузки сварных соединений

- •21.4.2.1 Усталостная прочность

- •21.4.2.2 Пределы выносливости сварных соединений

- •21.4.2.3 Предел выносливости и долговечность

- •21.4.3 Диалоговое окно Вид соединения

- •21.4.4 Главное окно

- •21.4.5 Расчет сварного соединения

- •21.5 Калькулятор паяного соединения

- •21.5.1 Формулы для расчета

- •21.5.2 Главное диалоговое окно

- •21.5.3 Расчет паяного соединения

- •21.6 Калькулятор зажимного (клеммового) соединения

- •21.6.1 Формулы для расчета

- •21.6.2 Главное окно

- •21.6.3 Расчет зажимного соединения

- •21.7 Калькулятор тормоза

- •21.7.1 Формулы для расчета

- •21.7.2 Главное окно

- •21.7.3 Расчет тормозов

21.4.2.1 Усталостная прочность

Процедуры проверки сварных соединений, подверженных усталостной нагрузке (на основе предела прочности или предела текучести материала) могут привести к ошибкам, которые сделают эти соединения небезопасными. Поэтому для проверки таких соединений используется усталостная прочность. Ниже приводится описание проверки сварных соединений, подверженных усталостной нагрузке, реализованной в программе.

задание предела выносливости. На первом этапе расчета определяется предел выносливости для постоянной прочности e или e для указанного типа, подбора, вида нагрузки и материала сварного соединения

задание границ усталости. Границы усталости f или f рассчитываются для заданной долговечности соединения из диапазона (N < 106 циклов). Расчет продолжается с учетом этих границ усталости

расчет параметров заданной усталостной нагрузки. Средние значения для заданных верхнего и нижнего циклов нагрузок рассчитываются по следующим формулам. Этот расчет выполняется для всех нагрузок

или

или

эффект динамических нагрузок. При выполнении расчета можно учитывать влияние динамических нагрузок. Коэффициент динамической нагрузки в формуле позволяет рассчитать максимальную величину нагрузки Fmax = Fm + Fa или Mmax = Mm + Ma

расчет передаточного напряжения в сварном соединении. Усредненный цикл нагрузки m или m и верхнее напряжение цикла h или h рассчитываются для указанного среднего цикла нагрузок Fm, Mm и максимальной расчетной нагрузки Fmax, Mmax по формулам, используемым при статических расчетах. Эти нагрузки используются для расчета амплитуды цикла по следующей формуле: a = h - m или a = h - m

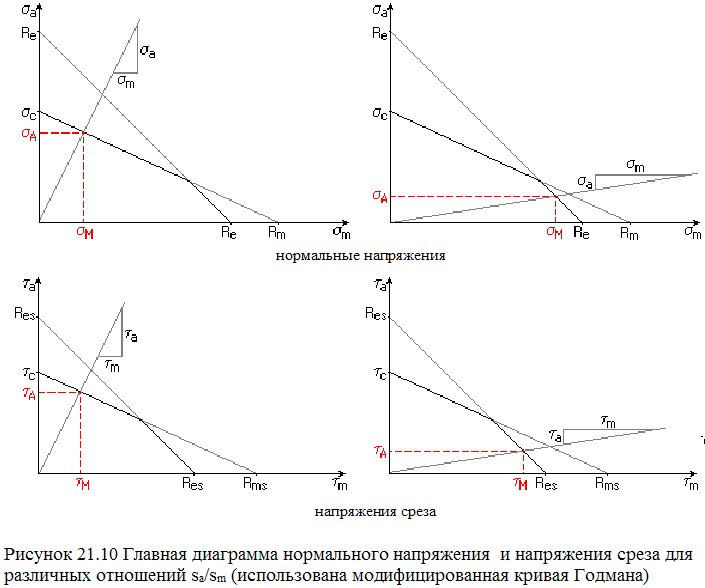

з

адание

усталостной прочности соединения. Для

рассчитанного напряжения и известного

предела выносливости итоговая прочность

соединения, испытывающего усталостную

нагрузку, можно легко определить по

выбранной кривой усталости. На рисунке

21.10 показано определение усталостной

прочности для нормального напряжения

и напряжения среза

адание

усталостной прочности соединения. Для

рассчитанного напряжения и известного

предела выносливости итоговая прочность

соединения, испытывающего усталостную

нагрузку, можно легко определить по

выбранной кривой усталости. На рисунке

21.10 показано определение усталостной

прочности для нормального напряжения

и напряжения срезапроверка соединения. На последнем этапе вычисляется коэффициент запаса прочности соединения nC = sA/sa. Коэффициент сравнивается с требуемым запасом прочности. Для подходящего сварного соединения условие nf nC может быть удовлетворено.

21.4.2.2 Пределы выносливости сварных соединений

скорректированный предел выносливости при постоянной прочности e или e сварного соединения определяется типом, материалом и приложенной нагрузкой по формуле: e='ekakbkckdkekf [МПа], где 'e, 'e-основной предел выносливости пробного бруска из выбранного материала [МПа], ka-коэффициент поверхности, kb-коэффициент размера, kc-коэффициент надежности, kd-фактический температурный коэффициент, ke-измененный коэффициент концентрации напряжений, kf-коэффициент других воздействий

основной предел выносливости 'e. Если результаты испытаний материалов сварного соединения недоступны и точное значение основного предела выносливости неизвестно, то можно оценить это значение по следующим эмпирическим формулам: 'e 0.5 SU - для знакопеременного изгиба, 'e 0.4 SU - для знакопеременного растягивания-давления, 'e 0.28 SU - для знакопеременного кручения (среза)

коэффициент поверхности ka. Существует следующая зависимость между пределом выносливости и качеством поверхности: усталостная прочность детали, к которой приложена усталостная нагрузка, увеличивается с увеличением качества поверхности. Эта зависимость проявляется сильнее для материалов высокого качества. Эффект влияния качества поверхности на предел выносливости в соответствии с прочностью материала и для разных типов механической обработки поверхностей можно показать с помощью графиков

коэффициент размера

,

причем kb0.6

,

причем kb0.6

Размер не оказывает эффекта на усталостную прочность сварных соединений под нагрузкой знакопеременного растягивания-давления, поэтому для такой нагрузки коэффициент размера kb = 1.

Если на соединение оказывается нагрузка знакопеременного изгиба (среза), то размер соединения оказывает существенное влияние на величину усталостной прочности. С увеличением размера соединения величина усталостной прочности уменьшается.

Точная величина

отношения размера соединения к величине

усталостной прочности может быть

получена только после проведения

испытаний указанного сварного соединения.

Это практически невозможно. Поэтому

производятся упрощенные вычисления.

Они основываются на величинах усталостной

прочности, полученных при испытании

пробных брусков различного диаметра.

Вычисления позволяют оценить

приблизительное значение коэффициента

kb. Делается предположение о том,

что виртуальный сравнимый диаметр

пробного бруска

![]() соответствует

сечению сварного шва.

соответствует

сечению сварного шва.

коэффициент надежности kc. Этот коэффициент выражает влияние требуемой надежности соединения в работе на значение усталостной прочности. Значение коэффициента находится в интервале <0.5 ... 1>. Значение коэффициента уменьшается при повышении требований к надежности. Значение kc = 1 соответствует надежности в 50 процентов. Она соответствует 50% вероятности разрушения сварного соединения под воздействием усталостной нагрузки.

В машиностроительном проектировании обычно используют детали с надежностью 95 процентов. Следует использовать большую надежность в тех случаях, когда разрушение соединения угрожает жизни людей или может привести к большим финансовым потерям.

Фактический температурный коэффициент kd. Влияние температуры на предел выносливости существенно зависит от свойств использованного материала. Используемые конструкционные стали работают в диапазоне температур от -20 до 200°C. Предел выносливости для этих сталей слабо зависит от температуры. Поэтому при расчетах можно использовать значение kd = 1.

Обеспечение прочности при воздействии высоких температур является очень сложной проблемой, так как разрушению соединения способствуют сдвиг, усталость и химические свойства материала. Эта проблема требует теоретического изучения. Для правильного определения коэффициента kd следует использовать результаты экспериментов.

Измененный коэффициент концентрации напряжений ke. Усталостная нагрузка соединения вызывает в нем высокую концентрацию напряжений. Это является следствием эффекта надреза сварного соединения. Концентрация напряжения ослабляет усталостную прочность соединения. Измененный коэффициент концентрации напряжений определяется по формуле ke = 1/K, где K — коэффициент снижения усталостной прочности, зависящий от типа сварного шва, его формы, качества сварки и приложенной нагрузки. Рекомендованные значения коэффициента концентрации напряжений для различных сварных швов и нагрузок: стыковой шов, изгиб и растяжение-1.2; стыковой сварной шов, кручение (срез)-1.8; T-образное соединение с двусторонним стыковым сварным швом-2.0; угловой сварной шов, нагрузка направлена перпендикулярно-1.5; угловой сварной шов, нагрузка направлена параллельно оси шва-2.7.

Учитывая концентрацию напряжений на определенном участке, наиболее опасными участками сварного соединения являются переходы от основного материала к материалу сварки. Поэтому для сварных швов, подвергающихся усталостной нагрузке, важное значение имеет подбор сварного шва и точное соответствие переходных граней. Некачественная сварка также существенно сокращает срок эксплуатации сварного соединения. При выборе величины коэффициента концентрации напряжений следует учитывать правильность подбора сварного шва.

коэффициент других воздействий kf. Учитывает все прочие воздействия, которые могут увеличить или уменьшить усталостную прочность сварного соединения (например, влияние коррозии).