- •Технология строительного производства

- •Глава 1. Устройство оснований...

- •Раздел I основы индустриальной технологии строительного производства

- •Глава 1 общие положения

- •§ 1. Основные сведения о строительных процессах

- •§ 2. Строительные рабочие. Организация труда

- •§ 3. Производительность труда и заработная плата

- •§ 4. Строительные нормы и правила. Контроль качества строительства

- •§ 5. Охрана труда. Противопожарная защита строек

- •Глава 2 особенности индустриальной технологии производства

- •§ 1. Общие сведения

- •§ 2. Сборность зданий и сооружений

- •§ 3. Технология возведения монолитных конструкций

- •§ 4. Комплексная механизация и автоматизация строительства

- •§ 5. Передовой опыт и научная организация труда

- •§ 6. Поточность производства. Применение системы спу (сетевого планирования и управления)

- •§ 7. Нормализация и технологическое проектирование

- •§ 8. Составление ппр при реконструкции предприятий

- •§ 9. Технико-экономические показатели

- •Раздел II

- •§ 2. Расчистка территории

- •§ 3. Инженерные сети для строительства

- •Глава 2 строительные грузы, дороги и транспорт в строительстве

- •§ 1. Общие сведения

- •§ 2. Дороги

- •§ 3. Транспортные средства

- •§ 4. Комплексная механизация погрузочно-разгрузочных работ

- •§ 5. Охрана труда

- •Раздел III устройство земляных сооружений

- •Глава 1 общие положения

- •§ 1. Виды земляных сооружений и машины для земляных работ

- •§ 2. Основные строительные свойства и классификация грунтов

- •Глава 2 способы подсчета объемов работ и распределения земляных масс

- •§ 1. Определение объемов работ

- •§ 2. Распределение земляных масс при планировке площадки

- •Глава 3 подготовительные и вспомогательные работы

- •§ 1. Состав работ

- •§ 2. Снятие растительного слоя

- •§ 3. Водоотлив и водопонижение

- •§ 4. Искусственное ограждение выемок от грунтовых вод

- •§ 5. Устройство креплений

- •Глава 4 планировка площадок

- •§ 1. Общие сведения

- •§ 2. Планировка площадок бульдозерами

- •§ 3. Планировка площадок скреперами

- •§ 4. Планировка площадок экскаваторами

- •§ 5. Производство работ гидромеханическим способом

- •§ 6. Уплотнение грунта

- •Глава 5 устройство выемок и насыпей

- •§ 1. Устройство котлованов

- •§ 2. Устройство траншей

- •§ 3. Производство земляных работ в условиях реконструкциипредприятий

- •§ 4. Возведение насыпей из связных грунтов

- •Глава в производство земляных работ в зимних условиях

- •§ 1. Общие сведения

- •§ 2. Предохранение грунтов от промерзания

- •§ 3. Оттаивание мерзлых грунтов

- •§ 4. Рыхление и разработка мерзлых грунтов

- •Глава 7 комплексная механизация и поточная организация производства земляных работ

- •§ 1. Общие принципы формирования комплектов машин

- •§ 2. Организация поточного производства работ

- •§ 3 Контроль качества и приемка земляных работ

- •§ 4. Охрана труда при производстве земляных работ

- •Раздел IV буровые и взрывные работы

- •Глава 1 буровые работы

- •§ 1. Основные способы бурения

- •§ 2. Бурение шпуров и скважин

- •§ 3. Охрана труда при буровых работах

- •Глава 2 взрывные работы

- •§ 1. Взрывчатые вещества и средства взрывания

- •§ 2. Основные методы взрывания

- •§ 3. Рыхление грунтов

- •§ 4. Взрывание мерзлых грунтов

- •§ 6. Взрывные работы в условиях реконструкции зданий и сооружений

- •§ 7. Охрана труда при взрывных работах

- •Раздел V устройство основании и фундаментов*

- •Глава 1 устройство оснований

- •§ 1. Уплотнение грунтов

- •§ 2. Устройство подушек

- •§ 3. Закрепление грунтов

- •§ 4. Особенностиустройства основанийв зимних условиях

- •§ 5. Контроль качества уплотнения и закрепления оснований

- •§ 6. Охрана труда при устройстве оснований

- •Глава 2 устройство свайных фундаментов и шпунтовых ограждений

- •§ 1. Виды свай и способы их погружения

- •§ 2. Забивка и вибропогружение свай

- •§ 3. Безударное погружение свай

- •§ 4. Устройство набивных свай и буровых опор

- •§ 5. Устройство забивных и набивных фундаментов мелкого заложения

- •§ 6 Особенности устройства свайных фундаментов в сезонно-мерзльгх и вечномерзлых грунтах

- •§ 7. Организация работ по устройству свайных фундаментов

- •§ 8. Контроль качества свайных фундаментов

- •§ 9. Охрана труда при свайных работах

- •Глава 3 реконструкция и усиление фундаментов

- •§ 1. Увеличение несущей способности фундаментов путем усиления конструкций

- •§ 2. Увеличение несущей способности оснований действующих фундаментов

- •Глава 4 фундаменты глубокого заложения

- •§ 1. Область применения

- •§ 2. Глубокие буровые опоры

- •§ 3. Опоры из тонкостенных сборных оболочек

- •§ 4. Устройство фундаментов глубокого заложения методом «стена в грунте»

- •§ 5. Устройство опускных колодцев

- •§ 6. Погружение кессонов

- •§ 7. Особенности устройства фундаментов глубокого заложения в зимних условиях

- •§ 8. Контроль качества работ по устройству глубоких фундаментов

- •§ 9. Охрана труда при устройстве фундаментов глубокого заложения

- •Раздел VI возведение каменных конструкций

- •Глава 1 общие положения

- •§ 1. Виды каменных кладок

- •§ 2. Правила разрезки каменной кладки

- •§ 3. Растворы, применяемые для кладки

- •§ 4. Инструменты и приспособления для каменной кладки

- •§ 5. Леса и подмости

- •Глава 2 транспортирование материалов, изделий, заготовок и полуфабрикатов

- •§ 1. Доставка и подача к рабочему месту стеновых материалов, изделий и заготовок

- •Глава 3

- •§ 1. Кладка из кирпича

- •§ 2. Особенности кладки из огнеупорного кирпича

- •§ 3. Кладка из мелкоштучных камней

- •§ 4. Организация рабочего места и труда каменщиков

- •Глава 4 кладка из природных камней неправильной формы

- •§ 1. Кладка из бутового камня

- •§ 2. Бутобетонная кладка

- •§ 3. Организация рабочего места и труда каменщиков

- •Глава 5 возведение фундаментов и стен из крупных блоков

- •§ 1. Возведение фундаментов и стен подземной части здания

- •§ 2. Возведение стен наземной части здания

- •Глава 6 разборка, восстановление и усиление каменной кладки при реконструкции

- •§ 1. Разборка каменных конструкций

- •§ 2. Пробивка проемов, гнезд, борозд и отверстий

- •§ 3. Заделка проемов, ниш, гнезд, борозд и трещин

- •§ 4. Усиление конструктивных элементов зданий

- •Глава 7 производство каменных работ в зимних условиях

- •§ 1. Общие положения

- •§ 2. Кладка способом замораживания

- •§ 3. Кладка на растворах с противоморозными добавками, при прогреве (обогреве) и в тепляках

- •Глава 8 организация возведения каменных конструкций

- •§ 1. Возведение поэтажных конструкций

- •§ 2. Приемка работ

- •§ 3. Охрана труда

- •Раздел VII возведение бетонных и железобетонных конструкций

- •Глава 1 общие положения

- •§ 1. Основные сведения о видах бетонных и железобетонных конструкций

- •§ 2. Состав комплексного процесса

- •§ 3. Влияние климатических условий на технологию работ

- •Глава 2 устройство опалубки

- •§ 1. Виды опалубки и состав процесса

- •§ 2. Разборно-переставная опалубка

- •§ 3. Передвижная катучая опалубка

- •§ 4. Несъемная опалубка-облицовка и другие виды опалубки

- •Глава 3 заготовка и монтаж арматуры

- •§ 1. Виды арматуры и состав процесса

- •§ 2. Арматурная сталь и полуфабрикаты

- •§ 3. Изготовление ненапрягаемой арматуры

- •§ 4. Сварка арматуры

- •§ 5. Сборка арматурных изделий

- •§ 6. Монтаж ненапрягаемой арматуры

- •§ 7. Заготовка напрягаемых арматурных элементов

- •§ 8. Замена арматуры. Контроль качества работи приемка смонтированной арматуры

- •Глава 4 приготовление бетонной смеси

- •§ 1. Виды бетонной смеси

- •§ 2. Дозировочная аппаратура и бетоносмесители

- •§ 3. Бетоносмесительные установки

- •§ 4. Приготовление бетонной смеси в зимних условиях и в условиях сухого жаркого климата

- •Глава 5 транспортирование бетонной смеси

- •§ 1 Состав процесса и общие требования

- •§ 2. Доставка бетонной смеси автомобильным транспортом

- •§ 3. Транспортирование бетонной смеси по трубам

- •§ 4. Применениеленточных конвейеров,бетоноукладчиков и мототележек

- •§ 5. Использование кранов и подъемников

- •§ 6. Особенноститранспортирования бетонной смеси в зимних условиях и в условиях сухого жаркого климата

- •Глава 6 бетонирование конструкций

- •§ 1. Состав процесса, подготовка к бетонированию

- •§ 2. Уплотнение бетонной смеси

- •§ 3. Устройство рабочих швов

- •§ 4. Особенности бетонирования конструкций

- •Глава 7 специальные методы возведения конструкций

- •§ 1. Сооружение железобетонных конструкций в скользящей опалубке

- •§ 2. Сооружение высоких железобетонных конструкций в подъемно-переставной и объемно-переставной опалубке

- •§ 3. Торкретирование, набрызг-бетон (шприц-бетон) и вакуумирование

- •§ 4. Бетонирование конструкций, находящихся под водой

- •§ 5. Технология предварительно напряженных конструкций в построечных условиях

- •§ 6. Применение специальных бетонных смесей

- •Глава 8

- •§ 2. Способы усиления и сноса железобетонных конструкций

- •Глава 9 выдерживание бетона, уход за ним. Распалубливание и отделка

- •§ 1. Выдерживание бетона и уход за ним

- •§ 2. Контроль качества бетона

- •§ 3. Распалубливание и отделка поверхности бетона

- •§ 4. Приемка работ

- •Глава 10 возведение бетонныхи железобетонных конструкций в зимних условиях

- •§ 1. Особенности бетонирования в зимних условиях

- •§ 2. Подготовка к бетонированию. Подача, укладка и уплотнение бетонной смеси

- •§ 3. Выдерживание бетона методом термоса

- •§ 4. Применение химических добавок

- •§ 5. Электротермообработка бетона

- •§ 6. Паропрогрев

- •§ 7. Применение тепляков

- •§ 8. Контроль качества бетона

- •Глава 11 организация комплексно-механизированного процесса возведения монолитных конструкций

- •§ 1. Выбор комплекта машин

- •§ 2. Проектирование поточного производства работ

- •§ 3. Особенности многовариантного проектирования производства работ

- •Глава 12

- •§ 2. Производство работ в зимних условиях

- •Раздел VIII монтаж строительных конструкций

- •Глава 1 общие положения

- •§ 1. Основные сведения. Перспективы развития монтажа

- •§ 2. Организационно-технологическая структура мбнтажа

- •§ 3. Монтажная технологичность строительных конструкцийи методика ее оценки

- •Глава 2 технологические особенности применения подъемныхи подъемно-транспортных монтажных средств

- •§ 1. Краны и подъемники

- •§ 2. Летательные и плавучие монтажные средства

- •Глава 3 транспортные и подготовительные процессы

- •§ 1. Доставка, складирование и раскладка конструкций

- •§ 2. Укрупнительная сборка и временное усиление конструкций

- •Глава 4 технология монтажных операций

- •§ 1. Классификация монтажных операций

- •§ 2. Оснастка и захват (строповка) конструкций

- •§ 3. Подъем (перемещение) конструкций

- •§ 4. Наводка, ориентирование и установка конструкций

- •§ 5. Выверка конструкций

- •§ 6. Закрепление конструкций

- •Глава 5 методы монтажа строительных конструкции

- •§ 1. Классификация методов монтажа

- •§ 2. Свободный подъем конструкций

- •§ 3. Принудительный подъем конструкций

- •Глава 6 монтаж железобетонных конструкций

- •§ 1. Монтаж крупнопанельных домов

- •§ 2. Монтаж зданий из объемных элементов

- •§ 3. Монтаж зданий подъемом этажей или перекрытий

- •§ 4. Монтаж одноэтажных промышленных зданий

- •§ 5. Монтаж многоэтажныхкаркасно-панельных промышленных и гражданских зданий

- •§ 6. Монтаж железобетонных пространственных конструкций

- •Глава 7 монтаж металлических конструкций

- •§ 1. Монтаж каркасов одноэтажных и многоэтажных зданий

- •§ 2. Конвейерная сборкаи крупноблочный монтаж конструкций покрытий промышленных зданий

- •§ 3. Особенностимонтажа легких несущих и ограждающих конструкций, оконных блоков и витражей

- •§ 4. Монтаж купольных, арочных и мембранных конструкций покрытий

- •§ 5. Монтаж листовых конструкций

- •§ 6. Монтажметаллических конструкций высотных инженерных сооружений

- •Глава 8 монтаж специальных конструкций

- •§ 1. Общие положения

- •§ 2. Технология монтажа

- •Глава 9 усиление, демонтаж и монтаж строительных конструкциипри реконструкции

- •§ 1. Усиление конструкций

- •§ 2. Демонтаж и монтаж конструкций

- •§ 3. Особенности монтажа и демонтажа конструкций в зимних условиях и условиях жаркого климата

- •Глава 10 организация монтажного процесса

- •§ 1. Общие положения

- •§ 2. Направления развития фронта работ

- •§ 3. Последовательность установки конструкций

- •§ 4. Организация монтажа железобетонных конструкций

- •§ 5. Организация монтажа металлических конструкций

- •§ 6. Проектирование монтажных работ

- •§ 7. Контроль качества монтажа и приемка конструкций

- •§ 8. Охрана труда при производстве монтажных работ

- •Раздел IX изготовление и монтаж деревянных конструкции

- •§ 2. Обработка древесины

- •§ 3. Защита от гниения, древоточцев и возгорания

- •Глава 2 сборка, установка и монтаж деревянных конструкций

- •§ 1. Сборка конструкций из брусьев и бревен

- •§ 2. Установка и монтаж конструкций деревянных домов

- •§ 3. Монтаж деревянных конструкций

- •§ 4 Установка столярных изделий

- •§ 5. Контроль качества и приемка работ

- •§ 6. Охрана труда и противопожарная защита при устройстве деревянных конструкций

- •Раздел X устройство кровель

- •Глава 1 рулонные и мастичные кровли

- •§ 1. Общие положения

- •§ 2. Кровли из рулонных материалов

- •§ 3. Мастичные кровли

- •Глава 2 устройство кровельиз штучных материалов и плит полной заводской готовности

- •§ 1. Кровля из асбестоцементных изделий

- •§ 2. Кровли из черепицы

- •§ 3. Кровля из стальных листов

- •§ 4. Устройство кровли из плит повышенной и полной заводской готовности

- •Глава 3 организация работ по устройству кровель

- •§ 2. Устройство кровель в зимних условиях и в условиях жаркого климата

- •§ 3. Приемка и контроль качества работ

- •§ 4. Охрана труда и противопожарные мероприятия

- •Раздел XI защита строительных конструкций от вредных воздействий среды

- •Глава 1 общие сведения

- •§ 1. Назначение защиты

- •§ 2. Основные виды защиты

- •§ 3. Приготовление и транспортирование защитных составов. Подготовка вспомогательных материалбв и изделий

- •Глава 2 устройство гидроизоляции

- •§ 1. Общие положения

- •§ 2. Нанесение окрасочной гидроизоляции

- •§ 3. Литая асфальтовая изоляция и штукатурка

- •§ 4. Оклеечная гидроизоляция

- •§ 5. Жесткая гидроизоляция

- •Глава 3

- •§ 1. Футеровка

- •§ 2. Гуммирование и газопламенное напыление

- •§ 3. Гидрофобизация и флюатирование

- •§ 4. Металлизация

- •Глава 4

- •§ I. Общие сведения

- •§ 2. Засыпная теплоизоляция

- •§ 3. Мастичная теплоизоляция

- •§ 4. Литая теплоизоляция

- •§ 6. Сборно-блочная теплоизоляция

- •§ 7. Вакуумная теплоизоляция

- •§ 8. Звукоизоляция конструкций при возведении и отделке зданий

- •Глава 5 организация работ. Охрана труда и пожарная профилактика

- •§ 1. Организация процессов

- •§ 2. Особенности производства изоляционных работ в зимних условиях

- •§ 3. Контроль качества и приемка работ по устройству изоляции

- •§ 4. Охрана труда и пожарная профилактика

- •Раздел XII прокладка инженерных сетей

- •Глава 1 общие сведения

- •§ 1. Трубопроводы. Их назначение и виды

- •§ 2. Виды прокладки труб

- •§ 3. Соединения труб и элементы трубопроводов

- •§ 4. Индустриальная технология устройства трубопроводов

- •Глава 2 заготовка монтажных элементов

- •§ 1. Виды трубных заготовок и монтажных узлов

- •§ 2. Сборка и соединение труб на сварке

- •§ 3. Сборка раструбных соединений труб

- •§ 4. Сборка муфтовых соединений

- •§ 5. Монтаж стыков на фланцах

- •§ 6. Контроль качества стыков

- •Глава 3 изоляция труб

- •§ 2. Устройство теплоизоляционных покрытий

- •§ 3. Контроль качества изоляции

- •Глава 4 подготовка к прокладке труб и монтажных узлов

- •§ 1. Доставка труб и монтажных элементов

- •§ 2. Укрупнение монтажных узлов

- •§ 3. Разметка осей трубопроводов и установка креплений

- •§ 4. Приемка опор и оснований

- •Глава 5 прокладка труб

- •§ 1. Монтаж трубопроводов внутридомовых санитарно-технических систем

- •§ 2. Укладка внешних сетей

- •§ 4. Подключение к действующим сетям

- •§ 5. Особенности производства работ при реконструкции и ремонте санитарно-технических систем

- •Глава 6 подземная прокладка труб без вскрытия грунта

- •§ 1. Способ прокола

- •§ 2. Способ продавливания

- •§ 3. Горизонтальное бурение

- •§ 4. Прокладка труб в готовых тоннелях

- •Глава 7 прокладка труб в особых условиях

- •§ 1. Пересечение водных преград

- •§ 2. Прокладка труб в болотистой местности

- •§ 3. Устройство трубопроводов в просадочных грунтах и сейсмических районах

- •§ 4. Прокладка труб по склонам гор и в районах вечной мерзлоты

- •§ 5. Надземная открытая прокладка труб

- •Глава 8 организация процессов прокладки труб

- •§ 1. Выбор длины монтажного участка

- •§ 2. Организация производственных процессов

- •§ 3. Контроль качества и приемка работ

- •§ 4. Охрана труда

- •Глава 9

- •§ 2. Проводка внутри зданий

- •§ 3. Производство электромонтажных работ

- •§ 4. Антикоррозионная защита инженерных сетей

- •Раздел XIII отделка зданий и сооружений

- •Глава 1 общие положения

- •§ 1. Основные сведения об отделочных процессах

- •§ 2. Подготовка здания к отделке

- •Глава 2 остекление

- •§ 1. Основные сведения

- •§ 2. Заготовительные и транспортные процессы

- •§ 3. Вставка стекол и монтаж изделий из стекла

- •Глава 3 отделка штукатуркой

- •§ 1. Виды штукатурки. Структура процесса

- •§ 2. Подготовка конструкций к оштукатуриванию

- •§ 3. Нанесение штукатурного раствора

- •§ 4. Устройство карнизов и отделка поверхностей

- •§ 5. Декоративная штукатурка

- •§ 7. Особенности выполнения штукатурных работ в зимних условиях

- •§ 8. Приемка и контроль качества

- •Глава 4 облицовка наружных и внутренних поверхностей

- •§ 1. Разновидности облицовки. Структура процесса

- •§ 2. Облицовка фасадов зданий и наружных поверхностей инженерных сооружений Облицовка изделиями из природного камня.

- •§ 3. Облицовка внутренних помещений

- •Глава 5 отделка малярными составами, обоями и пленками

- •§ 1. Общие сведения

- •§ 2. Виды малярных составов. Подготовка и окраска поверхностей

- •§ 3. Отделка обоями, линкрустом и синтетическими пленками

- •§ 4. Декоративная отделка

- •§ 5. Комплексная механизация и организация процесса малярной отделки

- •§ 6. Приемка и контроль качества

- •Глава 6 устройство полов

- •§ 1. Основные сведения

- •§ 2. Подготовка основания, устройство подстилающего слоя и стяжки

- •§ 3. Полы со сплошным покрытием

- •§ 4. Полы с покрытием из штучных материалов

- •§ 5. Полы из досок, паркета и древесно-стружечных плит

- •§ 6. Полы из рулонных материалов

- •Глава 7

- •Охрана труда

- •И пожарная профилактика

- •При отделке здании и сооружений

- •Раздел XIV

- •§ 3. Возведение бетонных и железобетонных конструкций

- •§ 4. Монтаж строительных конструкций

- •§ 5. Устройство кровель

- •§ 6. Отделочные работы

- •Глава 2 совершенствование технологического проектирования

- •§ 1. Общие сведения

- •§ 2. Применение прикладной математики и вычислительной техники

- •§ 3. Технологическое прогнозирование

Глава 2 заготовка монтажных элементов

§ 1. Виды трубных заготовок и монтажных узлов

Виды трубных заготовок и монтажных узлов определяются монтажно-мар-кировочными схемами (см. рис. XII.2). Их составляют для конкретных условий монтажа трубопроводных систем различного назначения (водоснабжения, отопления, газоснабжения, вентиляции, канализации и др.)— внутридомовых и внешних.

К трубным заготовкам относят: прямые и гнутые элементы труб установленных проектом размеров (диаметр, длина, угол поворота и др.), соединительные и вспомогательные детали (гребенки, тройники, угольники, переходы, футляры, патрубки, заглушки, контрольные трубки и проводники и т. п.), а также опорные и крепежные детали.

К монтажным узлам относят элементы трубопроводов различных размеров и массы, включающие в себя запорные (отключающие) устройства — краны, задвижки, компенсаторы и др.

Монтажно-маркировочные схемы устанавливают состав (виды, типы, формы, размеры), количество трубных заготовок и монтажных элементов, последователь-

ность их поставки и установки, количество, место и типы монтажных стыков.

В соответствии с требованиями индустриальной технологии (см. левую часть рис. ХИЛ) все трубные заготовки и монтажные узлы должны быть полностью подготовлены к монтажу — испытаны, заизолированы, окрашены, футерованы, торцы подготовлены для соединения и защищены от повреждений (закрыты съемными заглушками). Все заготовки маркируют в соответствии с монтажно-маркировочными схемами, комплектуют вместе со вспомогательными и крепежными деталями и укладывают для отправки в контейнеры (для внутридомовых систем) или трубовозы (для внешних сетей).

§ 2. Сборка и соединение труб на сварке

Сборка труб состоит из следующих технологических операций: подготовки труб и кромок их торцов к сборке; раскладки труб на сборочных подкладках (стеллажах, стендах); центровки и стягивания труб до образования между кромками торцов нормативного зазора; скрепления собранного стыка сварочными прихватками; сварки стыка.

Подготовка труб включает в себя: очистку кромок шириной 10... 15 мм соединяемых труб от грязи, ржавчины и особенно от масел; Выравнивание вмятин и неровностей торцов; выправление овальности, чтобы разность диаметров торцов не превышала допустимую (1.. ...1,25 % номинала). Толщина стенок соединяемых труб не должна иметь отклонения более 12... 15 % стандартного размера.

Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке — совмещению геометрических осей и кромок труб при строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы-центраторы (рис. ХП.З, а, б, в, г): наружные (винтовые, эксцентриковые, цепные) и внутренние (гидравлические).

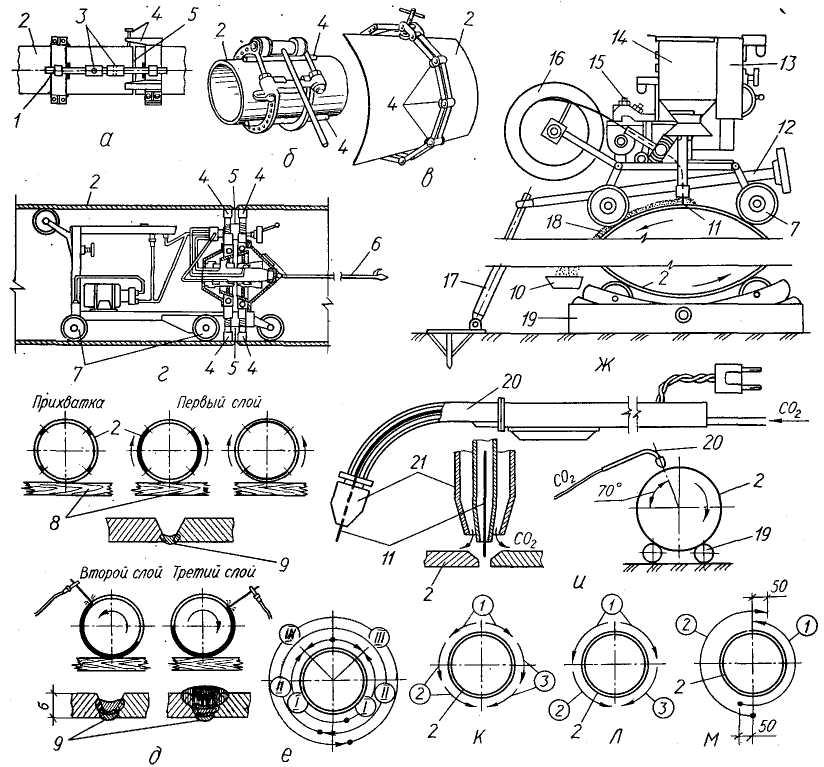

Рис. XII.3. Сборка и сварка стальных труб.

а, б — центраторы винтовой и эксцентриковый (для труб диаметром не более 350 мм); в — то же, наружный ролико-звеньевой (для труб 520 ... 1020 мм); г — то же, внутренний гидравлический (для труб 520 ... 1220 мм); д. е — последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом; ж — схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса; и — то же, для сварки корня шва шланговым держателем полуавтомата А-547-р; к, л — порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками; м — то же, заполнения остальной части шва двумя сварщиками; 1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воротка; 4 — центрирующие элементы; 5 — стык труб: в — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва; 10 — сборник для флюса; // — сварочная проволока; 12 — регулировочный винт; 13 — панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса; 15 — подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой; П — штатив; 18 — флюс; 19 — роликовая опора; 20 — шланговый держатель; 21 — головка держателя; /, 2, 3 в кружках — позиции сварщиков; 7, //, /// — последовательность наложения сварного шва неповоротного стыка

С их помощью сначала закрепляют состыкованные трубы, накладывают прихватки и первый слой сварного шва. Благодаря синхронному действию разжимных кулачков (с усилием каждого до 40 кН) центраторы автоматически обеспечивают калибровку и центровку торцов труб. Затем стальные трубы сваривают с помощью электродуговой (ручной, полуавтоматической и автоматической) сварки, в том числе под слоем флюса или в зоне защитных газов, например СО2, а также с помощью электроконтактной и газопрессо-

вой сварки (магистральные трубопроводы).

При сварке газовых труб внутридомо-вых систем трубопроводов, вентиляционных стальных воздуховодов преимущество отдают электродуговой сварке в зоне или под защитой углекислого газа.

Винипластовые и стеклянные трубы сваривают в струе горячего воздуха

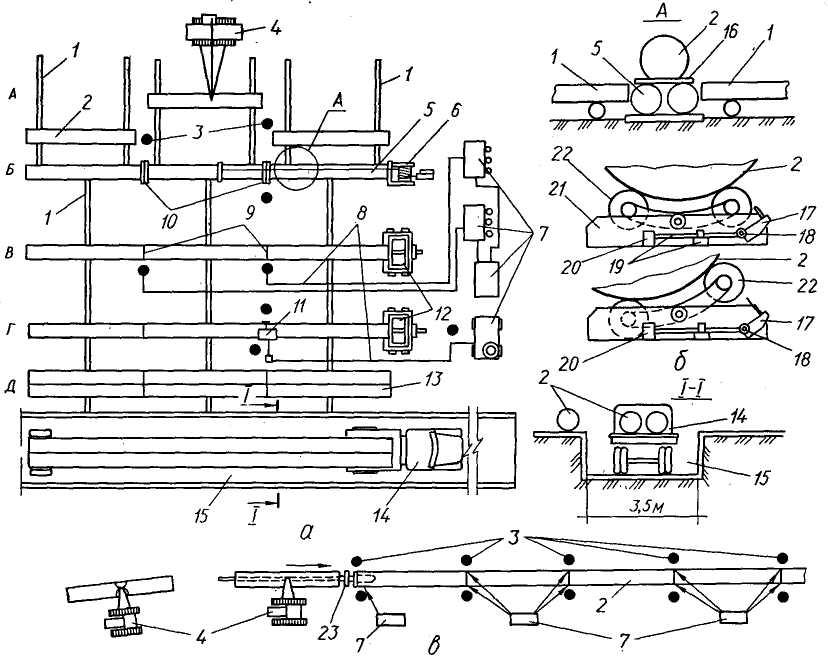

Рис. XII.4. Технологические схемы заготовки и сварки звеньев труб на полевой типовой сварочной базе (БАС-1):

а — схема оборудования базы; б — роликовая опора в момент сварки и сброса звена труб после сварки; в — схема организации сварки бесконечной плети труб диаметром 1220 мм на трассе; / — стеллаж; 2 — труба; 3 — рабочие места'сварщиков, монтажников и машинистов; 4 — трубоукладчик; 5 — сборочный стенд; 6 — лебедка; 7 — сварочные самоходные четырехпостовые установки (типа СЧУ-2); 8— кабель; 9 — корневые швы. сваренные в среде СО2 полуавтоматом А-547-р; 10 — наружные центраторы; // — окончательно заполненный сварной стык под слоем флюса; 12 — торцевые вращатели; 13 — подготовленные к отправке звенья труб; 14 — трубовоз; 15 — въездная траншея; 16 — кондуктор; П — предохранительный рычаг; 18 — боек: 19 — рычаг сброса: 20 — защелка; 21 — корпус; 22 — опорные ролики; 23 — внутренний центратор

при 220 °С с давлением, не превышающим 0,1 МПа.

Электродуговая сварка стыков стальных труб (рис. XI 1.3, д) осуществляется при повороте их вокруг своей оси (поворотные стыки) и без поворота (неповоротные или потолочные стыки).

Сварку неповоротных стыков (рис. XI 1.3, ё) ведут в два или три слоя, начиная с нижней образующей трубы в 50 мм от вертикального диаметра. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров — прерывным (как показано на рис. ХП.З, е стрелками).

Неповоротные стыки больших диаметров и при форсированных сроках работ

выполняют одновременно два или три сварщика по схемам, представленным на рис. ХП.З. к, л, м.

На сварочных базах (стационарных или полустационарных) сварку труб в звенья чаще всего выполняют под слоем флюса с применением сварочной головки типа ПТ-56 (рис. ХП.З, ж), а корень шва сваривают под защитой углекислого газа с помощью полуавтомата А-547-р (рис. ХП.З, и).

Для сборки и сварки труб в звенья или секции длиной до 40 м в полевых условиях оборудуют трубосварочные базы вблизи трассы и вдоль нее через каждые 15...30 км (в зависимости от рельефа и ситуации местности). Техно-

логическая схема процесса сборки и сварки, а также оборудования типовой базы БАС-1 показана на рис. XI 1.4, а.

Готовые изделия грузят на трубовозы, доставляют на трассу и раскладывают вдоль траншеи (или опор) под некоторым углом к их оси. Затем после соответствующей подготовки их собирают с помощью гидравлического центратора в бесконечную нить.

Общий ритм сменной работы сварочной колонны, оснащенной четырехпо-стовыми сварочными установками типа СЧУ-2 (рис. XII.4, б), достигает 300 и более стыков в смену. Электропитание сварочных постов осуществляют установками типа ПАУ-500 или ПАУ-1000, смонтированными на тракторных шасси.

Для сварки монтажных неповоротных, или потолочных, стыков на дне траншеи устраивают специальные приямки длиной 1,5 м, расположенные симметрично по каждую сторону свариваемого стыка. Глубина приямков — 60...70 см, а ширина равна ширине траншеи.