- •М.Ф. Меняев

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •1.3. Информационное пространство организации

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •1.5. Процесс управления организацией

- •Глава 1. Информация и управление организацией

- •Глава 1. Информация и управление организацией

- •Глава 2. Информационные системы управления производством учетного типа

- •2.1. Управление предприятием на базе учетных показателей

- •Глава 2. Информационные системы управления производством учетного типа

- •2.2. Классификация ис учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •2.3. Информационные ресурсы офисных ис

- •2.3.1. Процессы учета в ис

- •Глава 2. Информационные системы управления производством учетного типа

- •2.3.2. Функциональное содержание основных модулей ис

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •2.3.3. Документооборот и управленческие системы

- •Глава 2. Информационные системы управления производством учетного типа

- •Практикум: выполнение информационных операций в учетных ис1

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •4.2. Ввод начальных остатков по кассе и расчетному счету.

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Оформление договора

- •Глава 2. Информационные системы управления производством учетного типа

- •Контроль взаиморасчетов

- •Регистрация оплаты по договору

- •Глава 2. Информационные системы управления производством учетного типа

- •Выписка счета

- •Регистрация оплаты счета

- •Контроль взаиморасчетов

- •Оформление документов на отгрузку

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Регистрация счета поставщика

- •Глава 2. Информационные системы управления производством учетного типа

- •Оприходование товара на склад

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •Глава 2. Информационные системы управления производством учетного типа

- •3.1. Информационные потоки финансовых организаций

- •3.2. Банковские информационные системы

- •Глава 3. Финансовые организации и их информационные системы

- •Глава 3. Финансовые организации и их информационные системы

- •3.3. Информационные системы фондового рынка

- •Глава 3. Финансовые организации и их информационные системы

- •Глава 3. Финансовые организации и их информационные системы

- •Глава 3. Финансовые организации и их информационные системы

- •Глава 4. Информационные системы управления аналитического типа

- •Глава 4. Информационные системы управления аналитического типа

- •4.2. Метод планирования

- •4.4. Компьютеризированное

- •5.1. Основные положения системы качества

- •Глава 5. Информационные системы cals-технологии

- •Глава 5. Информационные системы cals-технологии

- •5.2. Методы cals-технологии

- •Глава 5. Информационные системы cals-технологии

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •6.4. Системы календарно-сетевого планирования

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •6.6. Программные средства управления проектами

- •Глава 6. Информационные системы управления проектами

- •6.7. Разработка проекта

- •Глава 6. Информационные системы управления проектами

- •6.7. Процесс управления проектом1

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Практикум: разработка проектов с помощью системы финансового моделирования

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Практикум: разработка инвестиционного паана в системах управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Практикум:

- •Разработка операционного паана

- •И финансовый анализ инвестиционного проекта

- •В системах управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •Глава 6. Информационные системы управления проектами

- •7.1. Концепция планирования ресурсов предприятия

- •Глава 7. Интегрированные системы управления бизнесом

- •7.2. Информационные системы планирования и управления ресурсами организации

- •Глава 7. Интегрированные системы управления бизнесом

- •Глава 7. Интегрированные системы управления бизнесом

- •Глава 7. Интегрированные системы управления бизнесом

- •Глава 7. Интегрированные системы управления бизнесом

- •7.3. Организация данных в ис

- •Глава 7. Интегрированные системы управления бизнесом

- •Глава 7. Интегрированные системы управления бизнесом

- •Глава 7. Интегрированные системы управления бизнесом

- •7.4. Многоуровневый план развития информационной системы управления производством

- •Глава 7. Интегрированные системы управления бизнесом

- •Глава 8. Инфосистема учета и отчетности в интегрированных ис

- •8.1. Модули внешнего учета

- •Глава 8. Инфосистема учета и отчетности в интегрированных и с

- •Глава 8. Инфосистема учета и отчетности в интегрированных ис

- •Глава 8. Инфосистема учета и отчетности в интегрированных ис

- •8.2. Финансовый менеджмент

- •Глава 8. Инф о система учета и отчетности в интегрированных ис

- •Глава 8. Инфосистема учета и отчетности в интегрированных ис

- •8.4. Финансовая информационная система

- •Глава 8. Инфосистема учета и отчетности в интегрированных ис

- •8.5. Модуль «Управление инвестициями»

- •Глава 9. Инфо система логистики в интегрированных ис

- •Глава 9. Инфосистема логистики в интегрированных ис

- •9.2. Планирование производства и сбыта продукции

- •9.2.1. Система закупок и управления запасами

- •Глава 9. Инфбсистема логистики в интегрированных ис

- •Глава 9. Инфосистема логистики в интегрированных ис

- •Глава 9. Инфо система логистики в интегрированных ис

- •9.2.2. Планирование производства

- •9.2.3. Планирование потребности в материалах

- •9.2.4. Управление заказом клиента

- •Глава 9. Инфо система логистики в интегрированных ис

- •Глава 9. И н ф.О система логистики в интегрированных ис

- •9.3. Информационная система закупок и управления запасами

- •9.4. Модуль «Техобслуживание и ремонт оборудования»

- •Глава 9. Инфосистема логистики в интегрированных ис

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •10.1. Администрирование персонала

- •10.1.1. Учет сотрудников фирмы

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •10.1.2. Инфо-типы сотрудников фирмы

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •10.2. Расчет заработной платы и окладов

- •10.3. Планирование и развитие персонала

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •10.4. Планирование затрат

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •10.5. Информационная система «Управление персоналом»

- •Глава 10. Основньіе функциональности инфосистемы «Управление персоналом»

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •Глава 10. Основные функциональности инфосистемы «Управление персоналом»

- •11.1. Основные подходы к реализации проекта

- •11.2. Среда внедрения

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •11.3. Модель внедрения ис

- •11.4. Проектная группа

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •11.5. Организационно-экономическое по бизнес-инжиниринга

- •Глава 11

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •11.6. Практика инжиниринга ис управления

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •Глава 11. Организационные мероприятия информационного инжиниринга

- •11.7. Информационный консалтинг

- •Глава 12. Динамические методы управления информационным пространством организации

- •Глава 12. Динамические методы управления информационным пространством организации

- •12.1. Метод динамического управления организационными структурами

- •Глава 12. Динамические методы управления информационным пространством организации

- •Глава 12. Динамические методы управления информационным пространством организации

- •Глава 12. Динамические методы управления информационным пространством организации

- •Глава 12. Динамичеркие методы управления информационным пространством организации

- •Глава 12. Динамические методы управления информационным пространством организации

- •12.3. Основы моделирования

- •Глава 12. Динамические методы управления информационным пространством организации

- •13.1. Классификация систем электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13.. О с н о в ы применения электронного бизнеса

- •13.3. Организационные структуры систем электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •13.4. Методы организации системы электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •Глава 13. Основы применения электронного бизнеса

- •13.5. Торговая Интернет-система

- •Глава 13. Основы применения электронного бизнеса

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14.-Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Практикум: управление информацией на корпоративном веб-узле

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Специальные объекты

- •Глава 14. Система разработки веб-узла предприятия

- •Практикум: применение компонентов frontpage для формирования корпоративного веб-узла

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 14. Система разработки веб-узла предприятия

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.2. Интегрированная платформа для электронного бизнеса

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.3. Система управления связями с клиентом

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.3.1. Бизнес-архитектура crm

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.3.2. Функции аналитического crm

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.3.3. Реализация аналитического crm

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.3.4. Перспективы развития crm-платформы

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.4. Взаимодействие предприятия

- •15.4.1. Привлечение клиентов: процессы управления маркетингом

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.4.2. Заключение сделки: процессы управления продажами

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.4.3. Выполнение сделки

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.4.4. Сервисное обслуживание: процессы управления сервисом

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегии в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •15.7.2. Реализация процесса стратегического управления с помощью sem-системы

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 15. Метод динамических стратегий в системе управления организацией

- •Глава 1. Информация и управление организацией 6

- •Глава 7. Интегрированные системы

- •Меняев Михаил Федорович системы управления организацией

- •150049, Ярославль, ул. Свободы, 97.

- •123022, Г. Москва, Столярный пер., д. 14, п. 2

Глава 4. Информационные системы управления аналитического типа

состава изделия (Bill of Materials). На основе плана выпуска изделия формировались производственные планы и рассчитывались объемы закупки материалов и комплектующих изделий. Эти системы опирались на ряд известных методов управления, среди них метод статистического управления запасами (Statistical Inventory Control, SIC), метод планирования потребностей в производственных мощностях (Capacity Requirements Planning, CRP) и др.

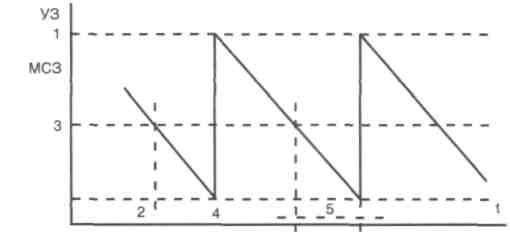

В основе метода статистического управления запасами лежит схема организации цикла запасов, приведенная на рис. 4.1. На схеме показана последовательность формирования страхового запаса в размере, например, суточной потребности и определения точки заказа — уровень складских запасов, при снижении до которого необходимо спланировать заказ поставщику, и уровень пополнения запаса товара на складе — то количество товара, выше которого не рекомендуется повышать уровень складского запаса конкретного товара. Время между получением товара на склад и отправлением заказа определяется как время задержки заказа.

Цикл запасов

V3 — уровень запасов, МСЗ — минимальный страховой запас;

1 — количество в заказе; 2 — заказ отправлен; 3 — точка заказа;

4 — заказ получен; 5 — время задержки заказа

Используя показанный алгоритм, можно сформулировать требование к реализации SIC-системы: по мере того как уровень запасов приобретаемых или производимых типов изделия падает ниже точки заказа, определенной в главной записи изделии, SIC-система планирует производство или приобретение дополнительного количества изделия.

111

СИСТЕМЫ

УПРАВЛЕНИЯ

ОРГАНИЗАЦИЕЙ

4.1. Метод планирования

материальных потребностей

В конце 60-х годов XX в. в условиях автоматизации промышленных предприятий было предложено рассматривать в комплексе производственные, снабженческие и сбытовые подразделения. Метод планирования потребностей в материалах, сокращенно MRP-метод (Material Requirements Planning), позволил оперативно корректировать плановые задания в процессе производства (при изменении потребностей, корректировке заказов, недостатке ресурсов, отказах оборудования).

MRP-метод планирования определяет на заданные интервалы времени потребности в материалах, необходимых для изготовления изделий, учитывая информацию о составе изделия, состоянии складов и незавершенного производства, а также заказов и планов-графиков производства. Его функции состоят в следующем:

упорядочение заказов, например, по приоритетам или по срокам отгрузки;

формирование объемного плана-графика производства. Обычно он создается по группам продукции и может быть использован для планирования загрузки производственных мощностей;

детализация состава изделия до уровня заготовок, полуфабрикатов, узлов и комплектующих, для каждого изделия, попавшего в план-график производства;

определение графика выпуска узлов и полуфабрикатов в соответствии с планом-графиком производства, а также оценка потребности в материалах и комплектующих изделиях и назначение сроков их поставки в производственные подразделения.

112

В отличие от методов теории управления запасами, предполагающих независимый спрос на всю номенклатуру, MRP часто называют методом расчетов для номенклатуры «зависимого спроса», т. е. формирования заказов на узлы и комплектующие изделия в зависимости от заказа на готовую продукцию (рис. 4.2).