- •Тема 1. Теоретико-методологічні основи організації виробництва

- •1.1. Предмет, методи і зміст курсу "Організація виробництва"

- •1.2. Сутність та поняття організації виробництва

- •1.3. Функції, завдання та напрями організації виробництва

- •1.4. Основи теорії організації виробництва

- •1.5. Поняття, характеристики та основні типи систем

- •1.6. Системний підхід до організації виробництва

- •Тема 2. Виробничий процес і організаційні типи виробництва

- •2.1. Визначення виробничого процесу та його основних елементів

- •2.2. Класифікація виробничих процесів залежно від призначення та ролі у процесі виробництва

- •2.3. Класифікація виробничих процесів за технологічною ознакою

- •2.4. Основні принципи організації виробничого процесу на підприємстві

- •2.5. Організаційні типи виробництв та їхня техніко-економічна характеристика

- •2.6. Одиничний та партіонний методи організації виробництва

- •Тема 3. Організація виробничого процесу в часі

- •3.1. Сутність організації виробничого процесу в часі. Структура виробничого циклу

- •3.2. Розрахунок тривалості технологічного циклу з урахуванням різних видів руху предметів праці

- •3.3. Аналіз тривалості технологічного циклу простого процесу виробництва

- •3.4. Особливості мінімально-уривчастої системи організації виробничого процесу в часі

- •3.5. Вплив дублюючих робочих місць на тривалість технологічного циклу

- •3.6. Структура складного виробничого процесу й розрахунок тривалості його циклу

- •3.7. Технологічний цикл у багатономенклатурному виробництві

- •Тема 4. Побудова виробничої структури у просторі

- •4.1. Характеристика виробничої структури підприємства

- •4.2. Склад і класифікація основних виробничих ланок

- •4.3. Особливості спеціалізації виробничих ланок підприємства

- •Тема 5. Організація потокового та автоматизованого виробництва

- •5.1. Характеристика потокового виробництва, його основні ознаки

- •5.2. Класифікація потокових ліній

- •5.3. Розрахунок параметрів безперервно-потокових ліній

- •Дсту 2960-94, 6.19. Регламентований ритм

- •5.4. Основні види конвеєрів у безперервно-потоковому виробництві та розрахунок їхніх параметрів

- •5.6. Особливості організації перервно-потокових (прямоточних) ліній

- •5.7. Основи проектування перемінно-потокових ліній

- •2. Розрахунок робочих тактів (г) за фондом робочого часу на виготовлення окремих груп виробів.

- •3. Розрахунок часткового (виробничого) такту через кількість робочих місць і трудомісткість окремих виробів.

- •5.8. Складання план-графіка (стандарт-плану) роботи перемінно-потокової лінії

- •5.9. Організація автоматичних потокових ліній

- •5.9.1. Типи автоматичних потокових ліній

- •5.9.2. Розрахунок автоматичних потокових ліній

- •5.9.3.Організація роторно-конвеєрних потокових ліній

- •5.9.4. Організаційні основи гнучкого автоматизованого виробництва (гав)

- •Розділ 6. Комплексна підготовка виробництва до випуску нової продукції

- •6.1. Зміст і завдання підготовки виробництва

- •6.2. Науково-дослідна підготовка виробництва

- •6.3. Конструкторська підготовка виробництва

- •6.4. Технологічна підготовка виробництва

- •6.5. Організаційна підготовка виробництва та перехід на випуск нової продукції

- •7.1. Основні поняття і визначення сітьового планування та управління

- •7.2. Правила побудови сітьового графіка

- •7.3. Впорядкована нумерація подій сітьового графіка

- •7.4. Оцінка часу виконання робіт сітьового графіка

- •7.5. Розрахунок параметрів сітьового графіка

- •7.6. Оптимізація сітьових графіків за часом

- •7.7. Оптимізація сітьових графіків за трудовими ресурсами з вільним обміном ресурсами

- •7.8. Використання сітьового графіка на стадії оперативного управління

- •Розділ 8. Організація трудових процесів і робочих місць

- •8.1. Сутність і завдання організації праці

- •8.2. Поділ і кооперація праці на підприємстві

- •8.3. Організація й обслуговування робочих місць

- •8.4. Умови праці

- •8.5. Робочий час. Режим праці та відпочинку. Працездатність

- •Тема 9. Нормування праці

- •9.1. Сутність нормування праці та його значення

- •9.2. Класифікація затрат робочого часу

- •9.3. Об'єкти нормування праці та методи дослідження трудових процесів

- •9.4. Норми затрат праці

- •Тема 10. Організаційно-виробниче забезпечення якості та конкурентоспроможності продукції

- •10.1. Якість продукції та методи її визначення

- •10.2. Конкурентоспроможність продукції та методи її визначення

- •10.3. Стандартизація

- •10.4. Сертифікація

- •10.5. Методика визначення технічного рівня і якості продукції під час створення нових виробів

- •10.5.1. Визначення коефіцієнтів зміни показників

- •10.5.2. Методика визначення коефіцієнта важливості (пріоритету) показників

- •10.6. Організація технічного контролю якості продукції на підприємстві. Функції відділу технічного контролю (втк)

- •10.6.1. Структура втк

- •10.6.2. Види технічного контролю якості продукції на підприємстві

- •10.6.3. Методи технічного контролю якості продукції. Основи статистичного методу управління якістю продукції

- •10.6.4. Облік та аналіз браку продукції на підприємстві

- •Тема 11. Організація допоміжних виробництв підприємства

- •11.1. Основи організації та загальна характеристика допоміжного виробництва

- •11.2. Організація ремонтного господарства промислового підприємства

- •11.2.1. Методи і види ремонтного обслуговування основних фондів на підприємстві

- •11.2.2. Ремонтний цикл та його структура

- •11.3. Організація інструментального господарства підприємства

- •11.3.1. Організаційно-виробнича структура інструментального господарства

- •11.3.2. Нормування потреби та запасів інструментів

- •11.3.3. Класифікація і індексація інструменту

- •11.3.4. Планування забезпечення виробництва технологічною оснасткою

- •11.4. Організація енергетичного господарства підприємства

- •11.4.1. Структура енергетичної галузі України

- •11.4.2. Основи функціонування оптового ринку електроенергії України

- •11.4.3. Організаційна та виробнича структура вге

- •11.4.4. Прогнозування і планування енергопостачання

- •11.4.5. Шляхи економії енергетичних ресурсів на підприємстві

- •Тема 12. Організація обслуговуючих господарств підприємства

- •12.1. Організація складського господарства промислового підприємства

- •12.2. Організація транспортного господарства

- •12.2.1. Завдання та принципи організації транспортного господарства

- •12.2.2. Класифікація транспортних засобів

- •12.2.3. Планування роботи транспортного господарства

- •12.2.4. Організаційна структура транспортного господарства

- •13.1. Виробнича система та її сутність

- •13.2. Склад і структура виробничої системи

- •13.3. Форма та процес організації виробничої системи

- •13.4. Закони організації виробничих систем

- •1. Універсальні закони організації виробничих систем.

- •2. Закони статики організації виробничих систем.

- •3. Закони розвитку виробничих систем.

- •13.5. Принципи організації виробництва

11.2.2. Ремонтний цикл та його структура

Основою системи РО є її нормативна база, яка дає змогу раціонально планувати та виконувати ремонтні роботи та міжремонтне обслуговування обладнання виробничого підприємства.

Нормативна база РО складається з нормативів визначення строків виконання ремонтних робіт та переліку ремонтних операцій: тривалість міжремонтних циклів, структура ремонтного циклу, тривалість планових простоїв обладнання у ремонті.

ДСТУ 2960-94, 10.11. Ремонтний цикл

Найменші повторювані інтервали часу, протягом яких виконуються усі встановлені види ремонту в певній послідовності та відповідно до вимог нормативних і технічних документів.

ДСТУ 2960-94, 10.12. Структура ремонтного циклу

Перелік та послідовність планових ремонтів устаткування, що циклічно повторюються за видами протягом ремонтного циклу.

ДСТУ 2960-94, 10.15. Міжремонтний період Час між двома плановими ремонтами, що виконуються послідовно.

Тривалість міжремонтних періодів залежить від конструктивних особливостей обладнання, умов його експлуатації, матеріалу, що обробляється на устаткуванні, та від типу виробництва.

Міжоглядовий період - період часу між двома черговими оглядами чи між оглядом і черговим плановим ремонтом.

ДСТУ 2960-94, 10.13. Тривалість ремонту Регламентований час простоювання устаткування в ремонті, що складається з часу передавання в ремонт, власне ремонту та приймання відремонтованого устаткування.

Для визначення тривалості ремонтного циклу, міжремонтного та міжоглядового періодів можна рекомендувати розробити для кожного підприємства окремі значення показників які враховують вказані фактори, отримані на основі результатів досліджень та даних практичної діяльності підприємства.

Наприклад, для малих та середніх металоріжучих верстатів з строком використання до 20 років, тривалість ремонтного циклу може бути розрахована за формулою:

![]()

де рв - коефіцієнт для визначення типу виробництва: для масового та крупносерійного він дорівнює 1, серійного -1,3, дрібносерійного та одиничного- 1,5;

Д„ - коефіцієнт, що враховує рід оброблюваного матеріалу на верстаті: для конструкційних сталей дорівнює 1, для чавуну та бронзи -0,8;

Ру - коефіцієнт, що залежить від умов експлуатації обладнання: для механічних цехів з нормальними умовами він дорівнює 1, з запорошеними та вологими умовами використання верстатів - 0,8;

/З ~ коефіцієнт, який характеризує групу обладнання, наприклад, для легких та середніх верстатів він дорівнює 1.

Послідовність чергування ремонтних робіт при виконанні капітальних (К), середніх (С), малих (М) ремонтів та оглядів (О) за час ремонтного циклу обладнання є структурою ремонтного циклу.

Розглянемо декілька типових структур ремонтного циклу для виробничого обладнання промислового підприємства:

1. Для металоріжучих верстатів легких та середніх, вагою до 10 т за тривалості ремонтного циклу Т і = 72 місяці (6 років) маємо:

К-О-М-О-М-О-С-О-М-О-М-О-М-О-С-О-М-О, (11.2)

або

![]()

2. Для металоріжучих великих та тяжких верстатів вагою 10-100 т за тривалості ремонтного циклу Т = 72 місяці (6 років) передбачається по три огляди "О" після кожного ремонту:

К-О-О-О-М-О-О-О-М-О-О-О-С-О-О-О-М-О- О-О-М-О-О-О-М-О-О-О-С-О-О-О-М-О-О-О, (11.4)

або![]()

3. Для електричних кабельних мереж підприємства за тривалості ремонтного циклу Т = 168 місяці (14 років) маємо:

К-М-М-М-С-М-М-М-С-М-М-М-С- -С-М-М-М, (11.6)

або![]()

4. Для трансформаторів електропідстанцій напругою 35/10/0,4 кВ, за тривалості ремонтного циклу Т t = 180 місяці (15 років) маємо:

К-М-М-М-М-М-М-М-М-М-М-М-М-М-М, (11.8)

або![]()

Тривалість міжремонтного періоду дорівнює:

![]()

Тривалість міжоглядового періоду дорівнює:

![]()

де п( , п , по - кількість середніх, малих ремонтів та оглядів;

Т t - тривалість ремонтного циклу для певного виду обладнання (устаткування), місяців.

Кількість планових ремонтів усіх видів протягом ремонтного циклу можна розрахувати за такими формулами.

При п = 1

маємо:

При пс =1, пк = 0, наприклад, для електроосвітлювального обладнання та вимірювальних приладівпідприємства, маємо:

![]()

При пс - 0, пк = 1, наприклад для трансформаторів електричних підстанцій підприємств напругою 35/10/0,4 кВ, маємо:

![]()

Розрахуємо показники ии, пк для трансформатора електричної підстанції напругою 35/10/0,4 кВ промислового підприємства.

Попередньо задана тривалість ремонтного циклу Т г =180 місяців, тривалість t = 12 місяців, кількість середніх ремонтів пс= 0. Тоді відповідно до (11.16) маємо:

п = 180/12 -1 = 15-1 = 14; тоді п = 1, структура ремонтного циклу трансформатора буде (Г'К" + 14"М").

11.2.3. Визначення обсягів ремонтних робіт Визначення обсягів ремонтних робіт провадять за їхнього планування на підприємстві. Труднощі виникають під час визначення обсягів ремонтних робіт. Це пов'язано з тим, що не завжди вдається визначити фактичний стан зносу обладнання при його огляді та розбиранні.

Для зведення обсягу ремонтних робіт до якоїсь середньої величини використовують метод умовних ремонтних одиниць.

ДСТУ 2960-94, 10.23. Ремонтна одиниця

Трудомісткість ремонту устаткування, яке приймається за еталон для визначення складності ремонту.

Ремонтна одиниця використовується для вимірювання трудомісткості ремонтних робіт. Кожну модель обладнання можна характеризувати визначеною категорією складності R, яка залежить від конструктивних та технологічних особливостей та встановлює, на скільки трудомісткість цієї моделі обладнання та устаткування перевищує трудомісткість ремонтної одиниці г.

ДСТУ 2960-94, 10.22. Категорія ремонтної складності

Якісна характеристика конструктивних та технологічних особливостей устаткування, яка обумовлює трудомісткість його ремонту та вимірюється у ремонтних одиницях.

Наприклад, категорія в 10R зазначає, що верстат належить до 10-ої категорії складності ремонту, а трудомісткість виконання ремонтних робіт дорівнює 10 умовним ремонтним одиницям (УРО).

Категорія складності кожної моделі обладнання в R визначається на основі розрахункової формули. Початковими даними для розрахунків обсягів ремонтних робіт слугують технічні характеристики обладнання, вказані у його паспорті. Категорії складності ремонтів визначені та опубліковані у нормативних документах для усіх основних моделей технологічного, підйомно-транспортного, електротехнічного, теплоенергетичного обладнання промислових підприємств. Категорія складності ремонтів визначається шляхом зіставлення трудомісткості капітального ремонту будь-якого обладнання з агрегатом еталоном.

Для технологічного обладнання промислового підприємства як еталон прийнято токарно-гвинторізний верстат моделі ІК62. Категорія складності ремонту цього верстата дорівнює 11 УРО, тобто одна УРО відповідає 1/11 частини трудомісткості капітального ремонту верстата моделі 1К62.

Для електротехнічного обладнання промислового підприємства за еталон прийнято асинхронний електродвигун з короткозамкну-тим ротором потужністю 0,6 кВт у захисному виконанні. Категорія складності цього електродвигуна дорівнює 1R. Електродвигуни потужністю 5-Ю кВт мають категорію складності ремонтів у захисному виконанні 2,1 УРО, для закритого виконання - 2,46 УРО.

Трудомісткість ремонту F кожного виду обладнання визначають за такою формулою у нормо-годинах або людино-годинах.

F=fR, (П.17)

де/ - нормативна трудомісткість одної УРО у нормо-годинах або людино-годинах;

R - категорія складності ремонту обладнання.

Надамо нормативи трудомісткості виконання ремонтних робіт на І(одну) УРО, які використовують при розрахунках обсягів ремонтів технологічного, підйомно-транспортного (табл. 11.1) та електротехнічного обладнання (табл. 11.2).

Таблиця 11.1. Нормативи трудомісткості ремонтних робіт для технологічного і нідйомно-транспортного обладнання, нормо-годин

|

Найменування робіт |

Види ремонтів та робіт з технічного догляду обладнання | ||||||

|

Промивка |

Перевірка точності |

Огляд до капремонту |

Огляд |

Види ремонтів | |||

|

Малий |

Середній |

Капітальний | |||||

|

Слюсарні |

0,35 |

0,4 |

1,0 |

0,75 |

4,0 |

16,0 |

23,0 |

|

Верстатні |

- |

- |

0,1 |

0,1 |

2,0 |

7,0 |

10,0 |

|

Фарбування |

. |

- |

- |

- |

од |

0,5 |

2,0 |

|

Усього,/„ |

0,35 |

0,4 |

1,1 |

0,85 |

6,1 |

23,5 |

35 |

Таблиця 11.2 Норми часу для розрахунків трудомісткості робіт електротехнічного обладнання промислового підприємства, нормо-годин

|

Види ремонтів |

Електрослюсарні |

Верстатні |

Інші |

Усього |

|

Малий |

1,0 |

0,2 |

- |

1,2 |

|

Середній |

5,0 |

1,0 |

1,0 |

7,0 |

|

Капітальний |

11,0 |

2,0 |

2,0 |

15,0 |

Трудомісткість робіт F для часу одного ремонтного циклу визначається за формулою:

![]()

Де FM, Fc, FK, відповідно, трудомісткість малого, середнього та капітального ремонту у нормо-годинах;

пм, пс , пк, відповідно, кількість малих, середніх ремонтів за один ремонтний цикл при п=\.

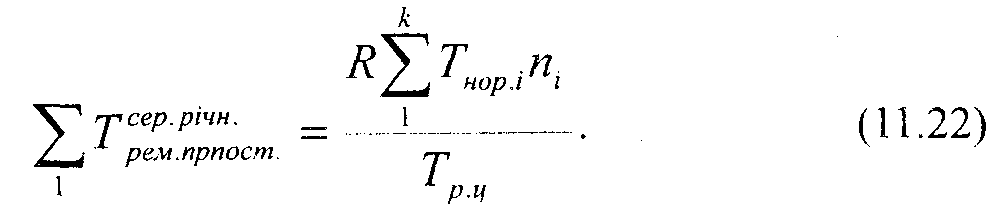

Середньорічний обсяг ремонтних робіт F можна розрахувати у показниках нормо-годин за формулою:

де к - кількість видів ремонтів протягом одного ремонтного циклу;

/нІ- нормативна трудомісткість і'-го виду ремонту для 1-ої категорії складності 1 (одна) УРО;

п — кількість ремонтів і-го виду;

R - категорія складності ремонту;

Т - тривалість ремонтного циклу у роках.

ДСТУ2960-94, 9.10. Простої устаткування

Тимчасова бездіяльність встановленого устаткування, призначеного до використання у процесі виробництва. Примітка. Простої можуть бути планові і непланові.

Тривалість простоїв устаткування у ремонті залежить від виду ремонту, категорії складності устаткування, яке ремонтується. Тривалість простоїв диференціюється для устаткування автоматизованого та неавтоматизованого виробництва. Наприклад, для усіх видів устаткування норматив простоїв устаткування у капітальному ремонті на 1 (одну) УРО становить при праці ремонтної бригади в одну зміну -одну добу, а у дві зміни - 0,54 доби, у три зміни - 0,41 доби.

Тривалість простоїв устаткування у ремонті визначають за формулою:

![]()

де F- трудомісткість ремонту, нормо-годин, людино-годин;

K - кількість ремонтних робітників у зміну, осіб; t - тривалість однієї зміни, год; s - кількість змін на добу під час виконання ремонту; к - коефіцієнт виконання норм часу.

Якщо є норматив простою обладнання Тнор у ремонті, то можна порахувати тривалість простою обладнання Тремпрост-.

![]()

Загальний час простоїв устаткування в ремонтах у розрахунку на один рік визначаютьтак:

Тоді коефіцієнт простоїв устаткування в ремонті k , який враховується у разі обчислення необхідної кількості устаткування для виконання виробничої програми підприємства, визначення пропускної спроможності ділянок, цехів, визначають так:

![]()

де jF - номінальний фонд часу роботи устаткування за один рік;

Д - кількість робочих днів за рік;

d - тривалість зміни;

s - кількість змін за рік.

Терміни виведення устаткування в ремонт встановлюють на підставі структури ремонтного циклу, періодичності виконання окремих видів ремонтів. Заплановані терміни ремонтів устаткування зазначають у план-графіку ремонтних робіт, які складають для кожного окремого цеху підприємства на місяць, квартал, рік. Для кожного агрегата, який планується відремонтувати, вказують дату та вид останнього ремонту, трудомісткість майбутнього ремонту та плановий простій у днях.

Річний план ремонтів складає відділ головного механіка (ВГМ) підприємства за участі інженерів-механіків відповідних цехів, узгоджує начальник з виробництва та затверджує головний інженер заводу (підприємства).

Контроль за дотриманням виконання план-графіків ремонтних робіт устаткування покладається на ВГМ.

Велике значення для підвищення ефективності ремонтів має їхня раціональна організація. Раціональну організацію виконання капітальних ремонтів технологічного устаткування на підприємстві забезпечують такі заходи:

попереднє виконання усіх підготовчих робіт, пов'язаних з розробкою технічної документації, складанням відомостей дефектів устаткування, визначенням графіків черговості та тривалості окремих видів ремонтів, розробкою технології ремонтів тощо;

створення певного запасу змінних деталей та запасних частин;

попередня підготовка ремонтних площадок, обладнання для виконання усього спектру ремонтних робіт;

формування постійних висококваліфікованих ремонтних бригад;

безперебійне постачання ремонтних бригад усіма необхідними засобами, матеріалами, приладами та інструментами для виконання ремонтів.

Скорочення терміну виконання ремонтів можна досягнути за допомогою:

розширення обсягів виконання ремонтних робіт та використання паралельної системи виконання робіт;

вузької спеціалізації бригад;

виконання ремонтів у три зміни з використанням спільних вихідних днів;

максимуму використання механізації ручної праці ремонтних робітників.

11.2.4. Форми організації ремонтно-профілактичних робіт

Залежно від масштабів виробництва підприємства можуть застосувати три форми організації ремонтно-профілактичних робіт:

• централізовану - весь ремонтний персонал підприємства підпорядковано головному механіку;

ДСТУ 2960-94, 10.18. Централізована форма ремонту

Організація ремонту, за якої всі матеріально-технічні ремонтні засоби та виконавці зосереджені у спеціалізованих підрозділах.

• децентралізовану - всі види ремонтних робіт виконує персонал цехових ремонтних баз, що підпорядковані начальникам цехів;

ДСТУ 2960-94, 10.19. Децентралізована форма ремонту

Організація ремонту, за якої всі матеріально-технічні ремонтні засоби та виконавці розосереджені по окремих виробничих підрозділах підприємства.

• змішану - поєднує централізацію і децентралізацію: технічне обслуговування та поточний ремонт виконує ремонтний персонал виробничих цехів, а капітальний ремонт, модернізацію, виготовлення запасних частин і нестандартного устаткування - персонал ремонтно- механічного цеху.

ДСТУ 2960-94, 10.20. Змішана форма ремонту

Організація ремонту, за якої поруч із децентрачізованою формою на підприємстві існують спеціалізовані ремонтні підрозділи.

Роботи з технічного обслуговування та ремонту устаткування плануються на підприємствах у формі перспективного плану, річних і місячних планів-графіків планово-попереджувального ремонту.

Відділ головного механіка підприємства за участі планово-економічного відділу розробляє план роботи ремонтно-механічного цеху, який містить такі розділи:

виробничу програму;

чисельність персоналу;

заробітну плату;

собівартість ремонтних робіт.

Виробничу програму складають згідно з номенклатурним виразом та трудомісткістю. Вона передбачає проведення технічного або міжремонтного обслуговування, періодичних планових ремонтів і модернізації.