- •Тема 1. Теоретико-методологічні основи організації виробництва

- •1.1. Предмет, методи і зміст курсу "Організація виробництва"

- •1.2. Сутність та поняття організації виробництва

- •1.3. Функції, завдання та напрями організації виробництва

- •1.4. Основи теорії організації виробництва

- •1.5. Поняття, характеристики та основні типи систем

- •1.6. Системний підхід до організації виробництва

- •Тема 2. Виробничий процес і організаційні типи виробництва

- •2.1. Визначення виробничого процесу та його основних елементів

- •2.2. Класифікація виробничих процесів залежно від призначення та ролі у процесі виробництва

- •2.3. Класифікація виробничих процесів за технологічною ознакою

- •2.4. Основні принципи організації виробничого процесу на підприємстві

- •2.5. Організаційні типи виробництв та їхня техніко-економічна характеристика

- •2.6. Одиничний та партіонний методи організації виробництва

- •Тема 3. Організація виробничого процесу в часі

- •3.1. Сутність організації виробничого процесу в часі. Структура виробничого циклу

- •3.2. Розрахунок тривалості технологічного циклу з урахуванням різних видів руху предметів праці

- •3.3. Аналіз тривалості технологічного циклу простого процесу виробництва

- •3.4. Особливості мінімально-уривчастої системи організації виробничого процесу в часі

- •3.5. Вплив дублюючих робочих місць на тривалість технологічного циклу

- •3.6. Структура складного виробничого процесу й розрахунок тривалості його циклу

- •3.7. Технологічний цикл у багатономенклатурному виробництві

- •Тема 4. Побудова виробничої структури у просторі

- •4.1. Характеристика виробничої структури підприємства

- •4.2. Склад і класифікація основних виробничих ланок

- •4.3. Особливості спеціалізації виробничих ланок підприємства

- •Тема 5. Організація потокового та автоматизованого виробництва

- •5.1. Характеристика потокового виробництва, його основні ознаки

- •5.2. Класифікація потокових ліній

- •5.3. Розрахунок параметрів безперервно-потокових ліній

- •Дсту 2960-94, 6.19. Регламентований ритм

- •5.4. Основні види конвеєрів у безперервно-потоковому виробництві та розрахунок їхніх параметрів

- •5.6. Особливості організації перервно-потокових (прямоточних) ліній

- •5.7. Основи проектування перемінно-потокових ліній

- •2. Розрахунок робочих тактів (г) за фондом робочого часу на виготовлення окремих груп виробів.

- •3. Розрахунок часткового (виробничого) такту через кількість робочих місць і трудомісткість окремих виробів.

- •5.8. Складання план-графіка (стандарт-плану) роботи перемінно-потокової лінії

- •5.9. Організація автоматичних потокових ліній

- •5.9.1. Типи автоматичних потокових ліній

- •5.9.2. Розрахунок автоматичних потокових ліній

- •5.9.3.Організація роторно-конвеєрних потокових ліній

- •5.9.4. Організаційні основи гнучкого автоматизованого виробництва (гав)

- •Розділ 6. Комплексна підготовка виробництва до випуску нової продукції

- •6.1. Зміст і завдання підготовки виробництва

- •6.2. Науково-дослідна підготовка виробництва

- •6.3. Конструкторська підготовка виробництва

- •6.4. Технологічна підготовка виробництва

- •6.5. Організаційна підготовка виробництва та перехід на випуск нової продукції

- •7.1. Основні поняття і визначення сітьового планування та управління

- •7.2. Правила побудови сітьового графіка

- •7.3. Впорядкована нумерація подій сітьового графіка

- •7.4. Оцінка часу виконання робіт сітьового графіка

- •7.5. Розрахунок параметрів сітьового графіка

- •7.6. Оптимізація сітьових графіків за часом

- •7.7. Оптимізація сітьових графіків за трудовими ресурсами з вільним обміном ресурсами

- •7.8. Використання сітьового графіка на стадії оперативного управління

- •Розділ 8. Організація трудових процесів і робочих місць

- •8.1. Сутність і завдання організації праці

- •8.2. Поділ і кооперація праці на підприємстві

- •8.3. Організація й обслуговування робочих місць

- •8.4. Умови праці

- •8.5. Робочий час. Режим праці та відпочинку. Працездатність

- •Тема 9. Нормування праці

- •9.1. Сутність нормування праці та його значення

- •9.2. Класифікація затрат робочого часу

- •9.3. Об'єкти нормування праці та методи дослідження трудових процесів

- •9.4. Норми затрат праці

- •Тема 10. Організаційно-виробниче забезпечення якості та конкурентоспроможності продукції

- •10.1. Якість продукції та методи її визначення

- •10.2. Конкурентоспроможність продукції та методи її визначення

- •10.3. Стандартизація

- •10.4. Сертифікація

- •10.5. Методика визначення технічного рівня і якості продукції під час створення нових виробів

- •10.5.1. Визначення коефіцієнтів зміни показників

- •10.5.2. Методика визначення коефіцієнта важливості (пріоритету) показників

- •10.6. Організація технічного контролю якості продукції на підприємстві. Функції відділу технічного контролю (втк)

- •10.6.1. Структура втк

- •10.6.2. Види технічного контролю якості продукції на підприємстві

- •10.6.3. Методи технічного контролю якості продукції. Основи статистичного методу управління якістю продукції

- •10.6.4. Облік та аналіз браку продукції на підприємстві

- •Тема 11. Організація допоміжних виробництв підприємства

- •11.1. Основи організації та загальна характеристика допоміжного виробництва

- •11.2. Організація ремонтного господарства промислового підприємства

- •11.2.1. Методи і види ремонтного обслуговування основних фондів на підприємстві

- •11.2.2. Ремонтний цикл та його структура

- •11.3. Організація інструментального господарства підприємства

- •11.3.1. Організаційно-виробнича структура інструментального господарства

- •11.3.2. Нормування потреби та запасів інструментів

- •11.3.3. Класифікація і індексація інструменту

- •11.3.4. Планування забезпечення виробництва технологічною оснасткою

- •11.4. Організація енергетичного господарства підприємства

- •11.4.1. Структура енергетичної галузі України

- •11.4.2. Основи функціонування оптового ринку електроенергії України

- •11.4.3. Організаційна та виробнича структура вге

- •11.4.4. Прогнозування і планування енергопостачання

- •11.4.5. Шляхи економії енергетичних ресурсів на підприємстві

- •Тема 12. Організація обслуговуючих господарств підприємства

- •12.1. Організація складського господарства промислового підприємства

- •12.2. Організація транспортного господарства

- •12.2.1. Завдання та принципи організації транспортного господарства

- •12.2.2. Класифікація транспортних засобів

- •12.2.3. Планування роботи транспортного господарства

- •12.2.4. Організаційна структура транспортного господарства

- •13.1. Виробнича система та її сутність

- •13.2. Склад і структура виробничої системи

- •13.3. Форма та процес організації виробничої системи

- •13.4. Закони організації виробничих систем

- •1. Універсальні закони організації виробничих систем.

- •2. Закони статики організації виробничих систем.

- •3. Закони розвитку виробничих систем.

- •13.5. Принципи організації виробництва

6.5. Організаційна підготовка виробництва та перехід на випуск нової продукції

Організаційна підготовка виробництва - це комплекс заходів з організації і планування виробництва нової продукції та забезпечення процесу її виготовлення всім необхідним, серед них і: розробка і реалізація проекту організації виробничого процесу виготовлення нового виробу в просторі і часі, система організації та оплати праці персоналу; розробка матеріальних, трудових і календарно-планових нормативів; створення системи матеріально-технічного забезпечення виробництва нового виробу; складання планових калькуляцій на нові вироби, встановлення меж ціни; оформлення договірних відносин із постачальниками та споживачами; визначення економічної ефективності нової продукції.

Коло робіт з організаційної підготовки виробництва є дуже широким, їхня реалізація здійснюється зусиллями підрозділів підприємства, а в деяких випадках - із залученням сторонніх організацій (проектних, будівельних, монтажно-налагоджувальних та ін.), наприклад, якщо виникає необхідність реконструкції цеху.

У проектуванні організації виробництва в найзагальнішому вигляді можна виділити такі комплекси робіт:

1. Проектування виробничого процесу в просторі. Спеціалісти У сфері організаційного проектування і технологічні служби спочатку аналізують характер спеціалізації цехів, дільниць, ступінь завантаження устаткування і, враховуючи зміни, необхідні для виготовлення деталей та складаннях одиниць нового виробу, приймають рішення про зміну спеціалізації виробничих підрозділів, перегляд номенклатури виробів, що виготовляються, і обсягів виробництва. При цьому вибирають принцип організації виробничого процесу: предметний (варіанти спеціалізації - подетальна, повузлова, за видами готової продукції) або технологічний. Далі визначають тип виробничої структури цеху, дільниці та форму організації виробничого процесу (поточна, предметна, групова, гнучка). Потім виконують розрахунки необхідної кількості устаткування; складають планування дільниць, цеху; визначають потоки матеріалів, заготовок, напівфабрикатів, готової продукції.

Розглядають можливі варіанти організаційних структур, планувань, маршрутів руху предметів праці і вибирають найбільш раціональні.

Наступний крок - проектування виробничих процесів виготовлення продукції в часі. Вибирають ту чи іншу послідовність запуску у виробництво предметів праці, розробляють і приймають системи оперативного планування; забезпечують прийнятний рівень завантаження устаткування і виконавців робіт; визначають необхідні міжопераційні заділи; забезпечують мінімізацію тривалості виробничого циклу.

Проектування системи технічного обслуговування. Здійснюють вибір системи обслуговування виробничих процесів. Визначають: функції технічного обслуговування; підрозділи, які їх реалізують та взаємозв'язки з виробничими підрозділами; характер системи обслуговування робочих місць (черговий, планово-попереджувальний, стандартний); кількість підрозділів обслуговування (транспортного, ремонтного, інструментального, комплексного), структуру підрозділів. Розробляють регламентуючі документи, які відображають порядок задоволення заявок на обслуговування, обов'язки обслуговуючого персоналу, технологію виконання основних операцій обслуговування.

Проектування форм і систем оплати праці. Визначають кваліфікаційні характеристики і структуру робочих кадрів, проектують робочі місця і систему їхнього обслуговування.

Доцільним є використання типових проектів організації робочих місць, карт організації праці, в яких фіксують зміст трудового процесу. Системи оплати праці виконавців робіт встановлюють, враховуючи особливості їхньої діяльності в умовах усталеного виробництва та умовах освоєння нової продукції. Можливим є перегляд норм і нормативів, форм документації, наявної системи планування, обліку та оцінки діяльності підрозділів підприємства з урахуванням специфіки нової продукції.

Освоєння виробництва це початковий період промислового виробництва, протягом якого досягаються заплановані проектні техніко-економічні показники (передусім проектний випуск нових виробів в одиницю часу, проектні трудомісткість та собівартість одиниці продукції). Його характерними рисами є нестабільність техніко-економічних показників виробництва, недетермінованість робіт. Відокремлюють період освоєння для умов виробництва зі стабільною протягом тривалого часу номенклатурою продукції (серійного, масового). Участь у процесі освоєння нової продукції приймають усі відділи і служби підприємства.

У період освоєння продовжується доопрацювання нового виробу і пристосування виробництва до випуску нової продукції; робітники оволодівають новими трудовими операціями, стабілізується завантаження устаткування; собівартість і трудомісткість перших виробів (звичайно вищі, ніж запроектовані) поступово зменшують, зазвичай за гіперболічною залежністю зі зростанням обсягу випуску.

Для визначення, на якій кількості випущених виробів завершується освоєння, потрібно встановити величину рівня зниження трудомісткості на одиницю продукції, що є характерною для вже освоєних виробів цього типу.

Щоб не затягувати період освоєння, а пропозиції змін не використовувати як засіб ліквідації помилок, допущених раніше у неретельно обґрунтованих рішеннях, доцільно практикувати внесення змін тільки до початку серійного або масового випуску, а зміни в ході виробництва розглядати як надзвичайну подію.

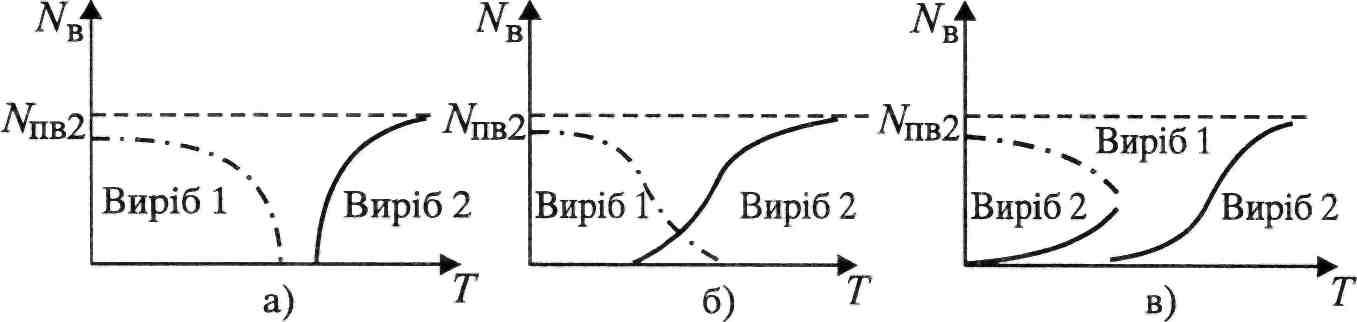

Тривалість періоду освоєння виробництва залежить від методу переходу на випуск нових виробів. Ці методи різняться передусім ступенем суміщення часу випуску замінюємої та нової продукції (або наявністю перерви між завершенням, випуску замінюваної продукції і початком випуску нової), а також співвідношенням темпів зміни обсягів їхнього випуску. Відомі такі методи переходу на випуск нових виробів: послідовний, паралельний, паралельно-послідовний (рис. 6.3).

Послідовний метод характеризується тим, що виробництво нової продукції починається після повного припинення випуску продукції, Що знімається з виробництва (рис. 6.3,а).

Паралельний метод передбачає поступове заміщення продукті, що знімається з виробництва, новою; одночасно зі скороченням обсягів виробництва замінюваної продукції, зростає випуск нової (рис. 6.3,6).

При паралельно-послідовному методі на резервних площах підприємства створюють тимчасові виробничі підрозділи, на яких починається освоєння нового виробу, випуск перших партій нової продукції, паралельно з випуском старої продукції в основних цехах. Після виготовлення певної кількості нових виробів відбувається зупинка і в основному виробництві, і на резервних площах; після цього вже для випуску нових виробів устаткування навчені кадри передають до основного виробництва (рис. 6.3,в).

Рис. 6.3. Методи переходу на випуск нового виробу: а) послідовний; б) паралельний; в) паралельно-послідовний; Ne - обсяг випуску продукції в одиницю часу; Nne2 - проектний випуск другого виробу; Т' - час

Кожен метод має свої переваги і недоліки. Послідовний найпростіше організувати, але він супроводжується значними витратами в сумарному випуску продукції. Паралельний метод вимагає додаткових виробничих площ, устаткування, людських ресурсів, а основною його перевагою є те, що вдається значно зменшити витрати в сумарному випуску продукції при освоєнні нового виробу. Цей метод використовують у масовому виробництві, особливо при реконструкції підприємства. Недоліком паралельно-послідовного методу є необхідність мати резервні площі, а також можуть бути втрати в сумарному випуску продукції під час зупинки виробництва. Однак проведення початкових етапів освоєння на додаткових, тимчасових виробничих підрозділах дає змогу швидко збільшити темпи зростання випуску продукції. Цей метод використовують у масовому виробництві під час освоєння продукції, яка суттєво відрізняється від замінюваної.

Вибір методу переходу виробництва на випуск нової продукції може відбуватися шляхом зіставлення витрат на реалізацію методу (вартість устаткування, оснащення, будівельно-монтажні роботи, витрати з підготовки кадрів та ін.) із врахуванням можливих втрат у випуску, прибутку за період освоєння нової продукції на основі укрупнених розрахунків за даними наявних аналогів.

Планування комплексної підготовки виробництва в масштабі підприємства здійснює бюро планування підготовки виробництва, підпорядковане головному інженерові (на великих заводах), або начальникові планового виробничого відділу. Основним завданням цього планування є встановлення обгрунтованих термінів початку і завершення виконання окремих її етапів, які є основою своєчасного запуску продукції у виробництво та випуску її у встановлені терміни.

При розробці плану-графіка підготовки виробництва потрібно забезпечити максимально можливе суміщення (паралельність у часі) виконання окремих етапів, робіт, конкретизувати виконавців, результати.

До основних елементів системи планування належать: створення та вдосконалення нормативів витрат часу; тривалості та вартості робіт; розробка календарних графіків початку і завершення кожного етапу, облік і контроль виконання графіків; організація планової роботи з підготовки виробництва.

Для розробки технологічних процесів за одиницю виміру у більшості нормативів прийнято деталь. Обсяг робіт із проектування та виготовлення технологічного оснащення визначають кількістю оригінальних деталей і коефіцієнтом оснащення (кількість спеціального оснащення, необхідного для виготовлення виробу / кількість найменувань оригінальних деталей у виробі).

Шляхом множення встановлених коефіцієнтів оснащення на кількість оригінальних деталей у виробі, що проектується, можна визначити орієнтовно кількість оснастки з кожного її виду.

Трудомісткість етапу підготовки визначають як суму добутків обсягу робіт етапу у натуральному вимірі на трудомісткість роботи.

Тривалість етапів підготовки виробництва (Г) укрупнено можна визначити в робочих днях за формулою:

![]()

де te - трудомісткість етапу, нормо-год;

чв - кількість виконавців етапу, чол.;

tm - тривалість зміни, год;

кви - коефіцієнт виконання норми.

Після визначення тривалості етапів будують план-графік підготовки виробництва, починаючи з його кінця, тобто від директивного строку випуску нового виробу; надалі передбачається можливість його корегування з метою ліквідації "вузьких місць". Контроль за виконанням плану шляхом порівняння планових і фактичних даних здійснює бюро (група) планування підготовки виробництва і головний інженер підприємства.

Розділ 7. СІТЬОВЕ ПЛАНУВАННЯ ТА УПРАВЛІННЯ РОЗРОБКАМИ