- •Міхєєв є.К., Соловйов і.О.

- •Мета і завдання дисципліни

- •1. Управління проектами і процесами

- •2. Управління якістю

- •4. Планування трудового процесу і нормування праці

- •5. Управління постачанням і запасами

- •2.1 Курсове проектування на матеріалах сфери виробництва і сервісу Розробка і контроль проектів організацій

- •Розміщення обладнання і планування приміщень

- •2.2 Проектування продукту і виробничого процесу Розробка нового продукту і вибір технологічного процесу.

- •Методичні особливості та інструментарій управління проектами

- •2.3 Управління якістю процесу і продукту

- •2.4 Планування трудового процесу і нормування праці

- •2.5 Календарне планування

- •2.6 Управління постачанням. Управління закупівлею

- •2. 7 Управління запасами

- •2.8 Прогнозування попиту

- •Аналітичні характеристики типових методів прогнозу

- •2.9 Системи масового обслуговування

- •Імовірнісні оцінки характеристик розімкненої смо

- •2.10 Курсове проектування на матеріалах аграрної економіко-виробничої системи

- •Ефективність планування і використання потужностей агрофірми

- •Управління проектами і процесами виробництва сільськогосподарської продукції

- •Нормування робочого часу і календарне планування в аграрному секторі

- •Управління постачанням і запасам у сільськогосподарському виробництві

- •Управління запасами матеріалів, продукції і сировини

- •Розділ 3 виробнича практика

- •3.1 Індивідуальні завдання для практики в сфері виробництва Аналіз організації як системи

- •Завдання 2. Економічна характеристика і організація діяльності:

- •Функції і складові операційного менеджменту організації

- •Управління витратами в організації аграрної сфери діяльності

- •Управління інноваційною діяльністю

- •Управління якістю

- •Управління постачанням

- •Управління закупівлею

- •Розміщення обладнання і планування приміщень

- •Планування трудового процесу і нормування праці

- •Управління попитом

- •Сукупне планування

- •Управління запасами

- •Календарне планування. Цехове управління

- •3.2 Індивідуальні завдання для практики в організаціях сервісної сфери діяльності Операційна стратегія у сфері послуг

- •Проектування послуг і вибір процесу обслуговування

- •Проектування послуг і процесу обслуговування

- •Розміщення сервісних об’єктів

- •Сукупне планування в сервісі

- •Управління товарно-матеріальними запасами в системі сервісу

- •Календарне планування роботи персоналу

- •Консалтинг операційного менеджменту

- •3.3 Програма виробничої практики з дисципліни у сфері аграрного виробництва

- •3.4 Загальні вимоги до звітів з практики

- •Форми контролю процесу проходження практики

- •Розділ 4 допоміжні матеріали до курсового проектування і виробничої практики з питань застосування аналітичних і графічних методів

- •4.1 Математичні методи аналізу і вирішення проблеми Експоненціальне виважене середнє

- •Експоненціальне згладжування

- •Прогнозування і аналіз попиту

- •Функція попиту, яка зображує залежність попиту на товари або послуги від декілька факторів

- •Прогнозування попиту з використанням коефіцієнту еластичності фактору

- •Прогнозування попиту методом усереднення

- •Прогноз попиту на базі рухомого середнього

- •Визначення життєвого циклу товару (жцт)

- •Методи управління проектами

- •Операційні технології

- •Управління якістю Контроль процесу за якісними ознаками. Р – картки

- •Контрольні r – картки розкидів

- •Індекс виробничої можливості процесу - Срк

- •Визначення функції витрат: ,

- •Втрати на одиницю виробу при n одиниць.

- •Формування вибірки

- •Розміщення виробничих і сервісних об’єктів

- •Балансування потокової лінії

- •Методи нормування праці

- •Криві зростання продуктивності праці

- •Календарне планування Правила пріоритетів для визначення черговості призначення робіт

- •Метод двох верстатів

- •Метод 3-х верстатів

- •Рішення можна отримати з рівняння ; ; Визначаються і . В такому випадку розвантаження продукції на t1 буде проходити за такою схемою (рис.4.2).

- •Витрати на підтримку запасу

- •Моделі з фіксованим обсягом. Загальні витрати

- •Модель з фіксованим обсягом у виробничому процесі

- •Модель з фіксованим обсягом і рівнем обслуговування

- •Моделі з фіксованим періодом.

- •- Поточний рівень запасу (включає вже наявні вироби).

- •Постачання у зазначений термін (своєчасне постачання)

- •4.2 Комп’ютерний інструментарій для проектних розрахунків і підготовки звітів з практики Факторний аналіз

- •Двохфакторний аналіз в Excel

- •Прогнозування в “Базі даних”

- •Кореляційно – регресійний аналіз

- •Регресійний аналіз

- •Лінійні оптимізаційні задачі

- •Порядок дій на основному етапі ( рис.4.15)

- •Для отримання звіту по результатах у вікні «Результаты поиска решений» визначити процедуру і активізувати ок. Звіт розміститься в новому листі робочої книги (рис.4.17)

- •Розподіл ресурсів у часі

- •Оптимальний розподіл ресурсів у часі

- •Алгоритм рішення

- •Аналіз оптимального розподілу ресурсів Алгоритм:

- •Управління проектами

- •Накладання проектів

- •Управління подіями

- •Контрольні події

- •Управління ресурсами

- •Управління фінансовими ресурсами

- •4.3 Загальні вимоги до структури і змісту проекту

- •Література до розділів 1-4

- •Розділ 5 приклади розробки проектів

- •Проектування технологічного циклу

- •Розрахунок організаційних і операційних характеристик підприємства

- •Розрахунок такту потоку і кількості робочих місць по операціях

- •Визначення чисельності основних виробничих робочих

- •Форма 2. Розрахунок потрібної кількості робітників

- •Встановлення виду потокової лінії

- •Планування потокової лінії

- •Вибір транспортних засобів.

- •Розрахунок наробок потокової лінії

- •Вибір організаційно-правової форми і структури органів управління підприємством

- •Економічне обґрунтування створення підприємства

- •Розрахунки об’єму початкового капіталу

- •Розрахунки прямих капітальних вкладень

- •Вибір джерел формування початкового капіталу

- •Визначення найбільш ефективного варіанту інвестицій (капітальних вкладень) для організації нового виробництва

- •5.2 Управління якістю продукції і виробничого процесу

- •Сутність загальної теорії управління якістю.

- •Органи управління якістю продукції на підприємстві

- •Методи статистичного контролю якості

- •Аналіз причин браку готової продукції

- •Аналіз першопричин

- •Аналіз першопричин при використанні відлитої заготівки

- •Література до проекту 5.2

- •5.3 Управління технологічним процесом

- •Приготування силікатної маси

- •Розрахунок потреби в сировині і матеріалах

- •Заходи до охорони навколишнього середовища

- •5.4 Проектування на основі автоматизованої системи Project Expert

- •Операційний план підприємства

- •Розробка схеми фінансування

- •Аналіз змін

- •Загально-функціональний огляд системи

- •2. Матеріали для економічного аналізу

- •Література до проекту 5.4

- •5.5. Приклад курсового проекту в аграрній сфері операційної діяльності

- •Директор

- •1. Попит на окремі види продукції 2. Можливості конкретного підприємства по випуску продукції 3. Структура розподілу виробництва по підрозділам підприємства

- •Список використаних джерел:

Аналіз першопричин

Далі необхідно виявити ті першопричини, які створюють найбільші труднощі на шляху досягнення бездефектності. Для цього використовуємо діаграму Паретто. Вона дозволить здійснити розподіл зусиль і об’єктивно уявити фактичний стан справ в зрозумілій і наочній формі. Іноді діаграму Паретто називають кривою «80/20», оскільки статистично доведено, що 80% неякісної продукції забезпечують всього 20% всіх можливих причин.

Діаграма Паретто – це схема, побудована на основі групування причин за дискретними ознаками, ранжирувана в напряму зменшення і показує кумулятивну частість. Оскільки проблеми якості обертаються значними втратами (дефектні вироби і витрати, що пов’язані з їх виробництвом), то важливо висвітлити картину розподілу цих втрат. Більшість із втрат буде обумовлена незначним числом видів основних дефектів, що спричинені невеликим числом головних чинників. Таким чином, з’ясувавши причини появи основних істотно важливих дефектів, можна усунути майже всі втрати, якщо зосередити зусилля на ліквідації саме цих причин. В цьому і полягає принцип діаграми Паретто.

Зауважимо, що простого колегіального обговорення основних причин вирішуваної проблеми недостатньо, оскільки думки різних експертів і інстанцій суб’єктивні, не завжди коректні. В основі будь-якого заходу повинна бути покладена достовірна інформація. Саме таку інформацію дозволяє отримати діаграма Паретто.

Припустимо ми з’ясували, яку проблему необхідно вирішити, зібрали дані до можливості появи дефектів в готовій продукції і можемо створити діаграму.

Аналіз першопричин при використанні відлитої заготівки

Для побудови діаграми Паретто проранжуємо можливі першопричини. Для цього розробимо форму таблиці, в якій передбачимо графи для відсотків до загального підсумку і для кумулятивних відсотків. Розташуємо дані у порядку значущості.

Устрій можна отримати, використовуючи як заготівки або круглий прокат із сталі 0.9 Г2Д-12, або литу заготівку із сталі вказаної в ТУ.

У якості приклада розглянемо другий варіант отримання устрою, тобто із литої заготівки. В цьому випадку ми одержимо такі результати, що наведені за формою наступної таблиці (табл..5.2.1) де поверхневі дефекти мають найбільший вплив на якість готового устрою, оскільки зовнішні і внутрішні дефекти злитків можуть при штампуванні перейти в поковку, що різко зменшить міцність металу, приведе до передчасного фізичного зносу.

Таблиця 5.2.1 Ранжовані значення дефектів

-

Номер

Параметри

Відсоткове співвідношення

Кумулятивний

%

1.

Поверхневі дефекти

63,3

63,3

2.

Якість штамповочного оснащення

15,9

79,2

3.

Механічна обробка

12,8

92

4.

Механічні властивості

8

100

Якість штамповочного оснащення також впливатиме на отримання бездефектної поковки.

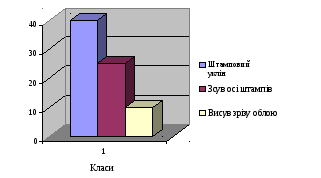

Спираючись на дані таблиці можна навести ранжирування першопричиних чинників за допомогою кругової діаграми (рис.5.4).

Рисунок 5.4 Ранжована діаграма першопричин дефектів

Наступним по значущості чинником є механічна обробка, і, нарешті, механічні властивості початкового злитка.

Тепер розмістимо дані у порядку значущості і побудуємо діаграму Паретто (рис.5.5).

Рисунок 5.5 Діаграма Паретто за кумулятивним відсотком

Рисунок 5.6 Співвідношення першопричин

У даному випадку діаграма Паретто віддзеркалює причини вирішення проблеми, що виникає в процесі виробництва, і використовується для виявлення головної з них – наявність поверхневих дефектів.

Аналіз першопричин при використовуванні круглого прокату

Якщо розглядати ступінь впливу кожної першопричини на якість устрою у разі використання округлого прокату 0.9 Г2Д-12, то при ранжуванні отримаємо наступні дані (табл..5.2.2):

Таблиця 5.2.2.Ранжовані дані у випадку використання округлого прокату

-

Номер

Параметри

Відсоткове співвідношення

Кумулятивний

відсоток

1.

Якість штампового оснащення

52,7

52,7

2.

Механічні властивості

27,1

79,8

3.

Поверхневі дефекти

12,3

92,1

4.

Механічна обробка

7,9

100

На основі даних для наочності створимо ранжовану діаграму (рис. 5.7) Паретто із причин виникнення браку готової продукції у разі використання округлого прокату.

Рисунок 5.7 Ранжувана діаграма першопричин

Рисунок 5.8. Графік Паретто

Ми бачимо, що в даному випадку вплив чинників на якість виробу змінився. Головною причиною появи браку стала якість штамповочного оснащення і далі в порядку убування:

- механічна обробка;

- поверхневі дефекти;

- механічні властивості.

Відсоткове

Р

При використанні литої заготівки собівартість готової продукції нижча, ніж при використанні округлого прокату.

Аналіз повторних чинників

Щоб визначити, які з повторних чинників в даному випадку впливають найбільше, здійснимо знайому нам процедуру їх графічного ранжування (рис.5.10 -5.13.)

Р ис

5.10. Ранжування першопричин за впливом

на якість виробу

ис

5.10. Ранжування першопричин за впливом

на якість виробу

Рисунок 5.11. Співвідношення між поверхневими дефектами

Рисунок 5.12. Вплив технологічних і технічних чинників

Рисунок 5.13 Співвідношення чинників впливу на якість.

Заходи до поліпшення якості виробу

Аналізуючи чинники, які формують дану проблему, можна вжити наступні заходи, що дозволятимуть підвищити якість виробу.

За чинником 1 (механічні властивості)

Хоча різноманітність марок сталі, що використовується, значна, краще скористатися послугами одного-двох партнерів-постачальників. Це зменшить ризик дефектного постачання і в якійсь мірі гарантуватиме високу якісну характеристику металу. Тобто продукція, що надходить повинна супроводжуватися сертифікатом якості. При цьому зміст легуючих домішок хрому, нікелю, міді і ін. не більше 0,3% кожного; зміст вуглецю не більше 0,25%.

Наявність шкідливих домішок, підвищена газонасиченість сталі суттєво впливають на деформованість злитків і, отже, на якість металів по макро- і мікроструктурі.

За чинником 2 (наявність поверхневих дефектів)

Неприпустимим є перегрів і пережигання. При надмірно великій швидкості нагрівання заготівок, особливо холодних, в них можуть виникнути мікрощілини. При тривалому нагріванні на поверхні утворюється товстий прошарок окалини, яка при куванні і штампуванні утворює на поверхні вм’ятини. Щоб зменшити прошарок окалини рекомендується використовувати малоокисневий індукційний нагрів (в полум’яно-газовій печі шар окалини ~ 1 мм, в індукційній – значно менший).

Усадкові раковини, що заштамповують, з виходом на поверхні деталі і в отворах у вигляді волосовини мають бути глибиною до 1,5 – 2 мм

Пісочні, шлакові, газові раковини, що заштамповують, мають бути по глибині не більше 5 мм (таких, що 10 мм - в кількості до 3 штук на деталь).

За чинником 3 (якість штамповочного оснащення)

Припустимим є зміщення вісі штампів не більше 1,5 мм. Якщо такі параметри ігнорувати, то з причин несправності штампів (збиті замки) і устаткування може виникати перекошення.

Перекошення з’являється також через неправильно встановлені і закріплені головини штампу, при послабленні спрямовуючих в молотах, недостатній фіксації станин і інш.

Виступ від зрізу (задирка) по лінії роз’єму штампів повинен бути не більше 2 мм. Штампові нахили не повинні перевищувати 70 в тіло деталі. Для цього слід своєчасно відновлювати гравюру остаточного струмка штампу (до 4 разів і більше).

За чинником 4 (механічна обробка)

У разі використання багатошпиндельних свердлувальних напівавтоматів, автоматів, застосування кондукторів значно збільшиться точність отвору, що одержується, буде виключено зсув деталі до верстату.

Для якості процесу обробки деталі велике значення має кваліфікація персоналу також. Робочим, що мають низькі кваліфікаційні розряди не слід доручати виконання роботи більш високого рівня.

Якість деталей при механічній обробці залежить і від ріжучого інструменту, що використовується. Свердла слід заточувати регулярно, інструмент, що використовується повинен бути вироблено із сталі відповідної марки.

Контроль якості штампованих поковок передбачає також контроль геометричних розмірів і контроль міцності поковок.

Таким чином можна зробити висновок, що діаграма „причина-наслідок” є ефективним засобом для виявлення чинників і причин, що впливають на проблему. В результаті застосування методу Паретто отримана необхідна інформація для аналізу бездефектного виробництва і ухвалення фахівцем управляючих рішень в рамках КС УЯП.

Загальні принципи управління якістю.Цикл Демінга

Комплексна система управління якістю

продукції (КС УЯП) – це застосування

статистичних методів контролю на всіх

етапах виробництва, що сприятиме

економічної доцільності вироблення

продукції. Циклічно розвиваючись, УЯП

проходить через певні етапи. Такий

процес (комплекс операційних дій)

проходження зветься циклом Демінга, а

його реалізація – обертанням циклу

Демінга.  Тобто,

управління будь-якими процесами,

включаючи управління якістю продукції,

можна розглядати як послідовність

проходження наступних етапів: План

(PLAN); Реалізація (DO); Перевірка (CHECK);

Виправлення (ACTION) - (рис.5.14).

Тобто,

управління будь-якими процесами,

включаючи управління якістю продукції,

можна розглядати як послідовність

проходження наступних етапів: План

(PLAN); Реалізація (DO); Перевірка (CHECK);

Виправлення (ACTION) - (рис.5.14).

P:(PLAN)-

Визначення цілей і задач, способів

(шляхів стратегій) досягнення цілей,

план заходів, навчання і підготовка

кадрів.

D: (DO)-

Виконання робіт.

С:(CHECK)-Перевірка

результатів виконання робіт

А: (ACTION)-

Здійснення відповідних управляючих

дій.

Рисунок 5.14. Проходження етапів PDCA

Зауважимо, що поняття циклу Демінга не обмежується тільки контролем якості виробів, його можна розповсюдити на всі операційні процедури управління виробництвом.

Функціонування виробництва за схемою PDCA забезпечує якісне зростання послуг, управління і контролю, підвищення якості продукції.

Цикл Демінга завжди має не один, а декілька обертань. При фаховій реалізації циклу Демінга на підприємстві можна очікувати найбільшої ефективності роботи при мінімальних витратах.

Виправлення дефектів

Управління слід організувати на основі шести комплексів заходів, які довели свою ефективність.

У більш деталізованому вигляді кожний комплекс міститиме таку сутність .

P: Визначення цілей і задач

Визначаючи задачі необхідно встановити кінцевий термін їх виконання. Задачі слід визначати на підставі тих проблем, що стоять перед фірмою. Визначення повинні передбачати забезпечення сумісних дій всіх підрозділів.

Визначення способів досягнення цілей

Отримання певних показників якості є ціллю реалізації системи. Чинники і причини, які формують дані показники, можна визначити за допомогою відомої нам діаграми Ісікави. Такий підхід сприятиме передбаченню появи проблем і запобігти їх виникненню, це – прогресивне управління. В процесі пошуків слід консультуватися з тими, хто знайомий з конкретним процесом, а саме: з робочими, інженерами і дослідниками.

Навчання і підготовка кадрів

На всіх етапах проходження циклу Демінга існує гостра необхідність в кваліфікованих і підготовлених працівниках. Тому функціональні менеджери, керівники всіх рангів несуть відповідальність за навчання і виховання своїх підлеглих. Навчання не обмежується формальними засіданнями, керівник повинен учити свого підлеглого індивідуально на практиці. Отримавши освіту і підготовку, людина стає працівником, на якого можна покластися і якого можна наділяти владою.

D: Виконання робіт

Підлеглих можна примусити виконувати роботу на основі відповідних розпоряджень, але такий процес ніколи не буде протікати гладко. Умови постійно змінюються, і розпорядження можуть відставати від умов, що склалися на цей час. З цієї причини слід звертати особливу увагу на принцип добровільності в управлінні якістю.

Наприклад, є багато причин, що пояснюють невдачу програми бездефектного виробництва. Одна з них полягає в тому, що програма перетворилася на суцільне теоретизування. При цьому забували, що кожна людина – особиста. Невдача також пояснювалася тим, що існувала думка, згідно якій число дефектів буде дорівнювати нулю, якщо строго дотримуватись вимогам стандартів. Проте, як вже наголошувалося, стандарти і регламенти завжди недосконалі. Тільки досвід і кваліфікація працівників допомагають компенсувати недосконалість стандартів і якості.

C: Перевірка результатів виконання робіт

Якщо все функціонує відповідно з поставленими задачами і згідно вимогам стандартів, процес ніякого втручання не потребує. Але коли мають місце незвичайні явища або порушується заведений порядок, менеджер (керівник) повинен втрутитися. Ціль контролю полягає у виявленні відхилень процесу. Для того, щоб знайти відхилення необхідно: перевірити спочатку причини, а потім виконати перевірку роботи за її результатами. Перш за все, необхідно встановити, чи контролювати всі причинні чинники, чи слід перевірити кожний процес – проектування, матеріально-технічного постачання, виготовлення – і переконатися в правильному розумінні причинних чинників відповідно до заданих технічних вимог. Перевірку причинних чинників слід доручати керівникам більш низької ланки.

Інший спосіб полягає в перевірці процесу або роботи за результатом. До результатів також відносяться питання, пов’язані з кадрами, якістю, кількістю, термінами поставки, наявністю сировини, робочою силою і устаткування, необхідних для випуску одиниці продукції і витратами. Якщо спостерігати за змінами, що відбуваються в кожній із цих позицій, можна контролювати процес, роботу в цілому і керувати ними. Якщо результати відсутні або спотворені, це означає, що в якихось процесах відбувається щось незвичайне і є певні труднощі. Задача функціонального менеджера (керівника) полягає у встановленні джерела збоїв.

Коректування відповідних управляючих дій

У разі здійснення коректуючих дій важливо прийняти заходи, щоб запобігти повторенню відхилень. Але спочатку необхідно покласти край наявним порушенням і усунути причинні чинники, які викликали відхилення. Виправлення і запобігання відхиленням, що повторюються, – це дві різні процедурні дії, у тому числі і відносно заходів, що вживаються.

Лист планування до проекту 5. 2

|

Досягнення бездефектного випуску виробу в наступні рядки: Проект з 01.12.06 р. по 01.07.07 р. |

||||

|

Необхідні дії |

Дата початку |

Дата завер-шення |

Відповідальні |

Метод дії |

|

Контроль сировини (марки сталі), що закуповується |

01.12.06. |

12.03.07. |

Заступник начальника з підготовки виробництва, начальник відділу постачання |

Методом випробувань і досліджень |

|

Обмежити число постачальників |

15.03.07. |

20.05.07. |

Заступник начальника з підготовки виробництва, відділ постачання |

Використову-ючи дані випробувань |

|

Новітні технології в ковальському і механічному цехах |

15.04.07. |

20.05.07. |

Начальник цеху, інженери нової техніки |

|

|

Навчання персоналу всіх рівней. |

01.03.07. |

20.05.07. |

Директор, заступник директора з виробництву |

Курси підвищення кваліфікації |

|

Підвищити мотивацію працівників. |

01.05.07. |

20.05.07. |

Начальник ділянки, заступник з виробництву |

|

|

Ввести кількісні показники для оцінки якості праці |

01.04.07. |

20.05.07. |

Контролер БТК |

Здаточний контроль |

|

Реклама |

01.12.06. |

20.05.07. |

Відділ маркетингу |

Реклама, виставки |

Усуваючи причини відхилень, необхідно звернутися до витоків проблеми і прийняти заходи до запобігання їх повторенню.

Наявність таких заходів дозволяє досягти значного зниження браку і як наслідок, підвищення якості продукції, надійності і довговічності виробу, що випускається.

Далі можна навести методи і підходи до економічно - ефективного виробництва високоякісних продуктів і послуг, що витікають із принципів Демінга.

Постійність цілей

Прихильність керівництва до постійних поліпшень – критичний чинник для підтримки ентузіазму, зацікавленості і співучасті працівників на всіх рівнях.

Нова філософія

Мається на увазі серйозне, радикальне переосмислення поглядів – більш радикальне, чим ви можете собі уявити. Потрібно постійно підтримувати, безперервний рух в визначеному (правильному) напрямі до того часу, доки вся компанія не опиниться в процесі поліпшення якості всіх систем і видів діяльності.

Позбутися залежності від масового контролю

Працюйте з надійними, однорідними і високоякісними матеріалами і процесами. Це позначиться на вашій репутації у ваших поточних і наступних споживачів.

Покінчіть з практикою закупівель за найдешевшою ціною

Намагайтесь одержувати всі поставки тільки від одного виробника. Ціллю в цьому випадку є мінімізація загальних витрат, а не тільки первинних.

Поліпшуйте кожний процес

Постійно вишукуйте проблеми для того, щоб поліпшувати всі види діяльності і функції в організації, підвищувати якість і продуктивність.

Введіть в практику підготовку і перепідготовку кадрів з тим, щоб краще використовувати можливості кожного з робітників.

Заснуйте і підтримуйте принцип «лідерства»

Треба створити середовище, в якому у працівників є істинна зацікавленість в їх роботі, а менеджери допомагають добре її виконувати. Якщо робочі будуть зацікавлені, то вони прагнутимуть виконувати роботу якісно.

Відганяйте боязливість

Будь-який працівник, що відчуває страх перед своїм керівником, не може належним чином співпрацювати з ним. Тісна співпраця на доброзичливій основі дозволяє досягти набагато більшого, ніж ізольовані індивідуальні зусилля.

Прорахуйте і зруйнуйте бар’єри

Люди з різних функціональних підрозділів повинні працювати в команді (бригадах) з тим, щоб усувати проблеми, які можуть виникнути, а не витрачати час на конфлікти.

Відмовтесь від порожніх гасел і закликів, які вимагають від працівників бездефектної роботи, нового рівня продуктивності, але нічого не говорять про методи досягнення цих цілей.

Усуньте довільні кількісні норми і завдання

Замініть їх підтримкою і допомогою з боку вищестоячих керівників з тим, щоб досягати безперервних поліпшень в якості і продуктивності.

Дайте працівникам можливість пишатись своєю працею

Усуньте бар’єри, перешкоди які принижують робочих і керівників, позбавляючи їх можливості пишатися своєю працею. Це припускає проведення атестацій і застосування методів управління за цілями.

Заохочуйте і підтримуйте прагнення до освіти

Організації потрібні не просто люди, їй потрібні працівники, що удосконалюються в результаті підвищення освітнього рівня. Джерелом успішного просування в досягненні конкурентоспроможності є знання. Дотримуйтесь принципу, що „знання це теж економіка”.

Визначить непохитну прихильність вищого керівництва до постійного поліпшення якості і продуктивності і їх зобов’язання проводити в життя всі розглянуті вище принципи.

Підвищення якості за допомогою нововведень

Системи управління якістю є органічним поєднанням економічних, правових і інших чинників впливу. За допомогою нововведень можна не тільки уникнути консерватизму і застою в розвитку комплексного підходу до якості, але і свідомо і упевнено рухатися далі. В системах якості нововведення поділяються на дві групи: функціональні; системні.

До функціональних відносяться нововведення, що вирішують задачі однієї з функцій управління якістю і не вимагають структурних змін системи. У крайньому разі, необхідність в структурних змінах така незначна, що їх можна не проводити. Наприклад, можна ввести додаткову платню за бездефектне виконання закидання, за здачу їх в БТК і замовнику з першого пред’явлення, за встановлення технологічного циклу здачі.

До системних відносяться нововведення, які вирішують не одну, а декілька функцій управління якістю і викликають необхідність внесення змін в зміст елементів системи. Системні нововведення можуть торкатися однієї функції, але за масштабами дії впливають на інші функції, що веде до необхідності внесення в них змін. В даному випадку при виготовленні запасних частин для залізничних вагонів можливий перехід від відрядної форми оплати праці до почасової або почасово-преміальної. Відомо, що відрядна платня праці у багатьох випадках негативно впливає на якість виготовлення і в певний момент часу, коли якість починає опускатися нижче за допустиму межу. Виникає необхідність від цієї системи відмовитися і перейти до почасової або змішаної оплати праці. Таке нововведення входить в склад функції управління якістю – матеріального стимулювання поліпшення якістю. Зміна форми оплати праці торкнеться інших функцій – технологічну підготовку виробництва, контроль якості, а за масштабами дії вплине на дуже велику групу учасників процесу забезпечення якості.

За допомогою класифікації нововведень легше визначити адресність в реалізації нововведень. Функцію нововведення здійснює підрозділ апарату управління – технічні, технологічні служби, відділи кадрів і оплати праці, відповідальні за реалізацію тих або інших задач управління якістю.

Системні нововведення проводяться керівництвом, адміністрацією більш високого рівня, ніж функціональні органи управління. Це пояснюється необхідністю координації внесення змін (одночасно або в певній послідовності) в діяльності різної служби підрозділів.

Для визначення порядку дії з системними і функціональними нововведеннями надзвичайно важливо оцінити їх наслідки і ступінь впливу на якість. Оскільки точні відомості отримати дуже складно, доводиться покладатися на думку авторитетних фахівців, експертів, працівників підприємства, що здійснюють розробку і впровадження нововведень в діяльність по поліпшенню якості.

У. Э. Демінг, вважав, що системні нововведення більш ефективні як за масштабом дії на якість, так і за величиною економічних результатів по поліпшенню якості.

У практичному сенсі нам здається, що на підприємстві «.........» найбільшу увагу слід приділяти функціональним нововведенням (випробування нових форм організації виробництва, нових технологій, більш повного застосування економічних чинників, методів вимірювання і контролю параметрів якості), оскільки системні нововведення вимагають значних витрат і великого відрізку у часі. Однак може статися, що в певний термін системні нововведення будуть мати переважне положення. Тобто, якнайкращого результату можна буде досягти при оптимальному поєднанні можливостей загальних нововведень, що залежить від досвіду і мистецтва керівників і його помічників.

Аналіз всього нового і вироблення на цій основі відповідних рекомендацій на користь поліпшення якості може бути і особливою функцією організаційних підрозділів, служб управління якістю. В перелік службових обов’язків нових сучасних менеджерів (керівників) тепер повинні включатися такі як:

1. Організація і керівництво розробкою, впровадженням і вдосконаленням систем якості;

2. Організація сертифікації систем якості;.

3. Контроль за станом і ефективністю системи.

Контроль за реалізацією плану розробки і впровадження нововведень в систему якості повинен бути постійним.

Було б помилкою керівника підприємства нехтувати вище висловленим і вважати, що системи якості навіть при їх високому ступені розвитку не потребують вдосконалення.

Таким чином, аналіз розвитку форм і методів організації робіт до управління якістю, виявлення можливості використання принципів загальної теорії управління, розробка схем механізму управління якістю, визначення характеру потреб, стан кон’юнктури ринку як початкового елемента управління якістю продукції, свідчать про наступне:

1. Сучасну організацію робіт до управління якістю теоретично припустимо, а практично доцільно і ефективно будувати не на загальному глобальному контролі, а на принципах загальної теорії управління на основі схем механізмів управління якістю продукції;

2.. Сучасне управління якістю продукції повинно чітко орієнтуватися на характер потреб, їх структуру і динаміку; ємність і кон’юнктуру ринку; стимули, що обумовлені економічною і технічною кон’юнктурою і які є характерними для ринкових відносин;

3. Сучасне управління якістю на підприємстві, незалежно від форми власності і масштабу виробничої діяльності, повинно оптимально поєднувати операційні дії, методи і засоби, що забезпечують, з одного боку, виготовлення продукції, а з іншою – розробку нової продукції, здатної задовольняти майбутні потреби і майбутні вимоги ринку.

Принципова схема механізму управління якістю органічно взаємодіє з маркетинговими дослідженнями і включає в свій блок розробки політики в області просування продукту на ринок.

Все більше набувають значення процеси освоєння нового економічного середовища відтворювання, тобто ринкових відносин. Стає життєво необхідним постійне поліпшення якості із використанням для цього всіх можливостей, всіх досягнень прогресу в області техніки і організації виробництва.

Найбільш повне і всебічне оцінювання якості забезпечується, коли враховані всі властивості об’єкту (продукту), що аналізується і які виявляються на всіх етапах його життєвого циклу: при проектуванні, виготовленні, транспортуванні, зберіганні, застосуванні, ремонті, технічному обслуговуванні.

Найчастіше у виробництві формування якості здійснюється в складних багатостадійних і багаточинникових умовах системного процесу.

В нашому випадку було зроблено спробу за результатами проведеного аналізу виявити причини, що формують дану проблему. Процес дослідження був здійснений відповідно до циклу Демінга з використанням підходів маркетингу і КС УЯП.

По досліджених чинниках і причинах були запропоновані необхідні управляючі рішення стосовно усунення дефектів і підвищення якості.

В роботі використовувались статистичні, графічні методи контролю і УЯ, що користуються увагою у світовій практиці контролю за показниками якості.