- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§97. Механическая и слесарная обработка подшипников после перезаливки

После проверки качества заливки приступают к механической обработке вкладышей подшипников. Вначале обрабатывают плоскости разъема вкладыша путем фрезерования выступающего баббита и шабрения плоскостей разъема по плите «а краску. Плоскости разъема должны быть параллельны образующей затылочной части вкладыша, что проверяют индикатором. Не- параллельность должна быть не более 0,01 мм на 100 мм длины вкладыша.

Затем вкладыш собирают с набором прокладок и предварительно растачивают с припуском на окончательную обработку 1,5—2 мм. Вкладыш собирают на хомутах. Крупные вкладыши обрабатывают по отдельности. Снятие верхнего слоя баббита при предварительной обработке понижает усилия, стягивающие вкладыш после заливки, что уменьшает его коробление.

После предварительной обработки вновь проверяют плотность прилегания антифрикционного сплава к корпусу вкладыша. Затем пригоняют на краску по гнездам затылочную поверхность вкладыша. Пластина щука толщиной 0,05 мм не должна входить между вкладышем и поверхностью гнезда со стороны разъема на глубину более 5—10 мм.

Вторично проверяют по плите на краску плоскости разъема вкладыша. Собирают вкладыш с набором прокладок для окончательной обработки. После этого окончательно растачивзют на горизонтально-расточном станке собранные вкладыши, предусмотрев припуск на шабрение вкладышей

«о валу в пределах 0,15—0,3 мм. Затем фрезеруют холодильники и смазочные канавки.

При'Пригонке подшипников по валу. на поверхность вала наносят краску, вал опускают на подшипники, затем подшипники собирают. После поворота вала подшипники разбирают и шабрят в местах натмра краски до равномерного покрытия мелкими пятками краски поверхности вкладыша. При этом на площадке 25X25 мм должно быть не менее 8—10 пятен краски.' После этого устанавливают масляный зазор между валом и вкладышем подшипника $а счет прокладок в разъеме между вкладышами. Монтажный диаметральный: зазор в головных подшипниках двигателей находят по формуле;

Для крейцкопфных двигателей

$=0,00084+0,0! мм;

Для тронковых двигателей

$=0,00764+0.0} мм;

где d — диаметр цапфы поперечины или поршневого пальца, мм;

Монтажный диаметральный зазор в рамовых и мотылевых подшипниках ■$=*0,00784+0,02 мм,

где d— диаметр шейки коленчатого вала, мм,

В районе холодильников в плоскости разъема вкладыша снимают баббит на глубину 6= 0,01 4 (где 4 —диаметр вала, мм)

$ 98. НАПЛАВКА БАББИТОВОГО СЛОЯ ПОДШИПНИКОВ

Наплавка баббита угольным электродом. При наличия выкрашиваний, отставаний, трещин, раковин, пор и других дефектов в баббитовом слое, охватывающих не более 25—30% поверхности вкладышей подшипников, допустима в качестве ремонта наплавка баббита угольным электродом. Этот ремонт можно выполнять в цехе завода и на судне.

Вначале определяют с помощью ультразвуковой дефектоскопии границы дефекта. Места, где отстает баббитовый слой, необходимо вырубить до основного металла; трещины, раковины, поры и другие дефекты удаляют до здорового металла. Затем место, которое подлежит наплавке, тщательно протирают неэтилированным бензином и обезжиривают.

После обезжиривания подготовленные для наплавки места травят концентрированной соляной кислотой, промывают водой и осушают. Затем . протравленные места лудят оловом марки 03 ил» припоем ПОС-61 в присутствии флюса одного из следующих составов {я граммах):

I) хлористый цинк ZnCl2 —240; хлористый натрий NaC!—60; хлористый аммоний NH«C1— 30; вода ~ 1000; соляная кислота НС(— 5—10; 2) хлористый цинк ZnCh — 350; хлористый аммоний NaH.<CI — 50; вода—1000; 3) травленая кислота (соляная НС1)— 1000; хлористый аммоний NaH<Cl— 150; вода—500,

При лужении равномерно «вносят тонкие (0,02—0,5 мм) валики шириной 10—20 мм и плавят материал полуды угольным электродом в присутствии флюса, нанесенного на поверхность. Затем, покрыв: луженые

места флюсом одного из приведенных составов, наплавляют подготовленные места угольным электродом (диаметром 12—20 мм) и присадочным материалом в виде литых прутков кз баббита Б83 диаметром 6—10 мм

и длиной 500—700 мм. Наплавку выполняют валиками шириной 12—20 мм, толщиной 2—6 мм.

Сварочный ток при наплавке зависит от толщины вкладыша к его размеров. Так, при толщине вкладыша 10—16 мм сварочный ток равен 140—160 А. Напряжение холостого хода источника тока устанавливают 8—14 В. Плотность тока при использовании угольного электрода равна 0,3—0,6 А/ммг, графитового 0,6—1,2 А/мм2.

Качество наплавки проверяют после механической обработки внешним осмотром и ультразвуковой дефектоскопией. Контролируют твердость к химический состав баббита.

При лужении и наплавке применяют меры электробезопасности, аналогичные мерам при электросварке. Травление и лужение требуют наличия вентиляции и зашиты глаз и рук сварщика.

Наплавка баббита водородно-кислородным пламенем. Отдельные небольшие трешины и выкрашивания при хорошем сцеплении баббита с материалом вкладыша рекомендуется наплавлять кислородно-ацетиленовым пламенем (рис. 120). До наплавки дефект удаляют и вкладыш / устанавливают для наплавки в ванну 4 таким образом, чтобы место наплавки находилось выше уровня воды на S—-6 мм. Сварку ведут горелкой

в нижнем положении от середины к краям вкладыша.

В качестве присадочного материала используют литой проток 3 диаметром 6—8 мм из того же материала, каким залит подшипник. Этим способом рекомендуется устранять не только отдельные дефекты, но и наплавлять всю поверхность вкладыша при небольших износах.

Плазменная наплавка подшипников. Переэалнина подшипников состоит из удаления антифрикционного сплава, подготовки вкладышей к заливке, заливки и др. При выполнении этих работ возможны дефекты, выявить которые часто довольно трудно.

Стремление

повысить надежность и долговечность

подшипников обусловило поиски путей

совершенствования процесса их

восстановления и ремонта. В технической

литературе имеются сведения о применении

плазменной Наплавки баббита на стальную

основу подшипника и рекомендации по

использованию этого процесса при

изготовлении подшипников. Рекомендуется

плазменную дугу при- |

менять для подготовки поверхности перед лужением и для наплавки баббита вместо заливки. В последнем случае лужение не понадобится.

Подготовка поверхности для лужения заключается в обезжиривании и травлении. Использование плазмен-- ной дуги осуществляют путем так называемого ионного травления, когда окнскые пленки разрушаются и удаляются при бомбардировке поверхности рис 120- Наплавка подшипников кисла- Ионами аргона. родно-ацетиленовым пламенем

При ноикой бомбардировке микрорельеф поверхности создает условия для лучшего адгезионного сцепления металлов, чей при обычнйм химическом травлении.

Плазменная наплавка баббитом Б83 на стальные образцы показала перспективность ее использования для наплавки баббита на корпус подшипника вместо заливки.

199.РЕМОНТ ПОДШИПНИКОВ ДЕЙДВУДА

Ремонт подшипников дейдвуда заключается в замене изношенного антифрикционного1 материала при достижении предельно допустимого зазора гребным валом и подшипником. Ориентировочно предельно допустимый зазор

$= (0,015-7-0.02)4, где 4 — диаметр дейдвудной втулки, мм.

Вместе с тем в практике известны случаи, когда в-силу условий эксплуатации н несвоевременного ремонта изнашиваются не только набор подшипников, но к дейдвудная втулке. Также часты случаи эксплуатации при повышенных зазорах между гребным валом и подшипником.

Ремонт дейдвудных втулок заключается в восстановлении посадочных мест, заварке отдельных трещин, однако ремонтируют втулки редко, обычно при наличии дефектов их заменяют. Характер ремонта при замене набора ' зависит в определенной мере от материала подшипника дейдвуда: бакаута, текстолита, древесно-слоистого пластика (ДСП), композитного пластика, капролона, резинометаллической планки.

Дейдвудные втулки изготовляют из бронзы (БрАМц9-2), латуни (ЛМиЖ55-3-1), реже из чугуна (СЧ 18-36) и стали (25Л, СтЗ). После литья втулки предварительно обрабатывают, испытывают на давление 0,15— 0,2МПа и окончательно обрабатывают. Конусность и эллиптичность наружной поверхности втулкн «е должна превышать 0.05 мм; отклонение от перпендикулярности торцевой поверхности фланцев к оси втулки допускается до 0,15 мм на 1 м диаметра.

Лучшим антифрикционным материалом для подшипников дейдвуда является бакаут — дорогой и дефицитный материал. Его применяют для подшипников дейдвуда крупнотоннажных судов. Для других судов обычно применяют ДСП, текстолит, резину, капролои.

ДСП изготовляют в виде плит из березового шпона толщиной 0,4—0,5мм, пропитанных феиолформальдегиднымн смолами. Листы склеивают между собой при температуре 160—160° С и давлении 15—20 МПа. При водяной смазке ДСП хорошо работают в паре с бронзой. Текстолит является спрессованной тканью, пропитанной смолами. Он меньше разбухает, чем ДСП, благодаря большому (до 50%) содержанию смолистых веществ и обладает хорошими антифрикционными и физико-механическими свойствами.

s Как заменитель бакаута применяют резину. На рис. 121 показана дейдвудная втулка I, набранная реэинометаллнческими планками 3: Пластины резины имеют металлические сердечники для крепления их к втулке (2 — упорная металлическая планка).

А '

Подшипники, набранные резиновыми планками, хорошо работе (ОТ в мор* ской воде, незначительно изнашиваются при попадании в подшипник песчинок, что связано с эластичностью резины. Резиновые планки в воде практически ме разбухают. К недостаткам резинового набора откосится коррозия прилегающего металла из*эа содержания серы. При температуре 20е С и выше резина стареет, при —46е С становится хрупкой, при воздействии масла разрушается.

При ремонте подшипников дейдвуда втулки вылрессовывают, удаляют старый и изготовляют новый набор, обрабатывают и запрессовывают втулки на место.

При судоремонте может возникнуть необходимость замены набора без выпрессовки дейдвудных втулок. В этом случае после обработки планок набора втулки набирают на месте и растачивают по оси валопровода. Также могут быть использованы в подобных случаях фаль- швтулки для окончательной обработки планок наборе по внутренней их поверхности. Затем планки набирают » штатные втулхи.

Дейдвудные втулки, залитые при ремонте баббитом, переэаливвют. В других случаях после удаления старого набора изготовляют новые планки и набирают их во втулки.

Рис.

122. Обработка набора агулок дейдвуд»

Планки бакаута вырезают из ядровой части дерева (длиной 250— 300 мм, Шириной 60—70 мм, толщиной 20—25 мм) таким образом, чтобы они располагались торцевой частью волокон к валу для уменьшения износа, Вырезание планок с учетом сказанного ограничивают длину вланок диаметром кряжа. Так как бакаут разбухает, его необходимо предварительно в течение 3—4 недель вымачивать в воде.

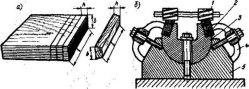

Планки из текстолита, лигнофоля, композитных пластиков, капрона нарезают из плит (рис. 122, а). Нарезая планки лигнофоля или композитного материала, также учитывают необходимость располагать волокна березового шпона торцом к валу. Нарезанные планки 2 (рис. 122, б) обрабатывают по боковым поверхностям на фрезерном станке с помощью приспособления 5 (/—фреза; 3— скоба; 4—кондуктор).

Изготовленные планки набирают в дейдвудную втулку или втулку кронштейна, учитывая расширение планок вдоль втулки. Затем набранную втулку растачивают по набору в цехе на расточном станке или в судовых условиях при помощи переносного приспособления. Планки ДСП набирают сухими.

Посадочные места дейдвудных втулок можно восстановить наращиванием путем металлизации или эпоксидными смолами. При налички трещин во втулках их устоаняют сваркой.

СБОРКА И МОНТАЖ МАШИН И МЕХАНИЗМОВ ПОСЛЕ РЕМОНТА