- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

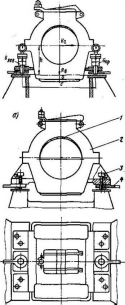

Рис.136. Универсальный стенд для «ентровки и ремонта рул*

Центровку можно производить: при помощи двух струи, одна из которых протянута через петли руля, вторая — параллельно ей за пределами петель; руль в сборе с баллером уложен горизонтально: по одной струне без протягивания ее через петли руля; в отверстия петель руля ставят деревянные 9аглушки с накладками из листового свинца, на которых наносят центры отверстий; оптическим способом с использованием нивелира; на универсальном стенде.

Универсальный стенд (рис. 136) позволяет не только центровать руль а удобных условиях и относительно быстро, но и выполнять ремонтные работы (расточку отверстий во фланцах, ярсточку шеек баллера, замену листов обшивки руля, гидравлическое испытание руля н др.). Баллер на стенде устанавливают рабочими шейками иа опорные центрирующие подшипник» 7. расположенные на тумбах 6. Перо руля фиксируют боковыми упорами

Приспособление 5 позволяет перемещать перо руля при предварительной центровке по вертикали 3 — по горизонтали. Окончательную при- центровку фланцев производят по струне 2 путем перемещения а горизонтальной » вертикальной плоскостях подшипников I.

I tos. Центровка и монтаж валопговодо»

Общие сведения. В зависимости от конструкции валопровода центровка его может быть произведена одним из следующих способов: по нагрузкам на подшипниках; по изломам и смещениям в соединениях валов; по положению подшипников относительно теоретической оси валопровода.

Способ центровки валопровода согласовывают с предлрнятием-строите- лем, Регистром СССР я заказчиком. Центровка валопровода должна про-' изводиться на плаву. В отдельных случаях по согласованию с ,Регистром СССР допускается центровка валопровода на стапеле.

Допуски на расиентровху валопровода с главным двигателем либо редуктором, а также контроль размеров, формы, шероховатости, расположения посадочных поверхностей к монтажа дейдвудньп труб, подшипников кронштейнов и дейдвудных устройств должны соответствовать требованиям соответствующих нормативов.

Расчет технологических параметров центровки валопровода должен включать: построение номограмм допусков соосности общей оси кронштейнов и дейдвудного устройства относительно теоретической оси валопровр* да (главного двигателя); определение контролируемых параметров; определение нагрузок на подшипниках; определение изломов и смещений в соединениях валов; взаиморасположения подшипников и их допускаемых отклонений а зависимости от принятого способа центровки в вертикальной и горизонтальной плоскостях. ,

Технологические параметры должны быть определены независимо от способа центровки, из условия достижения при центровке валопровода основных параметров ~~ нагрузок на подшипники и нормальных напряжений в валах, не выходящих за пределы их изменения.

Центровка и монтаж валопровода должны выполняться в соответствии с требованиями стандарта и Общих правил техники безопасности и производственной санитарии для предприятий машиностроения.

Центровка и монтаж валопроводов по нагрузкам и» подшипники. Данный способ по сравнению с другими более совершенен. Он менее трудоемок, учитывает конструктивные особенности валопровода и характер его расцентровки, а также влияние иа центровку валопровода размеров валов к расстояния между. опорами. Сущность способа состоит в регулировании при собранном валопроводе нагрузок на подшипники и доведении их до допустимых значений.

Для промежуточного валопровода допустимые нагрузки на подшипник» устанавливают дополнительно к средней конструктивной нагрузке (кН)

Я-О/я, .

где Q — вес промежуточных валов с деталями их соединения на длине 1„р (рис. 137). кН;

п — число подшипников на длине Lnf (] — опорные подшипники: 2 — главный упорный).

Дополнительные нагрузки принимать допустимо, так как в опорных подшипниках судовых валопроводов имеется значительный запас надежности.

Фактические дополнительные нагрузки (кН) на подшипники промежуточных валов валопровода (рис. 138) определяют по формулам

/? = G к 4- G — О Р : /? = ~~ ,

'в ” пр г ’ я'г 2И

ГДв finp! GfltB — показания динамометров, установленных а правой н лево# лапах подшипников;

Р — средняя конструктивная нагрузка на подшипники, кН;

<3 — вес подшипника, кН; с. N — конструктивные размеры подшипника.

ОД'

Рис. 138. Измерение нагрузки на подшипники валопровода динамометрами

|

6) Лн |

|

|

т |

А |

|

f>v |

|

|

Z-: |

-— |

Ф-

Ф-

U

Рис. 139. Установка отжимных болтов опорных подшипников промежуточного валопровода при помощи подкладного ключа 4 (а) и непосредственно в лапе подшипника (б)

Полная нагрузка <?0 на опорный подшипник а вертимльной плоскости, включая дополнительные нагрузки из-за неточности монтажа, должна находиться в пределах 0,5Я<(?„< 1,5р. Эта зависимость Обусловливает контакт вала с подшипником при нагрузке, меньшей 1,5р и большей 0.5Р.

В то же время во избежание нарушения жидкостного трения в подшипниках и появления изгибающих колебаний валопровода полная нагрузка Gr на опорный подшипник в горизонтальной плоскости должна находиться в пределах — 0,25Р< Сг< + 0:25р.

Для измерения нагрузки на подшипники промежуточного валопрово? да применяют специальные динамометры

Последовательность центровки валопровода по нагрузкам на подшипники следующая. При установленном на судне и закрепленном ка фундаменте главном двигателе и редукторе заводят на место гребной вал, на фун даменты устанавливают подшипники валопровода, на которые уклады вают промежуточные валы. Отцентровав с помощью отжимных болтов собирают фланцевые соединения валопровода, включая валы двигателя ( гребной; Отжимные болты 3 (рис. 139) устанавливают дополнительно i штатным болтам на иодшипнике скольжения 2 в середине лапы. При отсутствии отверстий в средней части лапы подшипника допустимо установить отжимные болты по диагонали.

Подшипники собирают, прижав вкладыши к шейкам валов с помощьк паронитовых прокладок /. Толщину этих прокладок берут в 1,5 раза больш< масляного зазора; ширину — более 1/б диаметра вала.

Затем средние отжимные болты заменяют динамометрами, контролируя при этом высотное положение подшипников индикатором. Фиксируют нагрузки на каждом подшипнике валопровода и последовательно нагру жают динамометры расчетными нагрузками (/?» и R,). При этом соблюдают равенство нагрузок на оба динамометра. В качестве справочны> данных фиксируют значения перемещения подшипников в процессе центровки. Данные центровки заносят в таблицу.

Центровка и монтаж валопровода по изломам и смещениям. Центров ку производят путем установки промежуточных и упорных валов с допустимыми значениями изломов и смещений.

Опорные и упорные подшипники валопроводов перемешают npi- центровке при помощи отжимных болтов. Допустимые значения излома ? смещений рассчитывают по коэффициенту гибкости валопровода, исход? из допустимых дополнительных нагрузок на иодшипники и допустимы) напряжений в валах, возникающих при монтажных искривлениях валопровода.

Коэффициент гибкости валопровода

К

— 3,74 f

,

ю5(</2

+ 4)

где {=/mil1/3 — среднее расстояние между опорами трех смежных пролетов, см; d, do — наружный и внутренний диаметры промежуточных валов, см.

Для сплошных валов в знаменателе формулы записывают значение диаметра сплошного вала в квадрате.

При укладкё каждого промежуточного вала на двух подшипниках, а также двух одаренных валов на двух опорах допустимые значения излома и смешения определяют из неравенства

_ , 2000 с - 2 V ,

фг+~5Г81<Т/с>

рф'и укладке валов на одном опорном подшипнике и применении во время 'центровки в качестве второй опоры монтажных подшипников — из неравенства

В этих формулах <{>п «рз. б». Й; — соответственно изломы («м/м) « смещения (мм) на разобщенных соединениях валов.

Для облегчения стягивания фланцев при сборке, если расчеты дают большие изломы и смещения, рекомендуют ограничить их значениями

мм/м — по излому и I мм — по смещению с учетом провисания концов валов от веса.

При центровке последовательность укладки и прицентровки промежуточных валов может быть следующей: от двигателя к корме; от гребного вала к носу; от двигателя к гребного вала к середине одновременно.

Закончив центровку, устанавливают под лапы подшипников прокладки, изготовленные по месту, и закрепляют подшипники на фундаментах. После этого вновь проверяют центровку, прилегание шеек валов к под- шип викам, масляные зазоры и окончательно собирают фланцевые соединения. Прилегание шеек валов к подшипникам проверяют щупом. Пластина щупа толщиной 0,05 мм не должна проходить на глубину более 10 мм на дуге охвата не выше 60 ° в нижней части вкладыша.

Монтаж коротких валопраодов. К коротким относятся валопроводы, у которых гребной вал соединяется с двигателем или его редуктором, а также валопроводы. имеюшие между двигателем и гребным валом промежуточные валы, которые после сборки между собой могут быть установлены для центровки на две опоры; при этом провисание концов валов не будет более чем вдвое превышать допустимые значения изломов и смещений.

Короткие валопроводы отвечают ранее отмеченному условию, т. е. для них L < \/22d (где d — диаметр валов, «: /.-—расстояние от кормового подшипника двигателя до носовой дейдвудкой опоры, м).

Для короткого валопровода применение обычного способа центровки осложняется тем, что подшипники будут препятствовать свободному изгибу промежуточного валопровода при сборке его фланцев. Для предотвращения этого необходима высокая точность центровки, что выполнить сложно.

Если для валопроводов большой длины (L > ЗОаГ) качество центровки незначительно зависит от несоосности концевых валов (гребного вала и вала двигателя), то качество центровки коротких валопроводов более всего зависит от этой несоосности.

В связи с изложенным возникают специфические условия центровки и монтажа коротких валопроводов. Рекомендуемая технология центровки

предусматривает вначале сборку валопровода, затем установку подшипников и подвода их к шейкам валов уже собранного валопровода.

Установку подшипников при собранном валопроводе осуществляют различно, в зависимости от длины валопроводов. Так, при расстоянии между кормовым подшипником двигателя и носовой дейдвудной втулкой 10 -V3-22 -Jd (где d — дкаметр промежуточных валов) установку подшипников выполняют следующими способами.

Подшипники устанавливают на динамометрах и прижимают к шейкам валов силой Р. После этого положение яодщипников фиксируют и закрепляют На фундаментах.

При монтаже коротких валопроводов на серийных судах на одном из судов устанавливают подшипники при помощи динамометров, как описано выше. При этом индикатором измеряют величину подъема вала в районе установки подшипников. Затем, монтируя валопров’од на следующих судах серии, динамометры уже не применяют, подшипники прижимают к шейкам валов отжимными болтами, степень прижатия контролируют индикатором. Подъем валов отжимными болтами должен соответствовать их подъему на первом судне серии.

Если расстояние между подшипником двигателя и носовой дейдвудной втулкой меньше, чем указано, подшипники подводят на отжимных болтах до соприкосновения с шейками валов. Это положение фиксируют и крепят подшипники на фундаментах. Разница расстояний между основанием подшипника и опорной поверхностью фундамента не должна превышать 0,05 мм.

Центровка валопровода оптическим способом. У валопроводов малого диаметра (до 0,2 м) наблюдается значительное провисание под дейстаием собственного веса. Для них также характерна малая чувствительность к изменению нагрузки из подшипники при их перемещении. Для таких валопроводов на подшипниках качения основным способом центровки является оптический. Подшипники устанавливают до укладки на них валов по оси базового механизма или теоретической оси валопровода с помощью оптического прибора.

Допустимое смещение подшипников в вертикальной и горизонтальной плоскостях определяют из неравенства

84 • 10г<*

где ii. It — смежные пролеты между подшипниками валопровода, см; d — диаметр промежуточных валов, см.

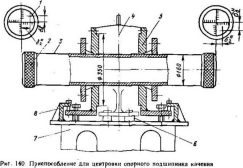

При центровке оптическим способом по оси вала, окончательно закрепленного на фундаменте двигателя, устанавливают визирную трубу. Затем по оси визирования центруют опорные роликовые или шариковые подшипники валопровода с помощью приспособления (рис. 140). На фундамент 7 подшипника устанавливают на отжимных болтах 8 подвижные опоры 5. Корпус 4 подшипника с полым валом 3 помещен в подвижных опорах. На торцах вала 3 расположены мишени 2 (носовая и кормовая).

Положение подшипников контролируют в вертикальной (5.) и горизонтальной (бг) плоскостях по кормовой (й*) и носовой (6н) мишеням.

В процессе центровки корпус подшипника перемещают' отжимным приспособлением до смещенияГ (в пределах допусха) перекрестия мишеней

на фальшвале с перекрестием визирной трубы /, установленной по оси вала двигателя. Затем подшипники окончательно закрепляют на клнньях болтами б, за исключением подшипника, ближайшего к двигателю, который крепят на временных болтах для возможности корректирования центровки после спуска судна на воду. После этого заводят гребные валы, укладывают на закрепленные подшипники промежуточные валы и монтируют другие детали валопровода (сальники на переборках и дейдвуде, тормоз и др.).

После спуска судна на воду проверяют центровку в соедннсннях валопровода с двигателем. Для фламиевых или муфтовых соединений

Таблица 16

|

Диаметр гребного или яейднудного вала по овлиипвке. ми |

Допускаемый зазор в нкжней части подшипник», мм |

Диаметр гребного или дейдвудиого вала по облицовке. мм |

Допускаемый зазор в нижней части подшипника, мм | ||

|

В кормовом кронштейне с иосоаого торца |

В промежуточны* крон шгейнз* |

В кормовом кронштейне с носового торца |

В промежуточны'! крон- («гей*а* ■ | ||

|

Менее 120 |

0.32 |

0,22 |

261 — 310 |

0.52 |

0.36 |

|

121-150 |

0.36 |

0.24 |

311-360 |

0.56 |

0,40 |

|

151-180 |

0,40 |

0.26 |

361 — 400 |

0.62 |

0.44 |

|

181—220 |

0.44 |

0,29 |

Более 400 |

0.68 |

0,48 |

|

221—260 |

0,48 |

0,32 |

|

|

|

валов центровка не должна превышать ОД мм — по смещению и 0, tS мм/м — по излому.

Контроль и приемка центровки и монтажа валопровода. После сборки валопровода необходимо проверить прилегание гребного и дейдвудно- го вала к нижией опорной поверхности подшипников кронштейнов и дейдвудкого устройства. При установленном гребном винте или грузе, равном массе гребного винта, эти зазоры на глубине до 50 мм не должны превышать значений, приведенных в табл. 16.

Недопустимо наличие зазоров в нижней части подшипников кормового кронштейна с кормового торца и дейдвудкого устройства.

Центровку валопровода следует принимать на плаву. Допускается приемка на стапеле (в дохе) для судов водоизмещением менее 800 т, а также а случаях, особо согласованных с Регистром СССР или под наблюдением заказчика. Не допускается сдача центровки валопровода в плавучих доках.

Приемку центровки валопровода на плаву производят при водоизмещении не менее 85% минимального эксплуатационного. Если расчеты и измерения упругих деформаций корпуса, выполиенные не менее чем ка трех судах серии, благоприятны, то допускается приемка на плаву при водоизмещении менее 85%.

Приемка центровки валопровода ьа стапеле (в дохе) или на плаву должна осуществляться при отсутствии деформации корпуса судна.