- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 76. Восстановление головок поршней

Головки поршней главных судовых двигателей изготавливают, в основном, из низколегированных и углеродистых сталей. В процессе эксплуатации канавки головок поршней под воздействием газов, высоких температур и ударных нагрузок разрушаются; появляются сетки трещин; поверхности теряют свою форму и размеры. Поверхности головок поршней изнашиваются, выгорает днище, появляются трещины и эрозионные разрушения со стороны камеры сгорания. Имеют место и другие дефекты, однако основным из них является износ перемычек между кольцами. В головках поршней мощных судовых двигателей интенсивно изнашиваются нижние торцы канавок под компрессионные кольца. Как правило, головки с такими дефектами через некоторый срок эксплуатации выходят из строя и подлежат замене на новые либо восстановленные.

В зависимости от условий эксплуатации, марок двигателей и других причин срок службы головок поршней до их замены или восстановления у судовых крейцкопф ных двигателей достигает от 5 до 35 тыс. ч.

Восстановление головок поршней с целью придания им как геометрической формы, так и физико-механических свойств производится на ряде СРЗ, таких, как Ждановский, Находкинский, Канонерский, Одесский имени 50-летия УССР, Ильичевский имени 50-летия СССР, Клайпедский и др.

На восстановление головок, кроме технологических инструкций, имеются и руководящие документы1.

Технологические процессы восстановления головок поршней на каждом из СРЗ имеют свои особенности. Например, на Канонерском СРЗ полностью протачивают головку с канавками и наплавляют проточенный участок электродуговой автоматической сваркой под слоем флюса. Общая глубина проточенного участка составляет 25—30 мм в зависимости от типа двигателя.

Наплавку осуществляют нержавеющей сварочной проволокой СвЮХ13 диаметром 2—3 мм под флюсом марки АН-20 на постоянном токе обратной полярности. Разделанный участок головки ззилавляют за несколько проходов с таким расчетом, чтобы наплавленный мета.!.] выступал над оставшимся основным металлом на 1,5—2 мм. После этого процесс наплавки проволокой Св10Х13 прекращают и осуществляют наплавку за один проход проволокой Св06Х19Е9Т. Это делается для того, чтобы можно было выполнить механическую обработку головки.

Наплавка последнего слоя проволокой Св06Х19Н9Т позволяет отпустить нижележащие слон закаленного металла и получить наплавленный металл с меньшей поверхностной твердостью, не подвергающийся закалке и хорошо обрабатывающийся обычными резцами. При последующей механической обработке наплавка из стали 06X19Н9Т снимается и остается однородный металл из стали 10X13.

После наплавки головка остывает до температуры 18 20е С и передастся

на механическую обработку. Наплавленная поверхность головки поршня подвергается тщательному контролю.

Предложенный способ прост по техническому исполнению, не требует какого-либо специализированного оборудования и может быть внедрен на любом судоремонтном предприятии. Экономический аффект, полученный от восстановления 30 головок поршней, составил более 100 тыс. р.

Поверхностное упрочнение трением торцевых поверхностей канавок под компрессионные кольца производится с целью образования на обрабатываемых поверхностях упрочненного слоя с максимальной микротвердостыо

65 70 НКС на нижней и верхней поверхностях канавок глубиной до 0.6 мм,

что значительно повышает их износостойкость, а следовательно, увеличивает работоспособность и долговечность работы стальных головок поршней судовых ДВС.

Головку поршня устанавливают на оправку, закрепленную в кулачковом патроне токарного станка. Упрочняющий диск изготовляют из стали 15 или 20. Рабочие поверхности диска подвергаются цементации, закалке и низкому отпуску, чем обеспечивается поверхностная твердость 50— 55 HRC. Шероховатость рабочих поверхностей диска должна соответствовать 0,32—0.63 мкм.

Упрочнению трением подлежат не только нижние, но также и верхние торцы канавок как вновь изготавливаемых, так и восстанавливаемых головок поршней. Разработанное приспособление позволяет упрочнять головки поршней двигателей с диаметрами цилиндров от 500 до 900 мм.

В настоящее время установлены головки поршней с упрочненными канавками под компрессионные кольца методом ПУТ на теплоходах «Моршанек», «Инесса Арманд», «Салават», «Макаренко». «Молодогвар- денск», «Ро.мен Ролан», «Иван Гончаров» и др.

Способ ПУТ разработан сотрудниками ОВИМУ в содружестве с СРЗ имени 50-летия Советской Украины, под руководством канд. техн. наук Молодиова Н. С.

Руководящие документы, разработанные ОВИМУ и ОИИМФ. распространяются на восстановление головок поршней двигателей МАН, «Зульцер» и «Бурмейстер и Вайи». В них предусмотрены восстановление головок поршней, имеющих износ рабочих поверхностей канавок под поршневые кольца, выгорание и растрескивание днища со стороны камеры сгорания, трещины в перемычках, свищи, сквозные трещины на днище головки поршня.

Если поверхности головки поршня подлежат восстановлению (рис. 95). то головку подвергают химическому анализу в заводской лаборатории, очищают от масла, нагара и других загрязнений. Последующая дефектация дает возможность определить объем работ по восстановлению головок поршней. Характерные дефекты и повреждения, определяющие необходимость замены либо восстановления голопок поршней рабочих цилиндров дизелей приведены в табл. 10.

Подготовка головки поршня заключается в удалении пор, трещин, коррозионных и механических разрушений со скосом кромок под определен

Ряс. 95. Рабочие поверхности голоеюк поршней, немы ежащие восстановлению:

и шмель Зульцер: Я — DypuciicTcp и Ппйн; я МАЯ: I — диищр со строим камеры сгорания. > — лишне со стогн мн.! можитн охлаждения: Ч - канавки поршневых колеи: -I — пе- pexwiKH; :> — пгжерхписть «гы шток н ааглушку: А' наружная иилннаричсск.щ поверх «огт!,

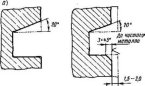

iibiMii углами и плавными переходами от одной поверхности к другой. Подготовка под иаЛлзяку третям и раковин показана на рис. 96, поверхностей наружного диаметра и кольцевых канавок на рис. 97.а.

Перед наплавкой производится предварительный подогрев восстанавливаемой головки до 150— 200° С. После чего производите;! наплавка головки поршня на следующих режимах:

Огла сварочного тпка, А 260—280

Напряжение луги. В 30 -32

Скорость сварки, см/е {(,5—О.&о

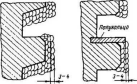

Наплавка кольцевых канавок и перемычек показана на рис. 97.6. Восстановление поршней связано с характерными работами по устранению части металла с днищевого участка (рис. 98. а), а затем наплавкой его (рис. 98. 6).

Таблица 10

|

Н <1 ИМ СИП fl Л И11? Д^Ф'.'КТОО И ПО Й р?Ж.(tM Iff ft |

Cffuvufl аосстоипилрпия |

|

Ibnoc канавок под поршневые кольца Трешины в перемычках ме» л у к а нанками Сквозные и несквозные тремшиы п дни- ню Bi>irot>;iHiie днища со стороны камеры сгорании Нееквознме кольцевые трешины в углях канавок под поршневые кольца Растрескивание металла па поверхности днища и эрозионные рзирушения со стпрони камеры сгорания Кольцевые сквозные трешины и углах кянанок Иод поршневые капля Трещины на ребрах жесткости ео стороны полости охлаждения |

Проточить рабочую поверхность, иропл- вести автоматическую наплзпку. чатом механическую обработку и шлифовку на станке Разделать трещину на всю глубину и заварить, затем произвести механическую обработку на станке Разделят!, трещину на всю глубину, заварить вручную, зачистить турбинкон, проверип, на станке Проточит!, до чистого металла, произвести автоматическую наплавку, после чего механическую обработку на станке Разделить трещину, заварить автоматической сваркой, проточить ни токарном станке Проточип, днище головки до чдорооого металла, наплавить проточенный участок, после чего проточить на токарном станке Восстановлению не подлежит То же |

Для наплавки рабочих поверхностей канавок под поршневые кн.и,«а и днища головки поршня используют порошковую проволоку ПЛ-АН134 диаметром. ке более 2.4 мм. Наплавленный порошковой проволокой металл должен иметь следующие механические характеристики: п„ = 990 — 4-1050 МПа. Л„ == 15 Дж/см2, 38 -42 HRC (350—400 НВ).

Для заварки трешин в перемычках, сквозных и нссквозных трешин .в днищевой части головки и других единичных дефектов в основном металле используют электроды УОНИИ-13/45 и УОНИИ-13/55 В качестве защитной среды при наплавке порошковой проволокой ПП-АН134 применяют стекловидный флюс марки АН-20С и АН-26С.

Для наплавки подслоя на донышко головки со стороны камеры сгорания используют электродную проволоку сплошного сечения марки Св08А диаметром 2—3 мм. а в качестве защитной среды - флюс АН-348А либо ОСЦ-45.

При менение других составов электродных материалов допускается после проверки их сварочно-технологических, характеристик, проведения комплекса металлографических исследований, механических и эксплуатационных испытаний на судах и обязательного согласования с Регистром

СССР.

Наплавочная установка должна обеспечивать вращение головки с частотой 0,2 1,2 об/мин и шагом перемещения вдоль образующей

головки поршня 3-16 мм за один оборот.

Для наплавки применяют источники питания дуги постоянного тока, К таким источникам относятся выпрямители ВС-600, ВДУ-504. сварочный преобразователь ПСМ-1000-4. включенный в сварочную цепь по безбаллает- ной схеме.

Для наплавки днища поршневой головки используют сварочный автомат марки А-384 МК (АБС) с применением подающих механизмов

А-А

I

\

,У-

Контур дефекта

Контур }ыру5ки

0]

Трешина

Рис. 96. Подготовка под наплавку трещин (а) н раковин (б)

ft

Рис.

97. Подготовка (а) и наплавка (С) и районе

Поверхностей кольцевых канавок головок

поршней

полуавтоматов Л 765 или А-) 197 Дотскэется использовать другие сварочное оборудоилико. позволяющее производить наплавку на горизонтальные поверхности.

Для

предварительного подогрева используют

газовые либо керосиновые горелки,

обеспечивающие рассредоточенный вил

тепла в нагреваемую деталь. Температуру

предварительного подогрева замеряют

контактными термопарами с

гальванометрами и термокарандашами.

Рис. Й8. Восстановление днищевого участка головки поршня дизеля «Зульцер»:

а схема подготовки но.!) пэилпнку: 6 - схема паи,танки (первый слой-- от I к л кип. iii-n-j-v n:i т’кпц-. второй — "т 2 к til кольцевых паликии)

Наплавку ведут на постоянном то ке обратной полярности. -

1

и хранение ыэношрнных zonntifl*

поршней

|

Г

\*1

I

Ак&аьв; йЛьталЯг-

Xttr побермасглей i

| Мегрехтиция (магнитная или uSgmxaji)

С

SvecmatwdnMue изношенных wmancfi utttt- ла&хой

ТермоаГраоЬтьа

x

Телnurw/uy*,

ги4ра№ичс£*ы

цели - nwhi/я,

ттриенм}

| унотменш торцов ханавох поршне^'1 ха/гец Г

[ Упоочиенг/е торцовхахавох т/ршхео'ых тяа(~\ г

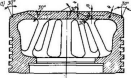

Рис

99. Технологическая схевдй восстановления

головок поршнейр

Мирхурс$*2,

консервация,xpj

чг'Ше

Кроме восстановления стальных головок поршней главных судовых ди лелей на некоторых заводах (например, Находкинском ОРЗ) частично восстанавливают алюминиевые и чугунные поршни вспоч.нательных дизелей. Канавки под поршневые кольца алюминиевых поршней восстанавливают автоматической аргоно- дугоной наплавкой предварительно придефектованныч и подготовленных участков. Канавки иод поршневые кольца чугунных поршней эосстапшмчэают электро^угоииН иапяаыкой участком перемычек проиоло кой ПАНЧ-11. На Сонга в а иском СРЗ рабочую поверхность поршня покрывают прнработочным слоем олона, а также восстанавливают поршни методами гальванопластики.