- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§58. Типовые технологические процессы ремонта

Общие указания. Требования к используемым при ремонте конструкций материалам должны соответствовать действующим нормативам. Исполнители ремонтных операций должны иметь квалификацию, предусмотренную ремонтно-технологическими картами Квалификация устанавливается но Единому тарифно-квалификационному справочнику работ и профессий рабочих. Исполнители ответственных операций должны

•'* !.Ч I

получить надлежащее обучение с оформлением соответствующей документации.

Работы, связанные с применением подъемно-траиспортных механизмов и устройств. должны выполнять лица, имеющие допуск к этим работам и удостоверения на право управления подъемно-транспортными механизмами.

Работы но тепловой резке, газовой н воздушно-дуговой строжке должны выполнять дипломированные газорезчики н рабочие, имеющие право на производство резки или строжки соответствующей марки стали.

К выполнению сварочных работ должны допускаться дипломированные сварщики, прошедшие аттестацию и допущенные к сварке (наплавке) соответствующей марки стали с применением сварочных материалов, предусмотренных в технологических процессах.

До начала ремонта исполнители работ должны получить инструктаж по технологии выполнения специальных ремонтных операций, ведению транспортно-такелажных операций, безопасности труда.

Рабочая технологическая документация на ремонт должна оформляться в соответствии с действующими нормативами.

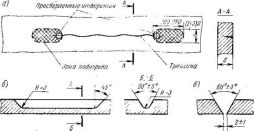

Отдельные технологические процессы. Заварка трешин. Концы трещины должны быть засверлены (rf = 8-^-10 мм), а затем раззенко- ваны сверлом d=!0-~i2 мм. Кромки трещин должны быть разделены .V-образно с. раскрытием в 60°. Разделка должна быть продлена за границы дефекта (угол 45°). В случае несквозной трещины разделка производится до здорового металла. Схемы разделки приведены на рис. 66.

Кроме механической вырубки допускается воздушно-дуговая или га- (овая строжка с обязательной зачисткой кромок. Поверхности листов на 50 мм от границ разделки также должны быть очищены, а затем

Рис. 66. Схема подготовки под сварку участка облицовки с трешиНой:

и •-«ид на дефектный участок; б — подгптоикя кромгж под свапку при «(.‘Сквозной грс- ишнс: а — то же, при сквозной трещине

• >бдуты струей сжатого воздуха н обработаны пламенем г.азовой горел- кн. Перед началом заварки места у концов трещины длиной 250 мм н шириной 30 мм следует подогреть до температуры 200—30(Г С.

При заварке трещин рекомендуется применять электроды марки Э-138/50Н. Покрытия электродов не должны содержим, маги более 0,3 %. Если влажность будет выше, электподы должны быть прокалены в течение 2 ч при температуре 300—350а С.

Сварка ручная, обратно-ступончати. При длине трещины до 300 мм разрешается варить «на проход». В первую очередь выполняют подаарочкый шов в потолочном положении После 'очистки шва и восстановления разделки производят сварку » нижнем положении.

Режим сварки:

Положение шва Сила тока. А, при диаметре ч.пектро-

ли. мм

3 4 5

Нижнее 100—130 1 Г.О 210 220 -280

Потолочное i 30—160 160—210 —

После зачистки поверхности наплавленного металла от шлака и брызг контролируют качество выполненной работы наружным осмотром и ультразвуковой дефектоскопией.

При деформациях со стрелками прогиба в пределах до 30 мм можно применять тепловой безударный способ правки, при стрелках прогиба в диапазоне 50—100 мм рекомендуется комбинированный способ правки.

Тепловой безударный способ правки. Оптимальная температура нагрева участка 750° С. Допускается кратковременный нагрев в пределах 75(1—1000° С. Контроль—термопарами, цветными карандашами или по цвету каления. Номер наконечника горелки 7, длина ядра пламени 17 мм. Расстояние кромки мундштука от поверхности настила — 19—22 мм. Для ускорения процесса правки можно применять искусственное охлаждение водой или сжатым воздухом сразу после нагрева (воздействовать со стороны нагрева).

Ограничение ■ правка не должна производиться при температуре наружного воздуха — 10° С и ниже: правка может быть допущена при общем подогреве участка до температуры +50° С.

Схема правки конструкций, имеющей гофрировку, приведена на рнс. 67.

Участок нагревают с помощью технических средств, указанных выше, по тем же режимам. Температура нагрева 800° С. Силовые приспособления— домкраты, балки, стяжки, талрепы — устанавливают до начала нагрева. Силовое воздействие должно быть прекоащено при снижении температуры участка до 500° С.

После окончания процесса правки участок настила должен быть очишен от окалины и загрязнений. Наружным осмотром оценивают состояние настила с целью выявления трещин. Выполняют замеры по определению бухтин оватости ремонтировавшегося участка. Допустимая стрел- к.ч прогиба после правки 10 мм. При удовлетворительных результатах осмотра и замеров на поверхность участка наносят окрасочные составы.

Рис. 67. Правка конструкции с гофри- ронкой

Рис. 68. Замена поврежденного участка корпуса судна

Устранение деформаций типа вмятин. При значительных стрелках прогиба править участок нецелесообразно. Рекомендуется заменять поврежденный участок {и обшивку, и набор). Новый участок изготавливают в виде секций в цеховых условиях по Нормативной документации. Доставляют на судно, центрируют по обшивке и набору, вваривают а корпус по схеме, приведенной на рис. 68.

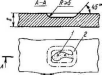

Компенсация коррозионных из носов конструкций. Способ наплавки допустим для сравнительно небольших участков при остаточной толщине не менее 50% строительной. Подготовка заключается в том. что поверхность участка зачитают до металлического блеска (борфрезой, абразивным кругом), кромки участка должны быть разделаны под углом 45° (рис. 69).

Подготовленные под наплавку участки рекомендуется обдуть струсй сжатого воздуха и обжечь пламенем газовой горелки. При наплавке участков настила может применяться ручная или полуавтоматическая сварка в среде ССЬ. Последняя рекомендуется к применению в нижнем положении.

Наплавку следует вести «вразброс», меняя место наложения валиков и их направление. Каждый последующий направляемый валик должен перекрывать предыдущий на 1/3 его ширины. Должен быть обеспечен плавный переход от валиков к основному металлу и от одного валика к другому смежному валику. Западание и бугристость при этом не должны превышать 1 мм. Каждый предыдущий валик до наложения последующего должен быть тщательно очищен механическим способом от шлака и брызг металла. Кратеры в каждом валике должны быть заделаны.

После окончания наплавки и зачистки поверхности наплавленного металла производят контроль наружным осмотром и ультразвуковой дефектоскопией. Выяи.пенные дефекты должны быть устранены, после чего наплавленные валики зачищают заподлицо с листом.

Замена изношенных участков листовых конструкций. Назначенные к замене участки должны быть указаны в технологи

ческой документации и размечены на поверхности настила. Для вырезки учзстков применяют резку газовую или плазменную. В начале участок отделяют от балок набора, а затем вырезают но периметру. Углы вырезов должны быть закруглены, радиус — не менее трех толщин лист».

Р.слн в одном и том же районе подлежат замене несколько участков, то каждый последующим участок надо начинать вырезать после того, как остынут конструкции, примыкающие к ранее вырезанному.

Исходный материал нового листа о марке и толщине должен соответствовать материалу той части корпуса, из которой вырезай заменяемый лист. Вырезать заготовку по шаблонам или эскизам, а также разделать кромки можно тепловым или механическим способом в зависимости от конфигурации участка: при прямолинейных кромках — механическим, при лекальных —тепловым.

Разделка кромок V- или Х-образная. Участки после подготовки фиксируют с помощью гребенок или электроирнхватов. До установки на место к листу привар икают обуха, соответствующие по грузоподъемности массе листа.

Сварку участка осуществляют электродуговой сваркой, ручной или полуавтоматической в среде CO-j. В первух> очередь участок приваривают к балкам набора. Шов двусторонний сплошной. Затем участок вваривают в контур. Вначале выполняют сварку в потолочном положе-

Рис. 09. Подготовка поверхности под на планку при коррозии in юм износе: /—участок разрушений: ?—участок различии

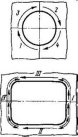

Рис, 71. Схема сварки пставки в жесткий контур: / ~4; / —iV — очередность сварки

т;

Рис. 70. Замена изношенного участка:

4 - очср1»лгс>сть сиамки ггыкиных швов; 2и мчф^глносп» учдеткм *

J- hi

Лалкач; /1. ?', 3 ложения uiqod crrocotie сяярки

— поолсдоиягольность на* при оЛрлтностуи«ичатом

пни со стороны балок набора. После зачистки и разделки корня норного шва производят сварку с верхней стороны з нижнем положении. Схе ма сварки участка приведена на рис. 70.

В вар ка в жесткий контур При установке сравнительно не больших ко размерам вставок, входящих о так называемый жесткий контур {<*<60:,), рекомендуются схемы снарки, показанные на рис. 71, а также меры для уменьшения повышенных деформаций. Вварка в жесткий контур при ремонте часто связана с заменой небольшого участка листа (например, в месте усталостной трещины).

При вварке элементов с близко расположенными контурными швами необходимо соблюдать конструктивные и технологические требования, направленные на снижение чрезмерной концентрации напряжений и избежание подрезов.

Для предотвращения возникновения трещин рекомендуется следующая разделка кромок под сварку:

Тол шин а листов, им

\/-оО|>азнни с вогнутой стороны до 12

Х-ибралная, несимметричная с большой глубиной раскрытия f/t — 2/3.s) с вогнутой стороны 12— П

X-обрядная, симметричная 1)0

Сварку оо всех случаях следует начинать с вогнутой стороны, т. е. со стороны большей разделки.

Восстановление сварных швов. Очищают районы расположения стыковых и угловых швов до чистого металла. Восстанавливают параметры швов электродуговой наплавкой. Для наплавки применяют электроды марки Э-138/50Н.

Участок швов, подлежащий наплавке, должен быть разделай таким образом, чтобы из шва и околошовпой зоны был удален металл на всю глубину коррозионного повреждения. Форма разделки должна соответствовать виду шва и характеру разрушения

Подготовленные под наплавку участки снарных швов рекомендуется обдуть струей сжатого воздуха и обжечь пламенем газовой горелки. Порядок наплавки швов — на проход. В случае нескольких проходов наплавки каждый последующий валик должен перекрывать предыдущий на I /3 его ширины.

Должен быть обеспечен плавный переход от наплавленных валиков к основному металлу и от одного к другому валику. Каждый предыдущий валик до наложения следующего тщательно очищают от шлака и брызг металла. Западания и бугристость между валиками и основным металлом, между валиками не должны превышать I мм. Кратеры в каждом валике должны быть заделаны.

По окончании наплавки очистить швы от шлака и брызг металла и нанести на них окрасочные составы.

Контроль качества ремонта. В предварительный контроль качества входят: проверка соответствия качества основных и сварочных материалов требованиям, указанным в ремонтной документации: проверка квалификации исполнителей, назначенных для выполнения работ; проверив

iwi состояния газорезательной и электросварочной аппаратуры, кабелей и шлангов.

Контроль качества подготовки состоит из проверки качества очистки поверхностей конструкций (соответствие установленной степени очистки) и правильности подготовки элементов конструкций мод сварку fзазоры, разделка кромок, очистка и т. д.)

Контроль качества вновь изготовленных участков конструкций включает в себя проверку размеров и формы, а также наружный осмотр с целью выявления трещин, расслоений и других дефектов.

Контроль качества сборки при установке на место новых участков конструкций вместо подлежащих замене заключается в проверке правильности подготовки смежных конструкций между собой и к подкрепляю |цим балкам

Контроль качества сварки включает в себя: проверку соблюдения режимов сварки или наплавки, установленных технологическими процессами; наружный осмотр швов и замеры их элементов; провс-рку внутреннего состояния швои в отдельных конструкциях (по указанию Регистра СССР)

Отдельные виды контроля наряду со службой управления качеством продукции судоремонтного предприятия осуществляют представители судовладельца и Регистра СССР.

Требования безопасности при ремонте корпусов судов. При выполнении этих работ возможны следующие опасные случаи: падение работающих с рештинаний, подвесок и других приспособлений, получение ими ушибов и других видов травм: падение с высоты устанавливаемых или снимаемых элементов конструкций, травмирование имя работающих. ожоги при тепловой резке н электросварке, поражение электрическим током; световое воздействие электрической дуги; поражение дыхательных органов работающих вредными выделениями в окружающую среду; поражение работающих отлетающими частицами металла при применении механических способов рубки; шумовые воздействия на работающих при использовании пневматических инструментов; болезненное воздействие сжатого воздуха: вибрационное воздействие на лиц, работающих с пневматическими инструментами; появление пожаро- или взрывоопасной ситуации.

Для исключения указанных случаев следует самым строгим образом выполнять требования Правил техники безопасности и произиодетвенной санитарии на промышленных предприятиях ММФ. При выполнении очистных и окрасочных работ также необходимо выполнять требования безопасности.

Администрации цехов, привлеченных к выполнению указанных работ, должны на основе Правил руководящих технических материалов разработать инструкции по безопасности труда применительно к условиям предприятия, выдать их рабочим н осуществлять систематический контроль эа их соблюдением.