- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 26.Измерения зазоров

В процессе разборки машин и механизмов необходимо измерять различные зазоры: масляные в подшипниках и между ползуном и параллелью, в дейдвуде, тепловые, в зубчатых зацеплениях, подвижных соединениях, между штырями и петлями руля, в уплотнениях н в проточной части турбин, между вкладышем и обоймой в сферических опорных поверхностях подшипников турбин.

Зазоры измеряют при помощи щупа либо свинцовых оттисков. Ввиду конструктивных особенностей подшипника или подвижного соединения щуп можно применить не всегда. Использование свинцовых отпечатков более предпочтительно, так как возможности этого способа шире. Зазоры проверяют как во время разборки при дефектации, так и при сборке после ремонта.

Для измерения масляного зазора в опорком подшипнике турбины (рис. 18) на плоскость разъема подшипника « сверху на шейку вала кладут кусочки свинцовой проволоки, диаметр которой превышает ожидаемый зазор. По -длине шейки кладут две-три проволоки на расстоянии 25 мм от торцов вкладыша. Подшипник собирается, и обжимаются болты. После вскрытия микрометром измеряют толщину полученных свинцовых оттисков I, 2.Масляный зазор

где а, Ь, с —толщины оттисков.

Для обеспечения натяга при сборке подшипника необходим^ удовлетворение неравенства а<ЬиЬ<с.

При измерении зазоров необходимо перед разборкой подшипника на гайках н крышке наносить метки положения гаек, до которых следует затягивать гайки после укладки на шейку свинцовых проволок и получения оттисков.

Рис. 18. Измерение радиального (ммедяного) зазора.в опорном подшипнике скольжения

Рис.

19. Способы измерения зазора в гол пни

ом и мотылевом подшипниках Ov:»

разборки механизма движения

Головные, мотылевые и рамовые подшипники находятся в тяжелых условиях, поэтому важен контроль их износа. Масляный' зазор в подшипнике, характеризующий степень его износа, можно измерить щупом либо при помощи свинцовых' оттисков: в первом случае щуп заводят с обоих горнов, если позволяет конструкция, во втором требуется вскрытие подшипника.

Иногда бывают условия, когда следует проверить масляные зазоры flei разборки в процессе эксплуатации. Рекомендуется, например, такой анкаб без вскрытия головных или мотылевых подшипников. Снимают Иришку цилиндра, мотыль стайят в ВМТ, поршень стропят, и его положение фиксируют индикаторомI(рис. 19,а). Талями поднимают поршень I* шатуном. Поршень переместится вверх на зазорsr вголовном подшипнике, шатун — на зазорs« в мотылевом. Индикатор покажет' перемещение деталей поршневой группы .на величину

S = А'г "Ь 5«.

Затем опускают механизм движения вниз до исходного положенин но индикатору. Под мотылевый подшипнпк ставят домкрат 2, при помощи которого поднимают механизм движения ка зазор s* в мотылевом Подшипнике, который укажет индикатор. Тогда

Sr — ^—S*.

Пн рис. 19,6 показана другая схема определения зазора в головном и мошленпм подшипниках.

Ни шатуне крепят два индикатора таким образом, чтобы стержень одного упирался в торец поршня, а второго — в щеку мотыля. Под- ми* поршень вверх так, чтобы за ним до отказа поднялся шатун, но ноин нитям индикаторов определяют зазоры в подшипниках.

Рис.

20. Измерение зазора в зубчатом зацеплении

с помощью свинцовой проволоки

Масляные зазоры а зубчатом зацеплен»» редуктора измеряют также при помощи свинцовых оттисков. Для этого все зубья насухо протирают, осматривают, выступающие участки в местах забоин и впадин удаляют мелким напильником заподлицо с поверхностью зуба и зашлифовывают наждачной бумагой. Затем на 7—10 зубьев укладывают (вклепывают во впадины зубьев) свинцовую проволоку / диаметром 0,5—0,9 мм (рис. 20,а).

Концы и середину проволоки фиксируют солидолом или техническим вазелином. Проволоку устанавливают на равных расстояниях в 4—6 местах но длине зубца (рис. 20,6). Проворачивают редуктор, для контроля положения шестерни установив индикатор 2.При проворачивании свинцовая проволока должна пройти через зацепление(3— колесо). Сумма отпечатков с рабочей и нерабочей сторон зуб»а покажет значение масляного зазора в зацеплении. Оттиски измеряют микрометром в самом тонком месте; точность измерения 0,01 мм.

Зазоры

в уплотнениях турбин измеряют по схеме,

показанной на рис. 21. На кожи уплотнения

но всей длине укладывают свинцовую

проволоку диаметром 5 — 1,2 мм и опускают

на подшипники ротор. Подняв ротор,

измеряют толщину оттисков, которая

определит зазоры в уплотнении.

Рис.

21. Измерение радиального зазора в

уплотнении с помощь» свинцовой проволоки

Рис. 22. Измерение радиального зазора в проточной части иуплотнениях турбиныС ПОМОШЬЮ СВИНЦОВЫХ ОТТИСКО R

ВМТ

нмт

Рис 24. Измерение зазора М' поршнем к цилиндровой вту

.Зазоры в проточной части измеряют следующим образом (рис. 22,а). Подняв ротор/, на образующую нижней части корпуса кладут свинцовые пластинки толщиной ~1,5 значения ожидаемого радиального зазора и шириной, равной бандажной ленте либо менее ширины лопаток, не имеющих бпидажн (рис. 22,а, точкиVI—X).

О/цю временно для измерения радиального зазора вуплотнении уста- иаилншоот также свинцовую проволоку3(рис. 22 6). Опускают ротор на подшипники и кладут гииицоиые пластинки на ленту и торцы лонПток(ni'inti /V.рис *22,и)и уплотнения Опускают крышку2,обжимают

Г||М1#мнгсколI.HMMH ЛолIими тик, чтобы туи толщиной0.0S мм не проходил. 1<щмин крышку, и (меряют минимальные толшины оттисков4 (5— лшкикн); при »и»м будут определены радиальные зазоры в проточной чист» и уплотнениях (рис. 22, в,г).

После '♦того, опустив ротор на подшипники, при помощи специальных клиновых и пластинчатых щупов измеряю* осевые и радиальные зазоры и плоскости рнзьсма. Зазоры в проточной части измеряют при двух поло- жеииих ротора, устанавливаемого «о маркам.

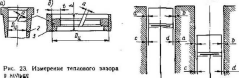

Тепловой зазор в поршневых кольцах ДВС - измеряют при кольце, находящемся во втулке цилиндра без поршня либо, если поршень не вынимается из цилиндра, с помощью специального калибра. В первом случае (рис 23, а) кольцо Iзаводят в цилиндр2в плоскости, перпендикулярной оси цилиндра, в место наибольшей выработки, и измеряют при помощи эталонной пластинки'и щупа тепловой зазоракольца. Во втором случае (рис. 23,6) кольцо устанавливают в калибре3,и щупом измеряютtit шр а

Зазоры между кольцами и стенками канавки поршня измеряют щупом а нескольких местах по окружности при надетых на поршень кольцах.

.V Осснреникопфнаго двигателя поршень приработе прижимается к стенке цилиндра в плоскости движения шатуна, поэтому его положение в цилиндре характеризуется зазорамиa—d по оси вала (нос, корма). Измеряют эти зазоры (рис. 24) щупами при двух положениях поршня ВМТ н НМТ я в двух сечениях (вверху и внизу).

Головка поршня обычно имеет коническую форму. Следовательно, зазоры между нею и втулкой цилиндра больше зазоров в остальной части поршня. Точность обработки головки ниже, чем тронка, поэтому зазоры вверху измеряют у направляющей части поршня. Для этого используют специальные длинные щупы. В нижней части поршня зазоры измеряют на расстоянии 20—30 мм от торца втулки. При измерении зазоров в верхней части головки поршня нужно учитывать ее конусность.

Для крейцкопф ных двигателей необходимо измерить и зазоры между ползуном и параллельно в двух положениях поршия. В отличие от бес- крейцкопфкых двигателей у крейикопфных зазоры между поршнем и стенкой втулки цилиндра измеряют ло оси коленчатого вала и в плоскости, перпендикулярной оси коленчатого вала, т. е. в направлении бортов судна. Это связано с тем, то наличие параллелей исключает прижатие поршня к стенке цилиндровой втулки в плоскости движения шатуна.

Зазор между торцом вкладыша рамового подшипника и поверхностью щеки коленчатого вала, определяющий разбег вала, измеряют щупом.