- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 53. Дефектация роторов турбин

При дефектации роторов необходимо выявить повреждения лопаток, промерить состояние упорных шеек а ала ротор,-i, состояние упорного гребня (износ, трещины), прогиб вала ротора, выявить грешины и фрикционную коррозию на валу ротора, проверить состояние дисков, бандажа и скрепляющей лопатки проволоки. .

Если лопатки сняты с места, то дефектация наиболее удобна. В этом случае при дефектации лопаток (для выявления трешин) применяют часто капиллярные и магнитные методы дефектоскопии. Лопатки газовых турбин из немагнитных материалов дефектуют капиллярными моголами (люминесцентным или иветным). Капиллярные методы дефектоскопии гкпноляют обнаружить дефект (трещину), выходящий на поверхность с раскрытием до 0,002 —0.003 мм. Чувствительность капилляпных методов повышается при помещении детали в разреженную атмосферу.

Капиллярными методами выявляют дефекты, выходящие на поверхность, магнитными — обнаруживают и подповерхностные дефекты (на глубине до 2 мм). Это определяет область их применения.

Если ротор не разлоначивается, то выявить трещины в лопатках труднее. Здесь используют визуальные и физические методы дефектоскопии.

При визуальном способе осмотра применяют лупу, в труднодоступных местах лопатки - сферическое зеркальие. Особенно внимательно осматривают бандажную ленту у шипов, отверстия в лопатках для скрепляющей проволоки, кромки и поверхность лопаток.

Лучшие результаты дает магнитно-керосиновый способ. Ротор, расположенный иа козлах, медленно вращают, лопатки погружают в ванну с обезвоженным керосином, в котором имеется металлическая пудра (5—7 г железной пудры на I л обезвоженного керосина). Для выявления мест. где пристала пудра (места трещин), лопатки тщательно осматривают. По окончании проверки ротор размагничивают. Данный способ относительно трудоемок и громоздок.

Применение ультразвуковых колебаний для дефектации лопаток, бандажей и скрепляющей проволоки даст более надежные результаты по сравнению е другими способами и требует меньше труда и времени. Однако применение ультразвука требует тщательности проведения работ.

Опорные шейки вала ротора осматривают и обмеряют для определения их износа. При осмотре выявляют наличие коррозионного разрушения и механических повреждений шеек, рисок, забоин и т. п. Износ опорных шеек устанавливают измерением диаметров в треч сечениях по длине в двух взаимно перпендикулярных плоскостях. По данным обмеров подсчитывают максимальные значения бочкообрззности, конусности и эллиптичности. Допустимые эллиптичность и конусность шеек вала ротора должны быть не более 0,025 мм.

В упорных греблях обычно проверяют рабочие поверхности на биение индикатором, который устанавливают на разъемной плоскости подшипника. Трещины ни цементируемой поверхности гребня недопустимы, так как они нарушают работу упорного подшипника. В чтом случае гребень подлежит Замене. Целесообразно при дефекпшин гребня проверить тердость рабочей поверхности.

Плотность посадки на валу ротора проверяют по звуку и с помощью индикатора следующим образом. Заложив ломик между дисками, нажимают на диск и отмечают показания индикатора после нажима. Отклонение стрелки индикатора покажет ослабление диска. При гаком проверке нужно не смешивать упругую деформацию лиски (иниб), возникающую при нажатии на него ломиком, г ослаблением посадки диска на валу.

Осматривая диски, нужно обращать внимание на торны и внутреннее отверстие ступицы, обод диска. Наиболее вероятные места появления трещин—это переходы от одного сечения к другому, места у отверстий парового равновесия, углы шпоночных канавок, обод лиска.

Для выявления флокенов применяют травление. Коробление диска обнаруживают с помощью индикатора. При наличии флокенов, трещин и утонении диска вследствие коррозии диски заменяют. При ослаблении посадки и короблении допустим ремонт дисков.

Осмотр диской, неснятых с вала, затруднен.Для облегчения осмотра таких дисков применяют освещение переносной02 В) лампойи вогнутое зеркальце на длиннойрукоятке.

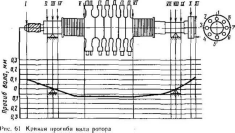

Прогиб лала ротора измеряют с помощью индикатора. Ротор уета- манлняают на своих опорах или;в центрах станка. Измерения производят в нескольких сечениях по длине ротора, не имеющих насаженных деталей и отстоящих друг от друга на 300—401) мм.

Дли определения плоскости максимального прогиба окружность вала делят на В -8 частей (pile. 61), индикатор ставят на плоскость в разъеме

фланца или станину станка и уста на вливают стрелку о нулевое .’голодание. совместив индикатор с отметкой / по окружности. Затем, медленно арашая ротор, фиксируют показания индикатора в точках J. 3 и т.д. по окружности Если измерения проходили правильно. то придя к точке /. стрелка индикатора будет на нуле. Величина биения п данном сечении равна максимальной алгебраической разнит1 наказаний инанкагора а диаметрально противоположных точках нала Допустимое биение не должно превысить 0.02 мм. Прогиб оси вали равен половши- максимального биения вала.

Для наглядности прогибы в одной плоскости по всем сече пням наносят а определенном масштабе и Получают график прогиба вала. Если за один оборот вила индикатор показал два максимума и два минимума и если эти показания примерно одинаковы, то в данном сечении имеется эллиптичность

Во избежание влияния износа опорной шейки вала ротора на определение прогиба, измерения следует делать не по середине шейки, а у ее концов, вне рабочих мест.