- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

} 106. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

электродуговой наплавкой

В • судоремонте для восстановления размеров деталей используют различные способы наплавки, различающиеся по степени автоматизации {ручная, полуавтоматическая, автоматическая), расположению наплавленного металла (по спирали или по образующей), виду процесса (одно- и многоэлектродная, под слоем флюса и в среде защитных газов, вибродуговая в среде жидкости и под флюсом, плазменная, электро- шлаковая, элехтродшй лентой).

Широко применяют автоматическую электродуговую наплавку электродной проволокой под слоем флюса. Она обеспечивает высокое качество наплавленного металла, но производительность процесса наплавки электродной проволокой относительно низкая.

Для восстановления тел вращения небольших диаметров применяют автоматическую наплавку в среде углекислого газ». Производительность этого способа высока; получается ^наплавленный слой небольшой толщины. Наплавленный металл обладает высокой износостойкостью и хорошими эксплуатационными характеристиками при значительном нагружении. К недостаткам процесса относится высокий нагрев деталей малых диаметров.

Вибродуговая наплавка более эффективна при восстановлении деталей небольших диаметров. Охлаждающая жидкость отводит часть тепла от наплавленного слоя, снижая нагрев и деформацию деталей, и вызывает в металле детали и наплавленном слое структуры, присущие термически обработанным сталям. К недостаткам метода относится низкая усталостная прочность восстановленных деталей.

Вибродуговая наплавка с применением флюса вместо охлаждающей жидкости позволяет уменьшить отмеченные недостатки, при этом получается мелкозернистая структура наплавленного слоя. Наплавку деталей диаметром более 3Q мм выполняют успешно; при меньшил диаметрах возникают трудности в связи с повышенным нагревом и ухудшением отделения шлаковой корки.

При наплавке участков судовых конструкций, устройств, деталей механизмов вследствие нагрева и большого количества наплавленного металла возможно деформирование изделий. Например, при наплавке параллельными валиками после остывания пластина будет деформирована. Прогибы в продольном направлении шва будут меньше, чем в поперечном, ввиду более интенсивного действия поперечной усадки шва.

Для уменьшения деформации наплавляемую поверхность следует разбивать на участки площадью 10GX50Q мм и вести наплавку таким

образом, чтобы в' смежных участках валики были перпендикулярны друг другу (рнс, 141,а). Это обеспечит выравнивание продольной и поперечной деформаций.при наплавке плоских поверхностей.

Наплавку деталей типа валов выполняют по образующей или по спирали (рнс. 141,6) ручным, полуавтоматическим или автоматическим способом.

При наплавке по спирали (рис. 141,?) из-за относительного равномерного нагрева деформирование наплавляемой детали меньше, чем при наплавке по образующей. Усадка при остывании оказывает равномерное максимальное сжатие, и вероятность деформирования вала меньше.

При наплавке по образующей продольными валиками их про* дольная усадка стремится изогнуть вал (рис. 141,г): /, 2, 3...—порядок наложения валиков. Наплавка по спирали в таком смысле предпочтительнее иапда&кк па образующей.

Независимо от способа наплавки деталей типов валов схема образующихся при этом напряжений одинакова (рис. 142). Здесь вал условно представлен в виде четырех слоев: /— сердцевина: П— слой, нагревающийся до температур, при которых сохраняются упругие свойства (не более 600 °С); III—слой, нагревающийся до пластического состояния (более 600 вС); IV — наплавленный металл в жидком состоянии. При нагреве в процессе наплавки в слое II возникают временные температурные напряжения сжатия, которые вызывают в слое / реактивные растягивающие напряжения (эпюра /). При охлаждении на поверхности слоя IV образуется застывшая корка металла. Под ней, по мере затвердевания, будет сокращаться вследствие линейной усадки металл слоя IV- Это вызовет сжимающие напряжения в наружном корковом слое, препятствующем литейной усадке металла слоя IV.

Одновременно,

по мере охлаждения, сокращается металл

слоя ///. Сокращение слоев /// и IV

тормозится слоем II

и наружной коркой. Поэтому в слоях /// и

IV

возникаю1

после охлаждения остаточные напряжения

растяжения, в слоях // и / и нагруженном

корковом слое — напряжения сжатия

(эпюра 2)

Рис. 141. Порядок наплавхн поверхности

|

|

- |

|

■ | |

|

1 |

|

При предварительном подогреве и последующем медленном охлаждении в зоне термического влияния полностью заканчиваются нормальные структурные превращения. Ввиду этого исключаются неустойчивые структуры закалки, обусловливающие напряженное состояние металла.

Температуру предварительного подогрева устанавливают в каждом конкретном случае с учетом многих факторов (химического состава металла деталей, размеров, конфигурации, характера и величины дефекта, режима сварки)-.

Оптимальные температуры предварительного подогрева в зависимости от содержание в детали углерода следующие. При содержании углерода (%) : 0.2—0,3; 03—0,45; 0,45—0,8 температуры равны соответственно <°С) 100; 100—150. 150-250. 250-400,

При выборе температуры предварительного подогрева следует создавать равномерный нагрев, особенно для деталей со сложной конфигурацией, во избежание возникновения местных термических напряжений и вследствие этого образования трещин и карсблеика. Температуру, принятую в указанных пределах, необходимо поддерживать в течение всего процесса наплавки.

Термообработка, после сварки {общая иди местная) может быть нормализацией или высоким отпуском. Нормализация предпочтительнее отпуска. Однако, при охлаждении на воздухе могут возникнуть напряжения. Поэтому для угле* родистых сталей рекомендуется нормализацию сочетать с последующим высоким отпуском.

Рнс. 142. Схема ■ образования временных и остаточных напряжений при наплавке

За последние годы применяют более высокопроизводительный способ наплавки деталей ленточным электродом. Способ электродуговой наплавки ленточным электродом разработан в ИЭС имени Е. О. Патона. Сущность его в том, что вместо электродной проволоки в зону дуги подается непрерывная лента шириной 20—120 мм. толщиной 0,3—0,8 мм.

По сравнению с наплавкой электродной проволокой данный способ имеет следующие преимущества:

высокая производительность процесса (до 38 кг наплавленного металла в час), что важно при наплавке больших поверхностей либо деталей;

невысокая стоимость изготовления ленты; высокое качество наплавленной поверхности (иногда не требуется механическая обработка);

простота процесса и возможность за один проход наплавить валик шириной 100—120 мм, толщиной 6—7 мм;

малая глубина проплавления основного металла (до 0.25 мм) и возможность получения в первом слое наплавки химического состава.

Рис.

ИЗ. Наплавка детали ленточным электродом

близкого к электродному, что очень важно для экономного распределения дорогостоящих нержавеющих и цветных сплавов при нанесении защитных покрытий;

более рассредоточенный ввод тепла в основной металл, смягчающий воздействие термического цикла от тепла сварочной дуги и дающий небольшие деформации наплавляемых легален:

возможность целенаправленно воздействовать на структурные превращения в околошовной зоне, меняя ширину ленты и получать наплавлениые изделия с высокой работоспособностью {с пределом усталости в (,5—2 раза выше чем яри наплавке электродной проволокой). Для широкополосной наплавки используют ленты из углеродистых, нержавеющих и цветных сплавов {рис. !43), Низкоуглеродистую леяту применяют под стекловидным и пемзовидным флюсами АН-348. ОСЦ-45, ленты из стали Х18Н10Т. X19HIIM3 и 2Х13НЧГ9 — под пемзовидным флюсом 48-0Ф-10, ленты из стали 1X13 и 2X13 — под флюсом АН-26, ленту из цветных сплавов типа бронзы — под флюсами АН-60. АН-5, ОН-26 и АН-20, либо под защитным газом {аргоном)

Цилиндрические детали наплавляют иа переоборудованных токарных станках.

При наплавке ленточным электродом используют те же электросварочные автоматы (типа АДС-1000-2, ТС-35), что и для наплавки электродной проволокой. Механизм подачи заменен специальной приставкой для подачи ленты, который одновременно обеспечивает ее гофрирование с целью жесткости.

В качестве источника питания используют машины постоянного тока типа ПМС-1000-4 либо выпрямители 'ВКСМ-1000 с балластными реостатами. Источники марки ПСМ-1000-4 по сравнению с выпрямителями гораздо меньше реагируют на изменение напряжения во внешней сети. Поэтому электросварочные преобразователи применяют в основном для наплавки ответственных деталей, когда требуется высокая стабильность процесса. Можно также использовать электросварочные генераторы ПСМ-1000 я генераторы без балластных реостатов сопротивления.

Применение рациональных методов проектирования технологических процессов позволяет получить не только высокую производительность, но и необходимую глубину проплавления основного металла или долю участия основного металла в металле наплавки, достаточную технологич- иость процесса наплавки, значительно снизить общие остаточные деформации или получить благоприятное распределение остаточных напряжений в деталях. При сварке либо наплавке конструкционных и легированных сталей или высоколегированных специальных сталей можно расчетным путем получить благоприятные конечные структуры во всей околошовной зоне и сочетание высоких механических и физических свойств наплавлен- ного металла.

Способ наплавки ленточным электродом применяют при восстановлении судовых гребных валов, баллероа, штырей рулен н других цилиндрических деталей судовых механизмов и устройств. Этим способом можно пользоваться при изготовлении биметаллических облицовок на гребные валы путем наплавки слоя нержавеющего либо цветного сплава на облицовку, изготовленную из углеродистой стали. Наплавку нержавеющей лентой применяют при нанесении на гребные валы коррозиоикостойких покрытий.

{107. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

ГАЛЬВАНИЧЕСКИМИ ПОКРЫТИЯМИ

Одним из способов восстановления деталей является электролитическое наращивание металлов. Например, хромирование, осталивание и др. Применение металлопокрытий при восстановлении изношенных деталей позволяет повысить их износостойкость и долговечность. Кроме того, это дает возможность получать покрытия с различной твердостью (100— 1200 МПа), создавать покрытия требуемой толщины, наращивать металл на многих деталях одновременно, получать заданные механические свойства.

В качестве электролита применяют растворы солей, содержащие ионы металла, которыми покрывают деталь. Катодом служит наращиваемая деталь, а анодом металл, которым покрывается изделие (хром, медь, никель, железо и др.).

На СРЗ для восстановления деталей используют различные способы гальванических покрытий: цинкование, лужение, меднение, никелирование, хромирование, осталивание.

Цинкование применяют для покрытия крепежных изделий, труб и других деталей с целью придания им высоких антикоррозионных свойств.

Электролитическим лужением восстанавливают антикоррозионные свойства различных деталей.

Медные покрытия широко используют в качестве подслоя при никелировании и хромировании, а также для защиты отдельных участков изделия от науглероживания при цементации.

Никелирование широко применяют для защитио-декоративных целей, а также для повышения износостойкости некоторых деталей.

Хромирование бывает гладкое и пористое. Его применяют как для вновь изготовленных, так и для изношенных деталей. Электролитический хром обладает высокой твердостью, износостойкостью, жаростойкостью, коррозионной стойкостью. Хромирование дает возможность увеличивать надежность и долговечность восстанавливаемых деталей.

Процесс аггалявания? нашел широкое применение при восстановлении изношенных деталей. Исходные материалы для электролитов недорогие и общедоступны. Одним из перспективных способов восстановления деталей является метод наращивания твердого электролитического железа — твердое осталивание. Он дает возможность наращивать слой железа от нескольких микрон до нескольких миллиметров.

Многие из вышеперечисленных способов гальванических покрытий находят широкое применение на СРЗ. Так, на Рижском СРЗ имеется участок осталнаэния деталей судовых технических средств, на котором восстанавливают детали дизелей, электрических машин, палубных механиз- ■ мое и др.

Этот способ гальванопокрытий отличается высокой производительностью и экономичностью. Наращивание выполняется со скоростью 0,4 мм в час на сторону, выход металла по току составляет 75—80%, что обеспечивает экономное расходование электроэнергии. Наращиваемый слой железа от нескольких микрон до 1,5 мм на сторону. Общий экономический эффект работы участка составляет 20 тыс. р. в год.

На Одесском СРЗ имени 50-летия Советской Украины имеется участок для восстановления судовых гребных залов диаметром до 300 мм нанесением электролитического хромирования с целью защиты от изнашивания и коррозии. Электролит имеет следующий состав (г/л): хромовый ангидрид 150—250, кислота серная — 1,5—2,5. хром трехвалентный —3—10. Присадка кадмия до 4 г/л активизирует электролит, уплотняет покрытие, ускоряет процесс отложения хрома.

Коррозионностойкое покрытие наносят на все поверхности вала {толщина хрома 0,5 мм), износостойкое покрытие — только на рабочие шейки. Общая толщина хрома на шейках вала до 1,5 мм. Хромирование гребных валов позволяет увеличить их долговечность и сократить сроки ремонта.

В настоящее время все более широкое распространение получают тонкостенные вкладыши подшипников коленчатых валов, залитые свинцовистой бронзой с гальваническим антифрикционным покрытием. Технологический процесс восстановления следующий: очистка, дефектация, снятие изношенного покрытия. Слой снимают химическим, либо электрохимическим способом. Затем производят контроль поверхности перед нанесением слоя, гальваническое покрытие, термообработку. Последняя предназначена для проверки сцеплевия гальваиического покрытия с основой, а также улучшения его антифрикционных свойств и пластичности. Окончательной операцией является контрольная. Она осуществляется в соответствии с техническими условиями, на восстановление.

5 10$. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ НАПЫЛЕНИЕМ

Существуют различные способы восстановления деталей напылением, а именно: газопламенное порошковое с одновременным оплавлением напыляемого слоя или без оплавления, плазменное, детонационное и др. Покрытия- можно наносить на поверхности тел вращения, на плоскости, а также на внутренние поверхности некоторых деталей. '

9. 3«. 994 2Я7

Сущность процесса напыления заключается в том, что при высокой температуре напыляемый металл расплавляется и. распыляясь на мелкие частицы струей газа, с большой скоростью направляется иа покрываемую поверхность. При ударе частицы распыленного металла сцепляются с поверхностью детали и образуют защитное покрытие.'

В последние годы проводится много работ по нанесению металлических покрытий при восстановлении деталей и упрочнении их поверхностей. Интерес представляют работы швейцарской фирмы «Касталии», занимающейся вопросами напыления металлических покрытий, разработкой методов соединения металлов, а также производством необходимого оборудования для выполнения этих работ. Некоторое оборудование и материалы по газопламенному порошковому напылению этой фирмы есть на некоторых судоремонтных заводах.

При напылении деталей используют следующие материалы и оборудование: горелки, токарный станок, различные порошки, ацетилен н кислород в баллонах, контактные термопары (термокарандаши), щетки, растворители и др.

Технологию напыления различных деталей проводят в следующей последовательности: 1) подготовка поверхности под напыление, 2) предварительный подогрев, 3) напыление металла на основу детали, 4) механическая обработка после напыления, 5) контроль качества напыления.

Прочность сцепления напыленного металла с основой зависит от подготовки поверхностного слоя, который должен быть шероховатым, не иметь окисной пленки, масла, влаги и других загрязнений. Поверхности сцепления в зависимости от методов напыления можно подготовить различными способами, например, с помощью пескоструйной либо дробеструйной обработки, режущего инструмента, шлифования и др.

Адгезия напыленного и основного металла лучше, если применять предварительный подогрев, температура которого зависит от материала основы, метода напыления и колеблется примерно от 50 до 300 °С. Температуру контролируют контактной термопарой либо термокарандашами.

Покрытия наносят «горячим» (метод «Эуталлой» или «Эуталлой РВ») или «холодным» методом (метод «Роталон» или «Рототек»). Методы «Эуталлой» и «Эуталлой РВ» применяют для восстановления и повышения срока службы деталей, подверженных коррозии, эрозии, кавитации, высоким нагрузкам н уларам. Этими методами можно напылять фасонные и плоские поверхности, тела вращения. С.помощью различных присадочных сплавов в виде порошков с использованием кислородно-ацетиленовых горелок можно получать износо- и коррозионностойкие и другие покрытия как на новых, так и на изношенных деталях. Оплавление обеспечивает металлургическую связь между присадочным и основным материалом.

Метод «Роталой» предназначен для деталей, подверженных изнашиванию и другим повреждениям. При этом могут быть напылены тела вращения и плоские поверхности.

Для каждого из методов разработаны и выпускаются определенные серии порошков и соответствующие кислородно-ацетиленовые горелки. Напыление можно производить на детали и конструкции нз стали, чугуна, бронзы, других материалов и сплавов. Это дает возможность

повысить нх износостойкость и коррозионную стойкость, восстановить форму и размеры деталей.

Метод напыления можно применять при восстановлении поверхностей таких деталей как штоки клапанов, валы электронасосов, кулачки, толкатели, гребные валы в районе сальников, шейки валов под подшипники и сальниковые уплотнения, пальцы поршней и компрессоров и др.

{ 109. ВОССТАНОВЛЕНИЕ Л £ ТАЛЕЙ МЕТАЛЛИЗАЦИЕЙ

Сущность процесса металлизации заключается в плавлении исходного материала и переносе его на восстанавливаемую поверхность струей воздуха, плазмы или пламени некоторых газов и их смесей. Металлизаииоиные аппараты по способу получения тепловой энергии для нагрева распыляемого материала подразделяют на элехтродуговые, газовые, высокочастотные и плазменные.

Металлизацию распыливанием используют не только для восстановления размеров изношенных деталей, но также для защиты от коррозии дорого* стоящих металлов и декоративных покрытий, ликвидации брака литья и др.

Процесс металлизации осуществляют распыливанием проволоки данного металла в специальных аппаратах электрической дугой, токами высокой частоты нли кислородно-ацетиленовым пламенем и подачей металла в распыленном виде на поверхность металлизируемой детали.

Распылнвание производят сжатым воздухом. Частицы металла в Жидком или пластичном состоянии, попадают на поверхность детали, сцепляются с ней и между собой и образуют слой металла. Плотность получаемого слоя зависит от его толщины и расстояния сопла аппарата от поверхности ООО—200 мм). Металлизацией распыливанием можно нанести слон толщиной 0,25—J2 мм.

К достоинствам способа относится большая' скорость нанесения покрытия, возможность получения* больших толщин, высокая износостойкость покрытия, возможность нанесения покрытия из любого металла, низкая стоимость, невысокий нагрев основного металла (до 50—70 °С). Недостатки: невысокая прочность сцепления покрытия с основным металлом и низкие механические свойства самого слоя по сравнению с литым металлом.

Для металлизации поверхность детали очищают от загрязнения, обезжиривают и обрабатывают для обеспечения прочного сцепления наносимого слоя с основным металлом. Большое значение имеет шероховатость поверхности. Определенной шероховатости поверхности деталей тел вращения можно достигнуть нарезкой резьбы, примятой накаткой; электрической дугой угольным электродом, наматыванием на деталь проволоки (для металлизации цементированных и закаленных деталей).

Плоские поверхности подвергают пескоструйной обработке (при небольших толщинах слоя} либо строжке параллельных канавок резцом с закругленной режущей частью и последующей накатке для примяткя канавок.

Металлизацию выполняют специальными пистолетами: газовыми,

электродуговыми, высокочастотными. После нанесения слоя его обрабатывают до необходимого размера.

Высокая концентрация тепловой энергии в плазменной струе, возможность регулирования степени нагрева основного и присадочного материалов, особенно для тех случаев, когда наплавляемый металл по составу и свойствам отличается от основного, минимальная степень проплавления основного металла являются отличительными особенностями этого способа. При плазменной наплавке присадочный материал может подаваться в виде проволоки, ленты либо порошковых сплавов.

Наплавку с присадочной проволокой или лентой осуществляют зависимой дугой (дугой прямого действия) либо независимой, а наплавку с применением присадочного материала в виде порошка — несколькими способами: по слою крупнозернистого порошка, с подачей порошка в сварочную ванну, с вдуванием порошка в дугу.

Принципиальная схема плазменной наплавки с присадочным материалом независимой дугой показана на рис. 144.

В настоящее время на ряде СРЗ таких как Ильичевский имени 50-летия СССР, Ждановский, Канонерский, Владивостокский имеются установки для плазменной наплавки судовых деталей и устройств.

Технологический процесс восстановления деталей включает следующие операции: подготовку поверхности, наплавку детали, механическую обработку наплавленной детали, контроль качества наплавленного слоя, поверхностное упрочнение обкаткой.

Наплавочная установка состоит из следующих частей: токарно-винто- резного станка, источника питания постоянного тока, плазменной головки, подающего механизма, шкафа управления с пускорегулирующей аппаратурой, газовой аппаратуры (баллоны с аргоном, редукторы, газовые расходомеры).

В качестве наплавочных материалов при плазменной наплавке применяют: сварочную проволоку 0 1,2—2 мм марок Св06Х19Н9Т,

Св08Х20Н9Г?Т, Св12Х13 и.Св08Х20Н9С2БТЮ — для наплавки слоя нержавеющей стали; сварочную проволоку марок БрКМдЗ-1, БрАМц9-2 — для наплавки цветного металла.

Перед

наплавкой нержавеющих сталей на детали,

содержащие более 0,25% С, наплавляют

подслой из малоуглеродистой стали

проволокой марки Св08А или лентой из

стали О&КП. Малоуглеродистый подслой

допускается наплавкой автоматической

дуговой сваркой под флюсом.

Рис. 144. Принципиальная схема плазменной наплавки с присадочным материалом зависимой дугой:

!— изделие; 2— плазменная дуга; 3— сопло; 4— вольфрамовый электрод; 5— источник питания; 6~- ограничительное сопротивление: ?—присадочная проволока;

8— балластное сопротивление'

В качестве плазмообразующего и защитного газа при плазменной наплавке используют аргон.

Поверхность, подлежащая наплавке, не должна иметь следов выработок корродированных мест, забоин, задиров, неметаллических включений, трещин, расслоений и других дефектов. Указанные выше дефекты, а также насыщенный смазкой поверхностный слой должны быть удалены проточкой до чистого металла.

Наплавку нержавеющей проволокой деталей из сталей, содержащих более 0,25% углерода, производят по подслою толщиной 2 мм, наплавленному малоуглеродистыми сталями; наплавку бронзовой проволокой БрАПц9-2 на детали из углеродистой стали — с нанесением подслоя из бронзы БрКМцЗ-1 толщиной 2 мм. Суммарная толщина слоя бронзы, должна быть не менее 5 мм. Наплавку облицовок из бронзы БрОШО-2 выполняют непосредственно бронзой БрАМц9-2. Толщина наплавленного слоя должна быть не менее 3 мм.

Поверхности стальных деталей, подлежащие наплавке, должны быть подвергнуты электромагнитной дефектоскопии, а нержавеющие и бронзовые поверхности — цветной дефектоскопии.

Перед выполнением процесса наплавки необходимо установить следующие параметры режима: силу сварочного тока, полярность тока, расход защитного газа, угол наклона оси плазменной головки от вертикали, расстояние от среза сопла плазменной головки до изделия, смещение плазменной головки с зенита, в сторону, обратную вращению, скорость наплавки, скорость подачи присадочной проволоки, шаг наплавки.

Силу сварочного тока выбирают в пределах 100-^300 А в зависимости от диаметра детали (растет с увеличением диаметра).

Плазменную наплавку цветных сплавов необходимо • производить постоянным током обратной полярности. Наплавку нержавеющих сталей можно выполнять постоянным током прямой полярности, однако предпочтительнее наплавка током обратной полярности.

Расход плазмообразующего газа зависит от тока дуги и должен находиться в пределах 2—6 л/мин (растет с увеличением тока): Расход защитного газа выбирают в пределах 6—14 л/мин, он зависит от диаметра детали и расстояния от среза сопла головки до детали.

Угол наклона головки должен быть в пределах 15—50 °С в зависимости от диаметра детали (уменьшается с увеличением диаметра). Скорость наплавки — выбрана в пределах 0,25—0,60 см/с.*

Расстояние от среза сопла плазменной головки до изделия выбирается в пределах 10—20 мм.

Смещение плазменной головки с зенита должно находиться в пределах 5—15 мм (увеличивается с увеличением диаметра наплавляемой детали).

Скорость подачи присадочной проволоки должна находиться в пределах: для 01,2 мм —20— 120 м/ч (0,56—0,33 см/с); для 02,0 мм—10— 80 м/ч {0,28—2,22 см/с). Она зависит от толщины напыляемого слоя и тока плазменной дуги.

Шаг наплавки выбирается в пределах 4—15 мм в зависимости от скорости наплавки н скорости подачи присадочной проволоки.

Для получения качественного сплавления наплавленного металла с основным до включения подачи присадочной проволоки необходимо осу

ществить прогрев начального участка наплавляемой поверхности плазменной дугой до момента подплавления поверхности детали. Количество подогревающих витков определяется массой летали, материалом и параметрами плазменной дуги. При наплавке нескольких слоев производят послойную зачистку поверхности цилиндрической стальной щеткой, закрепленной в пневмотурбние. Коническую поверхность наплавляют в направлении от меньшего диаметра к большему при плавном подъеме плазменной головки.

Механическую обработку производят после приемки наплавленной детали внешним осмотром мастером ОТК.

Припуск на механическую обработку после наплавки не должен быть менее 1,5—2 мм на сторону с учетом усадки наплавленной детали после остывания.

Детали, наплавленные нержавеющими сталями, после механической обработки должны быть подвергнуты упрочнению обкаткой. Упрочнению подлежат поверхности наплавленных шеек с прилегающими участками иа длине равной 0,1 диаметра вала с обоих концов наплавленной шейки. Перед упрочнением необходимо произвести дефектоскопию наплавленного участка.

Стальные детали, наплавленные цветными сплавами, обкатке не подвергаются. После механической обработки они должны быть подвергнуты цветной дефектоскопии. Основные методы контроля качества наплавленной поверхности могут, быть рекомендованы следующие: электромагнитная, ультразвуковая, цветная дефектоскопия и внешний осмотр.

На практике имеет место восстановление плазменной наплавкой различных судовых деталей, таких как баллеры, направляющие втулки уплотнений типа «Симплекс», штоки гидроцилиндров приводов люковых закрытий, уплотнительные поверхности дисков клинкерных задвижек, посадочные пояски втулок цилиндров дизелей и др. Плазменную наплавку также применяют для создания биметаллических изделий с основой из малоуглеродистых или низколегированных сталей и плакирующего слоя из меди, бронзы или аустенитных нержавеющих сталей, удаления шлаковых включений и других дефектов с поверхностного слоя, восстановления посадочных поясков втулок цилиндров дизелей, упрочнения сварных швов металлоконструкций, испытывающих знакопеременные нагрузки в процессе эксплуатации. Она может служить как метод выявления и устранения дефектов, неизбежно образующихся в сварных швах и наплавленном металле, когда нераэрушзющим методом контроля нельзя определить их наличие в металле.

. Способ выявления и устранения дефектов отличается от существующих тем, что с целью повышения усталостной прочности детали перед нанесением наплавленного слоя поверхность детали нагревают до температуры расплавления металла на глубину, превышающую на 2—3 мм глубину проплавления при наплавке плавящимся электродом основного металла. При этом нагрев можно вести аргоиодуговым или электронно-лучевым способом, дуговым способом в вакууме и другими источниками тепла.

Что же касается восстановления посадочных поясков втулок цилиндров дизелей, то необходимо отметить следующее. Срок службы втулок цилиндров в 2-^3 раза ниже ожидаемого. Основная причина преждевременного выхода втулок из строя — появление трещин в районе посадочного бурта из-за знакопеременных напряжений. В большинстве случаев материалом втулок служит серый чугун. Из всего многообразия существующих <по> собов восстановления деталей изсерого чугуна, в том числе и втулок цилиндров дизелей, является наплавка с использованием низкотемпературной плазмы.

Исследованиями, проводимыми сотрудниками ДВИМУ, установлено, что плазменная наплавка посадочных поясков втулок цилиндров обеспечивает высококачественное и высохопрочное сварное соединение без пор и трещин как в основном, так и в наплавленном металле.

На Владивостокском СРЗ производится плазменная наплавка втулок дизелей ДКРН различных марок.

Накопленный опыт показал, что плазменная наплавка металлов, резко отличающихся по химическому составу и теплофизическим свойствам от основного металла, обладает перед другими способами наплавки рядом преимуществ, важнейшее из которых — минимальное растворение основного металла в жидком металле наплавки, а следовательно, и минимальный переход элементов основного металла в металл наплавки, что позволяет получать заданные свойства покрытия уже в первом слое вместо того же результата после трех — четырех слоев при дуговых способах наплавки, В результате повышается производительность процесса и экономятся до* рогостоящие дефицитные наплавочные материалы. Эта особенность плазменной наплавки является определяющей и при наплавке порошками.

Металлические порошки — более универсальный присадочный материал при наплавке, чем прутки и проволока: во-первых, металлические порошки дешеале на 15—30%; во-вторых, потери присадочного материала при наплавке порошком меньше; в-третьих, главное преимущество заключается в том, что некоторые присадочные материалы, обладающие наилучшими свойствами, нельзя получить в виде проволоки. К таким материалам относятся сплавы на основе Со, Ni и Fe, легированные Cr, Si, В, Wi, V к Мо.

Износостойкие, коррозионностойкие, жаростойкие и другие свойства покрытия определяются составом и структурным состоянием наплавочного материала и главное — соответствием состава и структурного состояния условиям эксплуатации.

Технологичность процесса, простота устройства, возможность регулирования параметров процесса наплавки и обеспечение высоких физико-механических свойств металла наплавки и наплавленного изделия при высокой эффективности процесса дают возможность широкого применения этого процесса для восстановления деталей судовых технических средств.

$ It I. УЛЬТРАЗВУКОВАЯ технология

Ультразвуковые колебания применяют в различных отраслях промышленности, в том числе и в судоремонтной. Практическое использование ультразвука развивается в двух направлениях:

применение волн малой интенсификации для дефектоскопии, измерений, сигнализации, автоматизации производства и др.;

применение волн высокой интенсификации для активного воздействия на вещества и различные технологические процессы, такие как очистка и обезжиривание деталей, сварка металлов и пластических материалов, термо-

обработка, механическая обработка, пластическое деформирование, ультразвуковая ударная обработка сварных соединений, предотвращение образования накипи в судовых паровых котлах, защита корпусов судов от обраста- кия и др.

Метод ультразвуковой дефектоскопии основан на использовании упругих механических колебаний частотой выше 20 кГц.

Для получения ультразвуковых колебаний используют свойство некоторых кристаллов (называемое пьезоэффектом) мгновенно преобразовывать электрические колебания в механические и наоборот.

Пьезоэлектрические пластины встраивают в специальное устройство — ультразвуковые искательные головки или щупы. Щуп. у которого пьезопластина параллельна поверхности акустического контакта, называется прямым или нормальным. Они излучают продольные ультразвуковые колебания. Если пластина пьезокристалла располагается под углом к поверхности акустического контакта, такой щуп называется косым, или призматическим. При помощи такого щупа в изделие могут вводиться поперечные или поверхностные волны.

Для введения в исследуемый объект возможно большей части энергии ' ультразвуковых колебаний применяют специальные меры для обеспечения акустического контакта. Осуществить непосредственный контакт между щупом и деталью можно лишь при высокой частоте и очень точной взаимной пригонке поверхностей, что на практике невозможно, так как между щупом и поверхностью неизбежно появится воздушная прослойка. Поэтому в дефектоскопии для передачи ультразвуковых колебаний используют прослойку из жидкости, которую вводят между щупом и контролируемой поверхностью. Акустический контакт через слой жидкости может быть непосредственным, струйным и иммерсионным.

При непосредственном, или контактном, варианте контролируемая поверхность должна быть достаточно ровной, обеспечивать плотное прилегание щупа к изделию, без брызг металла, шероховатостей, выбоин, рисок.

В качестве жидкой смазки применяют различные сорта масел, например, машинное, трансформаторное.

При иммерсионном варианте контроль производится в ванне, заполненной контактной жидкостью. В струйном варианте между щупом я поверхностью детали непрерывно подается струя контактной смазки.

Существует несколько методов ультразвуковой дефектоскопии, основными из которых являются теневой, резонансный, импульсный.

Теневой контроль. Основанием метода является ослабление интенсивности ультразвуковых колебаний за дефектом в области «звуковой тени». Этим методом контролируют изделия несложной формы и небольшой толщины, трещины, расслоения, зоны крупнозернистости, нарушения сцепления между слоями в многослойных конструкциях. О наличии дефекта судят либо по уменьшению энергии ультразвуковых колебаний в расположенной за дефектом зоне, либо по изменению фазы ультразвуковых колебаний, огибающих дефект. Чувствительность метода зависит от расположений дефекта и коэффициента затухания.

Теневой метод малочувствителен, поэтому дефект можно обнаружить в том случае, если вызываемое им ослабление интенсивности колебаний составляет не менее 15—20%. Существенный недостаток метода в том, что

в большинстве случаев невозможно определить, на какой глубине находится дефект. Это определило довольно ограниченное применение метода.

Резонансный контроль. Метод основан на возникновении в контролируемом металле продольных стоячих волн При совпадении частоты колебаний щупа и частоты собственных колебаний контролируемой детали.

Этим методом выявляют зоны коррозионного поражения, непропай в листовых соединениях, расслоения в тонких листах, измеряют толщину листов и стенок труб.

Для измерения толщины определяют резонансную частоту, для чего подбирают частоту возбуждающего генератора, например, изменением емкости в цепи колебательного контура. Усовершенствованные образцы резонансных толщиномеров позволяют контролировать толщины в пределах

3—50 мм с погрешностью, не превышающей 2%.

Импульсный или эхо-метод. Такой контроль применяют наиболее широко. Работа импульсного ультразвукового дефектоскопа аналогична работе радиолокаторов и акустических локаторов. Излучатель 5 (рис. 145) посылает в исследуемую среду короткие импульсы 3 высокочастотных упругих колебаний, разделенные относительно продолжительными паузами (/— передатчик). Если на пути ультразвуковых колебаний есть препятствия, которые можно рассматривать как разрыв непрерывности акустических свойств среды (препятствием может быть также противоположная поверхность изделия), то отраженные от их поверхности эхо-сигналы 4 попадают на приемное устройство 2, находящееся вблизи излучателя или совмещенное с ним, и отмечаются индикатором. Измеряя время от момента посылки импульса до момента приема эхо-сигнала, можно определить расстояние до препятствия. По амплитуде эхо-сигнала можно судить о размерах препятствия (дефекта 6).

Индикатором принятых эхо-сигналов служит экран электронно-лучевой трубки, иа котором видны импульсы (пики), соответствующие моментам посылки импульса (зондирующий сигнал) н прихода эхо-сигналов от препятствия. Перемещая щуп вдоль поверхности изделия и наблюдая картину на экране дефектоскопа, можно осуществить надежный контроль изделия, наличие дефектов и определять нх координаты.

Чувствительность метода' намного выше теневого и резонансного и зависит от частоты колебаний, мощности посылаемого импульса, направленности излучения, акустических характеристик материала

В эхо-методе используют продольные, поперечные, поверхностные и другие типы волн.

Поперечными волнами обнаруживают дефекты, залегающие неглубоко под поверхностью перпендикулярно или почти перпендикулярно ей.

Применение

поверхностных волн расширяет возможности

применения импульс((<«<> метода для

выявления поверхностных и подпо&ерхностных

де-

Рис. 145,Схема работы импульсного ультразвукового дефектоскопа

фектов в изделиях сравнительно простых форм. На надежность контроля поверхностными волнами сильное влияние оказывает степень шероховатости поверхности контролируемого объекта.

Упруго-механические колебания ультразвуковой частоты позволяют использовать ультразвук для упрочняющей обработки металлических изделий, что является относительно новым и эффективным направлением его применения. Подбором мощности ультразвука можно достичь различной степени упрочнения. Это зависит от направления колебаний, их мощности, места расположения очага деформации, условий протекания процесса обработки, свойств и структуры деформируемого металла. При достижении одного и того же эффекта упрочнения изделий на ультразвуковую обработку требуется значительно меньше энергии, чем при нагреве.

Колебательная система'для упрочняющей обработки изделий состоит из преобразователя электрических колебаний в упругие, волновой системы для трансформации, преобразования и усиления колебаний, изделий и рабочего инструмента, соединенных в один технологический узел. Преобразователи колебаний в установках используются как стационарные, так и специального назначения. Колебания инструмента могут быть продольными, радиальными, крутильными, поперечными. В зависимости от выполнения технологических операций колебательные системы могут быть разомкнутые и замкнутые.

Деформация либо упрочнение изделий производится за счет периодических ударов колеблющегося инструмента. Максимальное значение возникающего при этом динамического напряжения зависит от напряжения, вызванного статической силой и приближенно равного

Од= 1,5or7 /

где <тс — статическое напряжение;

Т — период колебаний;

t, — время контакта инструмента с заготовкой.

Повышение сопротивления усталости обработанных ультразвуком образцов свидетельствует о благоприятном влиянии ультразвуковых высокочастотных колебаний на свойства наплавленного металла. Повышение сопротивления усталости связано также с уменьшением остаточных напряжений в образцах и наклепом наплавленного металла.

Воздействие ультразвуковых колебаний приводит к снижению предела текучести и повышению скорости ползучести металлов, увеличению степени наклепа в поверхностной зоне.

Ультразвуковое упрочнение сварных швов приводит к снижению остаточных напряжений. Существующие конструкции ультразвуковых инструментов существенно улучшают качественные показатели и повышают производительность обработки. Инструмент состоит из преобразователя с концентратором и рабочего органа в виде обоймы, в которую установлены деформирующие элементы, выполненные в виде коротких цилиндрических стержней, малого диаметра, имеющих свободу осевого перемещения. В процессе работы инструмент прижимается к обрабатываемой поверхности и перемещается перпендикулярно поверхности. Режимы обработки; скорость перемещения инструмента —0,5—1,5 м/мнк; амплитуда колебаний — 15—20 мкм; частота —27,5 кГц.

Ультразвуковая обработка позволяет в несколько раз повысить циклическую и коррозионно-усталостную прочность сварных соединений; ив 30—70% снизить уровень остаточных сварных напряжений; в несколько раз уменьшить остаточные деформации, что ведет к стабилизации геометрических размеров сварных узлов и конструкций,

|112, ПРИМЕНЕНИЕ ЛАЗЕРНОЙ ТЕХНИКИ В СУДОРЕМОНТЕ

В настоящее время применение лазерной техники в судоремонте пока ограничено, однако она имеет большие перспективы, С помощью лазерной техники можно производить резку, наплавку, сварку, термоупрочнение различных деталей и конструкций.

Лазерные устройства могут применяться для бесконтактного автоматического контроля и измерения с высокой точностью и скоростью размеров, формы, шероховатости, расстояний угловых и линейных перемещений, не- соосности, нелинейности, неплоскостностн, неперпендикулярнссти, наличия дефектов, напряжений и деформаций. Для этого, необходимо использовать направленность, мощность и когерентность лазерного луча. Важным является и то, что благодаря узкой направленности лазерного луча и высокой плотности мощности в зоне его воздействия восстановлению подлежат практически любые материалы.

Локальность наплавки исключает разогрев детали и искажение ее формы, что особенно важно для деталей, изготавливаемых с высокой точностью (например, детали топливной аппаратуры). Наиболее приемлемым является наплавка лазерным лучом порошковых материалов. Применение специальных порошков при восстановлении деталей и конструкций дает возможность получать заданные свойства наплавленного материала с повышением ресурса до уровня новых.

Лазерным лучом можно проводить сварку и резку различных материалов по траекториям любой конфигурации. С помощью лазерного луча можно производить термоупрочнение.

Кафедрой Судоремонта ОИИМФа разработан руководящий документ, устанавливающий методы измерений отклонений от прямолинейности в плоскости, параллельности. соосности, перпендикулярности н других искажений формы деталей и сборочных единиц судового оборудования на основе лазерного визирования: палуб, комингсов люков, фундаментов, переборок, бортов, конструкций ДВС, гребного, рулевого н других устройств.

Устанавливаемые методы основаны на измерениях отстояния точек контролируемых поверхностей от базовой линии или плоскости, образуемых осью луча лазерного излучателя. В качестве излучателя может быть использован лазерный визир или другой лазерный прибор со специальной фокусировкой луча, с устройствами микрометрической ориентации лазерного луча относительно контролируемых поверхностей, а также приспособлениями для крепления прибора. Измерения отстояний от центра базового луча до контролируемой поверхности могут осуществляться по метрической марке с миллиметровой или нониусной шкалой, фотоэлектронным приемником с микрометрическим измерительным устройством, фиксацией следа лазерного луча на марке со специальной фотобумагой. Точность фиксации центра лазерного луча при отсутствии заметных конвективных перемещений воздуха равна ±0,03 мм на расстоянии до 40 м.

Рис.

146. Расположение линии визирования

относительно

валопровода

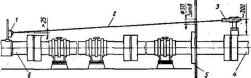

Одним из важных мероприятий, разработанных кафедрой Судоремонта ОИИМФа, является технологический процесс лазерного визирования для определения несоосности дейдвудных подшипников и упорного вала 4 без выемки и с выемкой гребного вала 6 (рис. 146).

Определение несоосности производится с целью дефектации или контроля качества ремонта деталей дейдвудного устройства. Измерения производят на основе лазерного визирования путем замеров отстояний поверхностей деталей валопровода от центра базового лазерного луча с использованием фотоэлектронной мишени /. Измерения производят при разболченных фланцевых соединениях гребного и упорного валов. Лазерный визир 3 крепится на фланце упорного вала. Сечения мест измерений на гребном валу должны быть разнесенными ка возможно большее расстояние вдоль вала и устанавливаются на рабочих или базовых цилиндрических поверхностях — концах рабочих шеек вала, невыработанных участках облицовки, фланца. Установленная на указанные площадки фотоэлектронная' мишень должна просматриваться от фланца упорного вала по линии визирования 2, проходящим на расстоянии 25—300 мм от фланцев валопровода. Если валопровод разделяется кормовой переборкой 5 машинного отделения, в последней на линии визирования могут быть просверлены три. отверстия диаметром не меньше 50 мм или демонтирован переборочный сальник валопровода. Результаты измерений заносят в таблицу. На основе данных таблицы и результатов расчетов определяют смещение дейдвудных подшипников относительно упорного вала.

Проверку результатов измерений и расчетов должны выполнять сопоставлением величин, полученных из разных серий измерений. При отклонении результатов измерений выше 0,10 мм их следует повторить до получения устойчивых значений