- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 50. Дефектация деталей поршневой группы двс

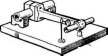

Поршни. Износ боковой поверхности поршни определяют измерением диаметров микрометрической скобой в двух взаимно перпендикулярных направлениях (рис. 53).

Наибольшее допустимое значение эллиптичности поршней тронко- вого типа

= 0,001D + 0,006 мм,

где D — диаметр тропка, мм.

Для поршней крейикоифных двигателей это значение мйжет быть на 50 % больше.

В тронковых двигателях оси отверстий под поршневой палец и оси поршней должны быть перпендикулярны и пересекаться. Отклонение от перпендикулярности не должно превышать 0,1 мм/м. Допустимое отклонение от пересечения 0,1—0,3 мм (для чугунных поршней) и 0,3—0,5 мм (для алюминиевых).

Перпендикулярность осей можно проверить несколькими способами.

Контрольным валиком, вставленным в отверстие под палец (рис. 54, а). Индикатор / с упором2 установлен на угольнике3 так, чтобы они касались поршня; стрелка индикатора установлена в нулевом положении. Затем индикатор переставляют на противоположную сторону. По разности показаний индикатора определяют перпендикулярностьЬ0осей по выражению

6о= 500i/h,

где 1 — разность показаний индикатора, мм; h — расстояние на рис. 54, а.

Рис.

53. Измерение поршня для определения

износа

S)

Рис.

54. Способы проверки перпендикулярности

осей отверстия под пялец

и

поршня

7777тт777Гт7777777777.

Опраккон (рис 54. ii), надетом на контрольный валик 5. Но оправ ко4закреплен индикаторIи имеетсяvnop 2.Оправка надевается гщ пали кс одной и друшнiтороны. Положение оправки на валике определяется кольцом /»' Ра.шо-ть показаний индикатора при этих доvк положениях опранкп покажет перпендикулярность осей, которую определяют по тай же формуле.

Ступенчатым валиком 7 (рис. 54, в)и вращающейся оправкой4 е индикатором /. При двух положениях оправки (поворачивают на 180") отмечают показания индикатора.

И.» этих способов предпочтительнее первый, не требующим изготовлении оправок, которые снижают точность полученных результатов.

Пересечение осей отверстии иод чален и поршня можно проверить н<| плите '2(рис. 55, а) при помощи контрольного валика / и угольника-I. Угольник поломят к поршню4таким образом, чтобы расстояния 4 иВ были одинаковы. Затем угольник ставят е противоположной стороны поршня так, чтобы расстоянияСиD были равны.

В том случае, если два замера (расстояния Л и В) с одной стороны не будут равны двум замерам (расстояния СиD) с другой, то величина непересекаемости равна раанипс намерений, деленной пополам.

Пересечение осей можно проверить н другим способом, при горизонтальном положении поршня (рис 55. 6).Поршень по индикатору6 уста на вливают при помощи домкрата5параллельно плите2.С помощью мккроштихмаса 7 валик / устанавливают также параллельно, и замеряют расстояние от валика до плиты. Затем поршень поворачивают на 180'' и ставят поршень и валик параллельно плите. Разность расстояний от валика до плиты при двух положениях определит отклонение осой отверстия под палеи и поршня от пересечения.

Обгорание донышка определяют при помощи шаблона, изготовленного из листовой стали по новому поршню или чертежу, а гакже при помощи щепа

Головку поршня подвергают гидравлическому испытанию со стороны камеры сгорания (испытывают донышко) и со стороны полости охлаждения на давление, аналогичное испытанию крышки этих же полостей.

^^7777^777777^777, Z

Рж. 55. Способы проверки пересечения осей отверстия под палеи и поршня

Износ канавок для поршневых колец определяют измерением з;, зорз между кольцом и перемычкой поршня (стенкой канавки) шуном э нескольких точках но окружности принадетыхкольцах.В результате износа канавок может нарушиться перпендикулярность их торцевых поверхностей по отношению к оси поршня. Эю проверяют индикатором и калибром, вставленнымоканавку и перемещаемым вокруг поршня. Допустимое биение 0,02—0,04 мм.

При дефектации поршней и заключении о ремонте необходимо учитывать, что изношенные канавки могут протачиваться до уменьшения толщины перемычек между канавками, неменынгпвысотыкольца.

Пальцы поршней. Износ поршневых пальцев определяется измерением диаметра в трех сечениях но длине и двух взаимно iirpnoi.iHKv- дярныхтелос костях. Наибольшие допустимые значения эллиптичности п конусности поршневых пальцев и цапф крейцкопфов определяют из зависимости

й = 0,00Id+ 0,08,

где d -диаметр пальца или цапф крейцкопфа, мм.

При осмотре поршневых пальцев выявляют писки. трещины, задиры, При увеличении зазора в головном подшипнике свыше допустимого пальцы следует отшлифовать или заменить При наличии трещин и недопустимого уменьшения диаметра вследствие неоднократного ремонта (шлифования) пальцы также следует заменить новыми.

Ремонтируемые не первый раз пальцы необходимо проверять на изгиб силой Р,, при максимальном давлении сгорания в цилиндре. Напряжение изгиба пальцев не должно превышать 100—120 МПа для углеродистых сталей. 150—250 МПа—для легированных.

Поршневые кольца. Дефектация колец заключается в измерении теплового зазора и проверке их упругости.

Тепловой зазор в поршневом кольце измеряют при помощи калибра либо непосредственно в цилиндровой втулке при удалении поршня.

При положении кольца в цилиндре зазор измеряют с помощью эталонной пластинки. Для измерения зазора кольцо вводят в наименее разработанную часть втулки и устанавливают перпендикулярно ее оси.

Для установления фактического теплового зазора fi в поршневом кольце с учетом износа втулки цилиндра кольцо вводят в контрольную втулку. Фактический зазор определяют по формуле

fi =n.(D —D|') + fi i.

где О— диаметр втулки, равный среднему арифметическому значению замеров диаметраti<j оси пала н н направлении буртуц, мм;

I)| -- внутренний диаметр контрольной втулки, мм:

ft| — тепловой зазор кольца, введенного в контрольную втулку, мм.

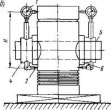

Упругость поршневых колец проверяют специальным приспособлением (рис. 56). Муфта /, перемещаясь по стойке 2, позволяет устанавливать рычаг 4в вертикальном направлении; муфта3передвигается по рычагу й горизонтальном направлении, благодаря чему можно проверять кольца10разных диаметров. Рычаг4имеет шарнирное соединение с муфтой /. Под действием груза6,подвешенного на стержне 7 и соединенного

чуфтой 5с рычагом4колыю, закрепленное па станиие //, под давлением ролнклн8еяпш.н-г< до парного соединения замка9.

Измерив зазор спиГн.двого кольца, сто сжимают, затем разгружают н вновь измори mi зазор Ксли первоначальный з;т>|> уменьшен, то кольцо бракуют из■1*1снижения упругости. Трошины н порише, задиры, вмятины. натпры. забоины. риски, прогар головок поршней ншщляюг лрн осмотре шпуально. Трещины в поршневых кольцах выявляют магнитным метолом.

При короблении, потере упругости, наличии задиров и следов пропуска газов больше, чем на четверти окружности, выкрашивании или плюсе хрома у хпомироранных колеи на суммарной дуге, равной четверти окружности, изменении теплового зп toiin сверх допустимого значения поршневые Линкуют.

Штоки, Для определения износа штоки поршней крейцконфныч двигателей двойного действия обмеряютп;> д;пгиечерс/ каждыеi 50—мм в двух взаимно перпендикулярных плоскостях. Наибольший допустимый износ штоков составляет: для диаметра штока 100— '200 мыэллиптичность 0.2—0.25 мм. разность диаметров 0.2- -0.4 мм; для диаметра 2<М~ 300 мм и 0.25—0,3 и 0.4—0,6о мм.

При уменьшении диаметра штока вследствие износа или неоднократных ирогочек до ремонта, шток проверяют на прочность. Исли ожидаемый после ремонта диаметр штока меньше предельно допустимого, шток либо заменяют, либо восстанавливают до первоначальных размеров

Изгиб штокан ненериендикулярноеть торцевых поверхностей фланцев выявляют проверкой на станке или плите. Допустимый изгиб штока после правки 0.02- О 03 мм на I ,и домкм. После правки штоки обычно шлифуют или протачивают с последующим шлифованием.

Непериецдикулярпос и, торцевых поверхностей фланков штока не дол,к на превышать 0.01 мм на 100 мм диаметра фланца. Несоосноеть цилиндрической поверхности штока и хвостовика допускается не более 0.0)-- 0.02мм Царапины, задиры выявляют при визуальном осмотре. Трешины выявляют визуально н с помощью магнитного способа дефектоскопии.

М

i

6

Рлг. Г)б. ПриспооЛленне .ч.чм проверки упругости поршневых lui.iou

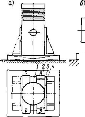

Поперечины. Для определения износи цапф поперечины дну метр измеряют при помощи скобы в трех сечениях по длине цапфы в двух взаимно перпендикулярных плоскостях.

Соосность парных цапф поперечины и параллельность их оси поверхности, прилегающей к штоку, проверяют па плите с помощью индикатора (рис. 57) или на токарном станке.

Непараллельное^ вычисляют по формуле

т„— 1000 /.//.

где i -разность размеров ня мине /. vim;

/ — расстояние между точками изменений, мм.

Перпендикулярность поверхностей, которыми поперечина сопрягается с ползуном и штоком, проверяют на плите угольником и щупом; допустимое отклонение — до 0,15 мм/м. Трещины, изгиб, поломка — явления относительно редкие, возникают обычно а связи с авариями Изгиб выявляют на станке или плите, трещины — осмотром и магнитным способом дефектоскопии.

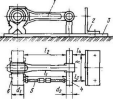

Шатуны и шатунные болты. Шатуны и шатунные болты для выявления трещин осматривают и подвергают дефектоскопии магнитным способом. Шатуны с трещинами и.пи поломанные заменяют. На шатунных болтах недопустимы трещины, вмятины, забоины, поперечные риски.

Ш а ту иные болты четырехтактных двигателей заменяют после (С- 11)*}/л ч работы независимо от состояния In - - частота вращения, об/мин). Шатунные болты двухтактных двигателей простого действия при отсутствии дефектов могут работать неограниченное время.

Изгиб шатуна приводит к нарушению правильного взаимного расположения (то осей и плоскостей. К шатунам предъявляют следующие требования с точки зрения взаимного расположения осей и плоскостей: оси головок шатуна (или плоскости пятки и плоскости разъема в головной части) должны быть параллельны между собой и перпендикулярны осн стержня шатуна. Допускается отклонение от параллельности не более 0,1 мм/м, от перпендикулярности — 0.05 мм/м (для мотылевой головкиi и до 0,1 мм/« (для верхней головни шатуна):

оси головок должны лежать в одной плоскости. Допускается нспе- рсеечеиис осей у крейцкопфных двигателей до 0.2 «и/м. у трон ковы х ■ до 0.3 мм/м.

11а рис. 58 показана проверка параллельности оесй головок шатуна. В верхнюю и нижнюю головку шатуна I ставят контрольные валики 4. в, шатун устанавливают горизонтально плите 3 и штихмасом 5 измеряют расстояния 11 и /_- между валиками. У шатунов больших размеров измеряют расстояния I; и U- При этом угольник 2 должен быть установлен строго параллельно оси мнжней опоры шатуна. Разность Размеров покажет непараллельность осей головки шатуна.

Параллельность плоскости пятки шатуна оси головки можно проверить. как показано на рис. 59. Установив шатун пяткой на плиту /, проверяют индикатором положение контрольного валика 2 по отношению к плите. Отклонение от параллельности fi, отнесенное к 100 мм длины,

ИГ

База l

A

Ряс. 58. Проверка параллельности осей голопок шатуна

Рис. 59. Проверка параллельности пятки шатуна оси отверстии верхней головки

где Н — разность показаний индикатора с обоих концов контрольного валика. мч: I— измерительная база (расстояние между точками замеров). мм.

Для проверки параллельности плоскостей пяток шатуна его ставят параллельно плите и при помощи угольника проверяют положение плоскостей пяток относительно плиты.

Пересечение осей голопок шатунз проверяют на плите (рис. 60). Устанавливают по индикатору шатун с контрольным валиком таким образом, чтобы ось мотылевой головки была параллельна плите. Если ось головного подшипника будет при этом непараллельна плите, то имеется скрещивание осей. Значение скрещивания С определяют по формуле

<;= 100(1(7/(I,.

где i — разность измерений в двух концах контрольного валика, мм;

/ расстояние между точками измерении, мм;

— допустимое смешение осей, мм/м.

Результаты измерений записывают в таблицу. При непериендикч-- лярноетн, превышающей допустимые значения, шатун подлежит замене либо меняют головной подшипник.

Удлинение шатунных болтов проверяют через' 2000- 3000 ч рабо-

ты и при ремонте двигателя.

Остаточное удлинение болта более 0.002 мм первоначальной длины недопустимо, болт при этом подлежит замене. Измеряют болт до п по мере затягивания гайки. Это позволяет установить силу, при которой получится определенное удлинение болта. При ослаблении гайки, если нет остаточной цчформтшн, болт принимает первоначальный размер.

Доккрат

{'не. 60. Проверку скрещивания осей головок uiaTvna