- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 78. Восстановление гребных винтов

Гребные винты отличаются значительным разнообразием по форме, массе и маркам материалов, изготавливаю г ил в основном из следующих материалов: углеродистые стали 25Л. ЗОЛ. 35Л; нержавеющие стали ■Х14НЛЛ; 0Х17НЗГ4Д2ТЛ и 0XI6H4Г59АДФЛ; латуни ЛМцЖ55-3-1. ЛАМиЖ67-5-2-2, «Стоун»; бронзы БрАЖН9-4-2, «Нева-60». «Нева-70», «Никалиум», «Новостон», «Суперстон-70».

В настоящее время в мировом судостроении около 70% выпуска материалов, идущих на изготовление винтов и комплектующих деталей, изготовляют из бронзовых сплавов.

Наиболее характерные дефекты и повреждения гребных винтов, выполненных из следующих материалов: углеродистых сталей — коррозия; нержавеющих сталей — трещины, поломки; латуней — эрозия, трешины и поломки; бронз — погибы лопастей и в меньшей степени эрозия, трешины и поломки.

Последовательность мероприятий, которые- выполняют при восстановлении гребных винтов: очистка от продуктов обрастания и других загрязнении; химический анализ материала; дефектация — визуально либо с помощью цветной дефектоскопии, восстановление (механической обработкой, правкой, с помощью сварки); термообработка: контроль.

Дефектацию гребных винтов проводят з основном для выявлен»я грешин по действующей нормативной документации. Гребной винт и отдельные его лопасти разбивают на зоны а зависимости от испытуемых в период эксплуатации напряжений (рис. S02).

Зона А — часть лопасти на нагнетательной и засасывающей по- нерхностях, очерчиваемая 0,4 R (R ~ радиус гребного винта), включая (1.5 галтели перехода от ступицы к лопасти, которая ограничена

<• обеих сторон линиями, лежащими на расстоянии 0,15 хордовой длины сечения от обеих кромок лопасти.

Зона

В

находится на расстоянии |0,4 -г-0,7} R,

остальная

часть —

■г>на С. Анализ опыта эксплуатации

\н‘6иых винтов показал, что пачомьн mu at гей в результате усталости ма- п'риала винта происходит, в основ- нам. на расстоянии <0.6R, R — радиус гребного винта. Наибольшая вероятность появления трещин имеет место на кромках гребного винта.

Для выявления дефектов гребные винты очищают от продуктов обрастания и других загрязнений.

Дефекты на гребных винтах выявляют: в зоне А - визуальным осмотром поверхности и обязательным применением магнитной, а при необходимости ультразвуковой дефектоскопии; в зонах В и С визуальным осмотром поверхности после ее очистки все кромки и корни лопастей без исключения —- методом магнитной дефектоскопии.

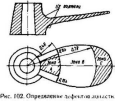

Концы трещин перед разделкой должны быть рассверлены сверлом ■таметром не менее 6 мм на глубину, превышающую глубину трещин не менее, чем на 5 мм (рис. 103, а).

Углыразделки неекаозных трешин и глубоких раковин должны быть

не менее: приглубине дефекта до 30 мм — 60° (рис. 103,6); при глубине

дефекта свыше 30 мм — 30° (рис. ЮЗ.в) с радиусом закругления вершины разделки /? = 8Н'2мм.

Дефекты гребных оннтов из стали марки !Х14НД.П заваривают

ручной электродуговой сваркой, а винтов из стали марки 25Л — ручной и

полуавтоматической

на любом сварочном оборудовании для

электродуговой сварки постоянным током.

Диаметр электродов должен быть в пределах

от 3 до 5 мм, выбирают его в зависимости

от места и размера дефекта.

1’«с. (03. Разделка не-схаоэных трещи» лопает»

Корневые проходы сваривают электродами диаметром 3 мм. Заварк\ дефектов следует производить в нижнем н,ти наклонном положении (с углом наклона не более 60й) Электроды перед сваркой прокалить при < = 300° в течение часа Проволоку очистить от масла и загрязнений. К заварке дефектов допускаются аттестованные сварщики.

Дефекты винтов из стали марки 1Х14НДЛ заваривают с подогревом места снарки до температуры не ниже Ш0° С.

Рис 104 Схема расположения сборки* гребенок

Размеры дефектов, подлежащих исправлению правкой, не ограничиваются. Возможность исправлении дефекта устанавливают в зависимости от наличия и мощности соответствующего оборудования. Кромки и гонкие сечения лопастей при толщине не более 15 мм при углах сгиба не более 20 ° правят в холодном состоянии, в остальных случаях — в горячем состоянии при температуре: для винтов из стали марки 1Х14НДЛ — 600—700'' С без последующей термообработки или 750 8/>0° С с последующим отпуском при температуре 6Г>0±10' в течение 4—6 ч; из стали марки 25Л —700—850“ С без последующей термической обработки.

После правки производят контроль на отсутствие трещин визуально, а также магнитной дефектоскопией кромок и корневых участков лопастей.

Подготовку кромок для приварки недостающей части лопасти выбирают в зависимости от ее толщины. Часть лопасти устанавливают в нужное положение по шаблону и закрепляют с помощью струбцин. Для уменьшения коробления при приварке части лопасти рекомендуется использовать сборочные гребенки (рис. 104}, которые изготавливают из того же сплава, что и винт, и приваривают соответствующим присадочным материалом.

Для устранения дефектов и повреждений применяют:

дуговую сварку угольным электродом и аргонодуговую неплавящимся электродом с применением переменного тока для гребных винтов из всех сплавов;

аргонодуговую сварку неплавящимся электродом е применением постоянного тока прямой полярности для гребных винтов из латуни марок ЛМиЖГ>5-3-1 и «Стоун»;

полуавтоматическую аргонодуговую сварку плавящимся электродом с применением постоянного тока обратной полярности для гребных винтов из бронзы марок СрДЖН9-4-4, «Никалиум* и из лату «и марок ЛМнЖ55-3-1 и «Стоун*.

Для устранения дефектов гребных винтов из бронзы марок БрЖН9-4-4, «Никялиум», «Нева-70». «Сунерстон-70 и «.Новостон» можно применять ручную дуговую сварку с электродами марок ЛПИ48-АБ-2 « ЛПЙ48-МАБ-1.

С целью снятия остаточных растягивающих напряженийприменяют и'рмнческую обработку гребных винтов. Источниками образования оста

|очных напряжений и неоднородной структуры являются, местный нерап иомерный нагрев, вызванный сварочными работами дуговой и плазмен ной резкой, правкой, а также нагрев ступицы для облегчения съема гребного пинта с вала.

В зависимости от марки сплава и места расположения исправляемого участка необходимо произвести сотую термическую обработку гребных пиитов. Если при ремонте из-за отсутствия термических печей выполнить что невозможно, то допускается местная термическая обработка при расположении мест заварки нли наплавки на лопастях и ни ступине на радиусе г = 0,5/? и менее. Для этого используют специальные электронагревательные устройства, обеспечивающие выполнение заданного режима.

Обшая термическая обработка гребных винтов заключается в их отжиге при температуре: для латуни марок ЛМцЖ55-3-1. «Стоун» —Я50—4W С: для латуни марок ЛАМцЖ.67-5-2-2—500—550° С; для бронзы марок БрАЖН9-4-4, «Никалиум», «Новостон», «Суперсток-70», «Нева-70» и «Нева-60»—500—550 °С.

Местная термическая обработка лопастей состоит в их отжиге при тех же температурах, что и общая термообработка Скорость нагрева — не более 80° С в час, выдержки при температуре отжига не менее 2 ч, охлаждение до температуры 150—180" С со скоростью не более 50° С в час. затем естественное охлаждение лопасти, покрытой асбестовым полотном, на воздухе. Для проведения местной термической обработки лопасть можно нагревать керосиновым резаком.

Температуру в процессе проведения местной термической обработки контролируют с помощью термопар, зачеканенных в различных по толщине местах нагреваемого участка, а также контактными и ртутными термометрами.

Гребной винт после окончательного ремонта и приемки ОТК предъявляют инспектору Регистра СССР с представлением всех необходимых документов: приемного акта ОТК, протоколов дефектоскопии, сертификатов на материалы, акта обмеров винта, акта статической балансировки винта.