- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

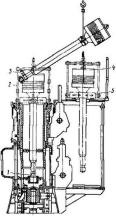

§27. Разборка рамовых подшипников и механизма движения двс

Разборка рамовых подшипников. У мелких вспомогательных двигателей при разборке рамовых подшипников верхние половины снимают вручную, У главных двигателей, рамовые подшипники которых имеют значительную массу, верхние половины снимают с помощью блоков или талей, подвешенных в картере к специальным рамам.

Для подъема верхней половины рамового подшипника отвертывают болты, соединяющие подшипник, отжимают болтами верхнюю крышку от вкладыша, поднимают ее и выводят из картера через люк остова двигателя. Удалив крышку, крепят к верхнему вкладышу рамового подшипника планку с проушиной и выводят вкладыш из картера также через люк остова двигателя. После подъема коленчатого вала нижние вкладыши рамовых подшипников легко удаляются из гнезд рамы двигателя.

Для изъятия нижнего вкладыша рамового подшипника без подъема коленчатого вала {например, при подплавлении антифрикционного металла, задирах, ревизии и т. д.) используют специальные приспособления.

Подъем коленчатого вала только для освобождения и удаления нижних йкладышей нерационален, поэтому важно уметь это делать без подъема вала.

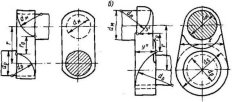

На рис. 25,а показана схема удаления вкладыша 2скобой1,прикрепленной к щеке вала. Вал медленно вращается, торцы скобы упираются в поверхность разъема вкладыша, выводя его из гнезда. Толщина скобы должна позволять ей проходить между щекой вала и торцом гнезда рамы. На рис. 25,6 показана скоба иной конструкции; принцип выкатывания вкладышей тот же.

При наличии в рамовой шейке радиального отверстия для смазки в него вставляют штырь 3(рис. 25,а), который опирается свободным концом на плоскость разъема вкладыша; При вращении вала штырь выкатывает вкладыш из гнезда рамы. Выполняя операции в обратной последовательности, устанавливают вкладыш на место.

пК

Рис. 25. Удаление нижних вкладышей рамовых подшипников без подъема кодек- читого вала

На рис. 25,е показана постановка нижнего вкладыша на место при наличии коленчатого вала. Вкладыш прижимается к шейке нала полу- хомутом 4,укрепленным штатными шпильками 5. Поворачивая вал, скобой с упором, закрепленной на щеке вала, закатывают вкладыш в гнездо рамы.

Разборка механизма движения. При разборке механизма движении гложна выемка деталей, особенно у крупных дизелей. Поэтому рассмотрим приемы, главным образом, выемки деталей поршневого механизма ори разборке ДВС.

У тронковых двигателей после снятия крышек цилиндров, отвернув болты мотыленого подшипника, снимают его нижнюю половину. Затем, упниовнп осторожно поршень и ВМТ, стропят его за рым или скобу,уетяшчмениые и и линии* поршни. Поршень8 сборе с шатуном выни- мя»м и4 инлиндрн Мот иле вы А подшипник опускают в картер, откуда нтлгмйИМ'it'jif i люки н неким* двигатели.

И процессе разборки и ремонта необходимо удерживать поршень « верхнем положении. Для этого, когда поршень поднят в верхнее положение, к втулке цилиндра крепят струбцинами две стойки, на которые будет опираться поршень.

До выемки поршня при наличии наработка в верхней части цилиндра cm необходимо удалить переносной машинкой с карборундовым кругом. И нротишюм случае поршневые кольца будут препятствовать выводу «оршнн из цилиндра.

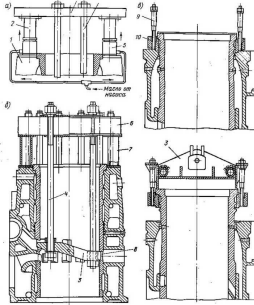

Прн разборке крейцкопфного двигателя после снятия крышек цилиндром приступают вначале к разборке и выемке поршня со штоком (рис. 2(i) Для этого отдают гайку, крепящую шток к поперечине крейцкопфа

и, установив шток в ВМТ, крепят к днищу поршня поперечину 4для подъема. Подняв поршень, крепят на штоке опорное кольцо 5, к которому присоединяют подъемное приспособление2.Затем при помощи крана поднимают поршень со штоком и устанавливают в гнезда кронштейна на двигателе (/ — колпак;3 —скоба). После этого поршень переворачивают нм оком вверх.

После выемки поршня со штоком приступают к разборке мотылевых « головных подшипников (рис. 27). Мотыль ставят в ВМТ. Прикрепив К мнжной половине корпуса мотылевого подшипника съемные проушины й, закрепляют за них гайки талей 4,подвешенные за трубки3на ребрах

Рис.

26. Выемка поршня

жесткости остова двигателя. Потом отвертывают гайки мотылевых болтов, а болты, во избежание их выхода вниз в картер, фиксируют стопорными болтами 6.Опустив нижнюю половину мотылевого подшипника в картер, освобождают одну из талей и с помощью другой вынимают нижнюю половину из картера(2-- деревянные планки}.

Рис. 27. Разборка и выемка мотыле- вого подшипника

Для удаления верхней половины мотылевого подшипника из параллели укрепляют кронштейны /. с помощью которых шатун при неразобранном головном подшипнике находится в подвешенном состоянии.

Закрепив крюки талей зэ монтажные проушины на верхней половине мотылевого подшипника и поворачивая мотыль в НМТ, выводят верхнюю половину из-под пятки шатуна и вынимают из картера. Затем разбирают головное соединение и при помощи талей удаляют шатуны и ползуны через цилиндры.

28. ПРОВЕРКА РАДИАЛЬНОГО ПОЛОЖЕНИЯ

КОЛЕНЧАТОГО ВАЛА ДВС И ВАЛА РОТОРА ТУРБИНЫ

Вследствие износа подшипников (рамовых н упорных), шеек коленчатых валов и валов роторов турбин происходит их просадка, изменяется радиальное положение валов. Знать размер посадки необходимо для пе-

резаливки подшипников. Эти данные показывают, на сколько нужно при перезаливке ув&личить толщину антифрикционного слоя металла по сравнению с фактической толщиной б момент провгрхи. Таким образом, опре- 1еляя просадку вала, фактически устанавливают износ подшипников н валов Кроме того, по просадке коленчатого вала при разборке и дефектации двигателя можно сделать вывод об изменении высоты камеры сгорания и учеть это при оценке технического состояния.

При определении просадки валов получают данные суммарного износа нижнего вкладыша подшипника и шейки вала; износ отдельного подшипника и шейки вала при этом неизвестны.

При

вскрытых подшипниках просадку валов

можно определить при помощи специальных

просадочных скоб. Скобой, показанной

на рис 2в.в. пользуются для измерения

радиального положения вала ротора

турбины. Скобу / при помощи призонных

штифтов 3устанавливают на горизонтальный

разъем опорного подшипника. Просадку

вала определяют измерением <• помощью

щупа зазораh

между штифтом2скобы и поверхностью шейки вала.

Икс 28 Скобы для измерения радиального положения оала ротора турбины и .И-11ЧНТ1Н0 аэла ДВС

Скобы, показанные на рис. 28, б, в, г,применяют для определения проседания коленчатых валов ДВС.

Проседание вала определяют измерением зазора Л (рис. 28,б) между язычком скобы н поверхностью шейки при помощи щупа в двух местах по длине шейки (нос, корма) на расстоянии 10мм от щеки (рис. 28, в) и четырех положениях мотыля (ВМТ, правый и левый борта). За величину просадки принимают среднее з.начение измерений, так как зазоры могут быть неодинаковы из-за неравномерного износа шейки (шейка может иметь эллиптическую или конусную форму).

Эти измерения еще не дают размера просадки вала. Для ее определения необходимо полученные замеры сопоставить с зазорами, которые были между язычком скобы и валом при постройке или последнем ремонте. В качестве просадки принимают разницу этих зазоров и полученных при разборке для ремонта. Зазоры, которые были при постройке, обычно выбиты ка скобе с указанием даты выполнения замеров. Увеличение зазора при дефектации против размера предыдущего свидетельствуют о наличии просадки вала.

На рис. 28, гпоказана скоба для измерения просадки с помощью микрометрического винта4.

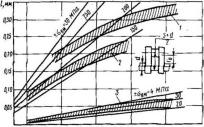

$ 29. ПРОВЕРКА РАСКЕПОВ КОЛЕНЧАТОГО ВАЛА

Раскепомназывается разность расстояний между щеками мотыля коленчатого вала, измеренных в двух диаметрально противоположных положениях (рис. 29). .

В процессе эксплуатации рамовые подшипники изнашиваются неравномерно, что вызывает изгиб оси коленчатого вала. Наличие изгиба оси при вращении вала вызывает в нем дополнительные знакопеременные напряжения, которые при значительном искривлении вала могут достиг

нуть опасной величины.

Раскеп A=li~l2

Рис. 29. Определение раскепа коленчатого вала

НМТ ИМТ

Рис. 30. Положительный н отрицательный рискелы

Раскепы измеряют в вертикальной и горизонтальной плоскостях в каждом мотыле. Делают это при эксплуатации, перед разборкой для ремонта, в процессе разборки и при укладке коленчатого вала после ремонта.

Согласно Правилам технической эксплуатации судовых дизелей, кроме сроков, предусмотренных графиком планово-предупредительных осмотров, раскепы коленчатых валов '.следует также измерять до и после затяжки анкерных связей и фундаментных болтов и во всех аварийных случаях (при выплавлении заливки вкладышей рамовых подшипников, обрыве шатунных болтов, замене задранных поршней, сильной вибрации и др.).

До разборки двигателя раскеп измеряют при собранных механизме движения и подшипниках и при соединенном, а затем разобщенном с двигателем валопроводе. При разборке раскеп измеряют после разборки механизма движения и после снятия маховика. Эти измерения позволят полнее определить состояние коленчатого вала и вскрыть причини!, вызывающие искривление его оси,

Раскеп вала определяют следующим образом. На одной из щек каждого мотыля или на обеих щеках с внутренней стороны по оси вала возможно дальше от оси мотылей шейки (на расстоянии 10—15 мм от кромки щеки) наносят лунки шаровым керном, глубиной 1—1,5 мм. Лучше располагать лунки на расстоянии h — (s-\-d)/2 от оси мотылевой щеки (где

ход пошня; d —диаметр рамовой шейки).

На сношенных щеках лунки наносят па том же расстоянии, что и ми прямых. .Чатем измеряют расстояние между щеками в намеченных кгрпом точках при четырех положен них мотыля (0, 90, 180 и 270 ’): 1— » исюдном положении |н ИМ Г);i’ н» леном борту;3— в НМТ;4— на

«(IflttlM Лир! У

Дяиныс щиисмппют и таблицу и подсчитывают раскеп в вертикальной и Юри «oitnui.nofl плоскостях.

1'некспсчитаетсяположительным(рис. 30, а) и записываетсяct> «миком плюс, если расстояние между щеками мотыля при положении его » НМТ или нн леном борту больше того же расстояния при положении его н НМТ или на нравом борту (/(>/•?)- В противном случае р а с к е н считаетсяотрицательными записывается со знаком минус (рис Ж), б). При положительном рэскепе вал изогнут вниз, при отрицательном пперх.

При собранном кривошипно-шатуином механизме раскеп измеряют в положениях мотыля: (5, 90, 195 и 270 ® от ВМТ. Это связано стем, что шатун нрн положении мотыля в НМТ мешает замеру расстояния между шеками.

Раскеп измеряют с точностью до 0,01мм микроштихмасом либо индика- юром со специальными удлинителями (рис. 31, а, б). При использовании микрошгихмаса его нужно снимать после каждого измерения раскепа и после поворота вала вновь устанавливать. В этом отношении индикатор удобнее, так как его можно оставить на месте при проворачивании валаftr:i механизма движения.

Допустимые значения раскепов задают заводы-строители данного двигателя. При отсутствии данных для определения раскепов можно восполь:ловиться номограммой (рис. 32). Номограмма построена для установки

Рис.

31. Приборы для

измерения

раске- рис,

32. Номограмма раскепов колен

пов

коленчатыхвалов: чатоговала

а—

устанавливаемые в керны; б

— с плоскими упорами

250 300

Г„,НМ

Рис.

3:}. Номограмма раскепов коленчатого

вала Германского Ллойда 64

измерительного прибора на расстоянии h—(s+D)/2 от оси мотылевом шейки.

На номограмме линии означают: I— допустимый раскеп;2 —допустимое отклонение раскепа:3— требуется выравнивание линии вала;4— недопустимый раскеп.

Изменение места установки возможно, например, у составных валов, у которых из условий прочности посадки рамовых шеек в щеках выдержи:• япют соответствующую расчетную ширину щеки, охватывающей шейку. »та ширина значительна, поэтому, если соблюдать рекомендации о нанесен и н лунки для установки измерительного инструмента возможно дальшеor оси мотылеаой шейки {10— 15 мм от кромки щеки), то расстояниеft. для которого построена номограмма, будет для составных валов превышено. Для пользования номограммой в таких случаях необходимо измеренный на ином расстоянии, чем /г, раскеп привести к значению рас- кепн на номограмме.

Наличие раскепа обусловливает возникновение напряжений в коленчатых налах. В связи с этим, видимо, следует учитывать допустимые значения раскепов в зависимости от возникаемых напряжений, особенно в щеках мотылей. Кроме того, необходимо учитывать, что в зависимости от конструкции и размеров валов одни и те же раскепы могут вызывать щшшчные напряжения.

В сиязи со сказанным представляют интерес рекомендации Германского Ллойда пользоваться при укладке коленчатых валов номограммой (рис. где допустимые раскепы задаются не от хода поршня, а от условной величины (условное изгибающее плечо) и напряжения а„«. На номограмме |wiчличимт три зоны: / допустимые раскепы для полууставных коленчатых валов;?- то же. для иелыюкоиаппых;3— рекомендуемые пришип it ж**

«ночение г»определяют для целыюковаииых(а)и полууставных(Л)пилон м зависимости от хода поршня, диаметра шеек вала, диаметраtl, окружности щеки «ол рамовую шейку, осевой толщины (/ щеки, ширины1щеки (мм):

„«(,/'+ (Л/2.

Ввиду того что рамовые шейки и подшипники изнашиваются нерав- . иомерно, деформация щек, обусловливающая раскеп, различна.

Указанный метод определения раскепа дает общее значение его, не показывая влияния той или иной щеки. Поэтому представляет интерес проверка деформации щек, дающая возможность установить, в каких ра- чоиых подшипниках и шейках произошел изгиб вала.

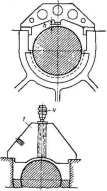

| 30. ВЫПРЕССОВКА И ЗАПРЕССОВКА ЦИЛИНДРОВЫХ втулок две

Втулки выпрессовывают при достижении предельного износа либо наличия других дефектов (трещин, коррозии), когда втулки подлежат ремон- гу или замене. Иногда выпрессовка необходима при осмотре втулки для •«чистки и покраски антикоррозионным составом поверхностей втулки и блока со стороны полости охлаждения.

Втулки имеют посадочные пояса. Конструкцией предусмотрены уплотнения в виде колец медных, запрессованных во втулку, и резиновых — для обеспечения водонепроницаемости полости охлаждения.

Для того чтобы при сборке достигалось совпадение отверстий в блоке и втулке для штуцеров смазки необходимо перед выпрессовкой втулки проверить наличие отметок, определяющих положение. втулки в блоке. При отсутствии таких отметок их необходимо нанести до выпрессовки втулки.

. J ч

Рис. 34. Приспособление для выпрессовки втулки цилиндра

После демонтажа масляных трубопроводов и штуцеров для смазки, рлзборки сальникового уплотнения и других подготовительных работ приступают к выпреесовке втулок, используя для этого два варианта: удаление втулки при помощи стяжных приспособлений путем захвата за горец или окна втулки; выталкивание ее снизу с приложением усилия к нижнему торцу втулки с упором приспособления на коленчатый вал,

Обычно приспособления для выпрессовки предусматривают использо- ннние их для запрессовки втулок. Поэтому в настоящем параграфе рассмотрены процессы выпрессовки и запрессовки втулок цилиндров ДВС.

Небольшие втулки преимущественно вспомогательных двигателей вы- нрессовывают одним стяжным болтом вручную, без использования гидравлического пресса. Для выпрессовки втулок главных двигателей необходимо создание значительных усилий, что нельзя достигнуть подобными приспособлениями. Для таких втулок используют гидравлические прессы и стяжные штанги. На рис, 34. апоказана верхняя часть такого приспособления. Чдесь две стяжных штанги4пропущены через траверзу3, опирающуюся на стойки2,надетые на подвижную часть домратов5.

Домкраты установлены на блок / цилиндра и питаются от одного насоса. • Внизу имеется вторая траверза, упирающаяся в нижний торец втулки. Стяжные штанги проходят через отверстия в нижней траверзе. Выпрессов- ка осуществляется в результате давления домкратов на верхнюю трзаер- tv и передачи через стяжные штанги усилия на нижнюю траверзу.

На рис. 34, бпоказано приспособление для выпрессовки втулок дизеля МАИ с помощью стяжных штанг4, изогнутой траверзы <?, входящей одним концом в отверстие выпускного окна, вторым — в специальное отверстиеКно втулке. При эксплуатации это отверстие заглушено. В верхней части имеется опорная балка6.опирающаяся на две опоры7.Внизу стяжные болты присбединены к изогнутой траверзе. Навертывая верхние гайки, стяжными штангами выпрессовывают втулки.

У двигателей Зульцер втулка выступает за фланец блока. Ее верхняя чисть охватывается специальным проставочным кольцом для улучшения теплоотдачи. Это кольцо используют для выпрессовки втулок (рис. 34, в). Для этого в проставочном кольце 10предусмотрены приливы с нарезанными отверстиями, куда ввертывают четыре отжимных болта9.Действуя болтами, отжимают проставочное кольцо от блока и поднимают вверх цилиндровую втулку.

После выхода уплотнительных колец втулки из посадочных мест два отжимных болта с противоположных сторон отвертывают до крайнего положения в кольце, а' два других оставляют в качестве опор. На вывернутые до крайнего положения болты надевают траверзу 3,при помощи которой поднимают втулку талями или краном.

t Э1. ЦЕНТРОВКА ОСТОВА Д8С

К остову двигателя с точки зрения взаимного расположения осей и плоскостей предъявляют следующие требования:

оси цилиндров должны быть, перпендикулярны оси коленчатого вала и пересекаться с нею:

•»* 67

рабочие плоскости параллелей должны быть параллельны осям цилиндров и оси коленчатого вала. Средняя линия параллели должна находиться в плоскости, проходящей через ось цилиндра, перпендикулярную оси коленчатого вала;

ось распределительного вала должна быть параллельна оси коленчатого вала.

Для центровки остова двигателя по осям цилиндров и по оси коленчатого вала протягивают струны диаметром0,25—0.5мм (рис.35). Базой установки струн /, протягиваемых по осям цилиндров, являются нерабочие выточки вверху цилиндров; внизу—часть втулки на расстоянии 80—100 мм от торца втулки. Для струны3,протягиваемой по оси коленчатого вала, базой являются крайние гнезда рамовых подшипников.

Для проверки положения параллелей протягивают на уровне их расположения струны 2,лежащие в одной вертикальной плоскости, которая проходит через ось коленчатого вала. Для этого между струнами2и I должны быть выдержаны те же зазоры, которые имеются между осями цилиндров и осью коленчатого вала (между струнами). Положение струн при центровке проверяют микроштихмасом.

Перпендикулярность осей цилиндров и оси коленчатого вала можно проверить при помощи специального приспособления (рис. 36). Разница зазоров между концом винта 4и струной2при двух противоположных положениях оправки3,установленной на контрольном валу /, покажет

I

А

Рис. 37. Проверка положения параллелей относительно осей цилиндров и коленчатого вала

ill

Рис. 35. Центровка остова судового ДВС

Рис, 36. Проверка перпендикулярности осей цилиндров и оси коленчатого вала (при снятии коленчатого вала)

меперпендикулярностьосей. Отклонение от перпендикулярности осей цилиндров и коленчатого вала допускается не более 0,15 мм на 1м.

Пересечение осей цилиндра и вала определяют измерением шупом затора между струнами. Истинное расстояние между осями будет равно измеренному между струнами расстоянию плюс сумма их радиусов. Пересечение осей будет в том случае, если струны отжимают друг друга на радиус.

У ДВС допустимо некоторое непересечение осей цилиндров и коленчатого вала, порядка±0,05R (гдеR — радиус мотыля коленчатого вала). Для проверки положения параллелей по отношению к осям цилиндров и оси коленчатого вала (рис. 37) на уровне параллелей протягивают струны4н измеряют штангенциркулем / или микроштнхмасом расстояние от рабочей плоскости параллелей до струн(2— струна по оси цилиндра;3 —)цуп). Допустимая непараллельность относительно осей цилиндров составляет 0,15 мм на 1 м, относительно оси коленчатого вала — 0,3 мм на 1 м.

Для проверки параллельности осей коленчатого и распределительного палов микроштихмасом измеряют расстояние между валами в нескольких местах по их длине. При значительном расстоянии между распределительным и коленчатым валами штихмас удлиняют жесткой трубкой. Непараллельность не должна превышать 0,15 мм на 1 м длины,

Если из-за конструктивных особенностей этот способ неприемлем, то проверка может быть проведена путем контроля в зубчатых передачах привода газораспределения по свинцовым оттискам.

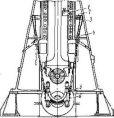

| И. ВСКРЫТИЕ КОРПУСА И ПОДЪЕМ РОТОРА ТУРБИНЫ

Вгярмтме корпуса Плановые вскрытия паровых и газовых турбин ирпи мимип через определенные промежутки времени. Возможны внеплановые вскрытия в случае аварии или неисправностей. Паровые турбины подлежат вскрытию через каждые 4—5 лет, газовые — через 3000—5000 ч работы. Вскрытия производят для осмотра, измерения зазоров, очистки проточной части, выполнения отдельных ремонтных работ. Паровые турбины нскрынают на судне, газовые — в цехе завода.

Вскрытие корпуса турбины является этапом технологического пронесен ее ремонта. В этом случае полную разборку турбины производят в цехе; на судне производят необходимые измерения, спускают воду из конденсатора, масло — из масляной системы, снимают арматуру и приборы, ртбирают трубопровод, соединенный с турбиной, удаляют ограждения, обшивку корпуса, изоляцию, разобщают ротор от редуктора, отдают болты, крепящие турбины к фундаменту.

Все отверстия в корпусе турбины глушат, и турбину доставляют в цех дли вскрытия, разборки, очистки, дефектации деталей и ремонта. До начала вскрытия необходимо изучить конструкцию турбины и инструкцию по вскрыши», подготовить инструмент, приспособления, приборы, проверить подъемные средства.

Вскрытие корпуса турбины производят следующим образом. После отвер- шниния всех гаек, болтов и шпилек разъема турбины, удаления (выбива- кися) всех установочных болтов, разъема и установки отжимных болтов устанавливают направляющие стойки в четырех угловых местах, которые должны обеспечить при подъеме параллельность фланцев разъема корпуса турбины, Затем крышку подрывают отжимными болтами, отжав ее параллельно пн 4—6мм (подрыв крышки краном запрещается), и медленно поднимают краном. При подъеме через каждые 150 мм делают остановки. По мере подъема в разъем заводит деревянные брусья для предотвращения падения крышки.

Параллельность движения крышки контролируют измерением в четырех точках высоты подъема. Одинаковость показаний является подтверждением правильного положения крышки при подъеме.

В случае перекоса, заедания или звуков задевания подъем должен быть прекращен до установления причин этих явлений. Подняв крышку выше направляющих стоек, ее отводят в сторону и укладывают на предварительно подготовленные деревянные брусья, повернув ее на 180 * для осмотра в выемки диафрагм.

Подъем ротора. Подъем и опускание роторов турбин производят при разборке перед ремонтом, в процессе дефектации при сборке во время укладки ротора. Ротор поднимают после снятия крышек корпуса турбины, удаления верхних полонии опорных подшипников, разборки упорного подшипника, измерения осевых и радиальных зазоров в проточной части, измерения разбега в упорных подшипниках и зазоров в лабиринтовых уплотнениях и пр.

Роторы турбин можно поднимать краном либо с использованием специальных приспособлений. При подъеме важно обеспечить горизонтальное положение ротора и исключить задевание в лопаточном аппарате, устанавливая ротор при подъеме таким образом, чтобы осевые зазоры с обеих сторон рабочих лопаток были примерно одинаковы.

Горизонтальность подъема ротора контролируют при разборке турбины вне судна уровнем, устанавливаемым на шейку ротора. Легким покачиванием в вертикальном направлении проверяют, нет ли заедания в лопаточном аппарате из-за перекоса ротора, По мере подъема ротора на 20—30 мм делают остановки. Под шейки ротора по мере подъема, наращивая по высоте, устанавливают деревянные прокладки.

В случае перекоса, заеданий и задеваний подъем ротора прекращают до выяснения и устранения причин. После подъема ротора на высоту, достаточную для отвода в сторону (на 400 —500 мм выше разъема), ротор отводят в сторону и укладывают на заранее подготовленные надежные опоры с вырезами под шейки вала, что предотвращает его скатывание. Под шейки вала кладут картон, смазанный тавотом

Транспортирование ротора допускается только в специальном деревянном ящике, обеспечивающем сохранность ротора.

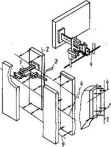

На рис. 38, а. бпоказан подъем ротора краном и при помощи специальных направляющих стоек. Приспособление (рис. 38, о) предусматривает закрепление шеек ротора бугелями4при подъеме. Это создает надежные условия подъема, исключает перекос и навал ротора, что возможно в судовых условиях. В приспособлении применяют направляющие стойки аналогично тому, как при вскрытии корпуса турбины.

Ротор захватывается бугелями 4,которые надеты на шейки вала ротора с каждого конца Один бугель крепят вместо маслоотбойного кольца.

другой

» )«')>«Йг>чн! чжги (лейки вала ротора.

Бугеля прикреплены к поперечной

балке ,4,которая надета ка винтовые колонны / и

опирается ни механизм 2hojvwm;).

Винтовые колонны « механизм подъема

те же, что и ори подъеме крышки корпуса

турбины.

Рис. 38. Подъем ротора турбины

} 3J. СНЯТИЕ ДИСКОВ ТУРБИНЫ С ВАЛА РОТОРА, ВЫЕМКА ДИАФРАГМ

Снятиед «сков. Днскнприходитея сшшагь для эзмекыприналичии гщ* шип и других дефектов, а также для ремонта, например при ослаблении посадки, некоторых случаях перелопатывания или правке и ки нутого вала ротора.

Диски посажены па вал ротора с натягом, поэтому их снимают г н;ц реиом. При этом должны быть приняты меры, обеспечивающие jKtmioMopHrtCTh нагрева и остывания. Нагревая диск перед снятием. «еоОхояимо исключить нагрев вала. Этого можно достичь интенсивным нагревом ступицы диска, при котором она увеличитсяs диаметре, прежде чем прогреется посадочное место вала. Нагревают ацетилено- кислородным пламенем одновременно тремя горелками или керосиновыми форсунками. Во избежание коробления диска при нагреве и местного перегрева металла нагревать следует по всей окружности от обода к ступице.

Предварительно нагрев диск, снимают его одним из следующих способов.

При снятии дисков отжимными гидравлическими (рис. 39,а) или механическими (рис. 39,6) домкратами / последние (2—4 шт.) установлены в диаметрально противоположных местах по окружности диска (ближе к ступице) и упираются в снимаемый диск, сдвигая его с вала. Во избежание деформации диска, ка который опираются домкраты, между дисками устанавливают деревянные или металлические распорки2 (3— гидропресс;4— поршень;5—гаечный ключ;6,7—резьба).

Диски

можно также снять стяжным приспособлением

(рис. 39,в). В этом случае шайбу 8надевают на уступ вала и через отверстия

Маш

Рис.

39. Приспособление для снятия дисков с

вала ротора турбины 72

ii ней пропускают стяжные шпильки9(2—4 шт.), которые ввертывают н торец ступицы диска. Навертывая гайки шпилек, стягивают диск с вала.

Другая разновидность стяжного приспособления показана на (рис. Э9,г). Завертывая болт 10,создают усилие, стягивающее диск (// — втулка с резьбой;12 —подкладка).

Процесс снятия дисков,' посаженных на уступ вала или кольца различных типов, выполняют в следующей -последовательности. Устанавливают то или иное приспособление, диск нагревают до установленной температуры (контроль; термопарой «ли по сдвигу диска); создают усилие, спрессовывающее диск, и удаляют его с вала;

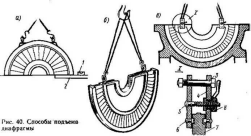

Выемка диафрагм. Диафрагмы вынимают дрн. ремонте турбин различными способами в зависимости от условий.

На рис. 40,апоказана выемка диафрагмы путем подвески обоймы с диафрагмами к крюку крана (/ — уровень;2— планка). Другой способ подвески диафрагмы к крюку краиа — рымами и восьмерками {рис. 40.6).

При отсутствии отверстий в плоскости разъема диафрагмы для ее захвата используют специальное приспособление (рис. 40,в).Пальцы6" приспособления входят в выточки диафрагмы7 (3—валик для ияхната тросом; 4 — планки;5— болт с прямоугольной четырехходовой резьбой;8 —гайка, выполненная заодно с рукояткой).

Если диафрагма заклинена, места заедания следует обильно смочить керосином и обстучать диафрагму свинцовой кувалдой по торцам и плоскости разъема. Если это не помогает, рекомендуется применить приспособление, состоящее из двух швеллеров, стянутых болтами.

f 34. СНЯТИЕ ГРЕБНЫХ ВИНТОВ

С конуса гребного вала винт снимают в случае: повреждений, иткрые снижают эксплуатационные свойства винта и не могут быть упрннгиы без демонтажа гребного устройства; ремонта дейдвуда, пш питого с выемкой гребного вала; общей разборки валопровода.

/

0 А

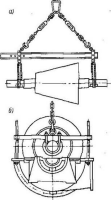

Рис. 41. Гидравлический, гидропрессовый и комбинированный способы снятия гребного винта

rO—i

CD

В зависимости от приложения усилия для снятия гребного винта с конуса гребного вала различают тяговый и ударный способы.

По условиям ремонта данного судна возможна необходимость снятия гребного винта, когда судно находится в доке либо на плаву. Указанные способы снятия гребных винтов практически могут быть использованы в обоих случаях. Однако условия снятия винтов на плаву более сложны и требуют специальных дополнительных работ — используют труд водолазов. Часто работа на плаву может быть облегчена созданием дифферента судна и т.п.

До начала собственно снятия гребного винта необходимо выполнить следующие работы.

В кормовом подзоре устанавливают рештование. Снимают обтекатель гребного винта, гайку винта отвертывают на 6—8мм от торца ступицы винта. Гребной винт застропливают и берут на оттяжки. По носовому торцу ступицы винта отмечают положение гребного винта на гребном валу. Разбирают фланцевое соединение гребного вала. Гребной вал фиксируют во избежание перемещения его при снятии винта.

Ниже рассмотрены приспособления для снятия гребных винтов тяговым способом, применяемые ка современных крупных судах.

На рис. 41,а показан способ снятия гребного винта при помощи гидравлического домкрата 4и стяжных шпилек6.Стяжные шпильки завинчиваются в ступицу винта 7, на них надевают подвешенный на тягах гидравлический домкрат и крепят с помощьюшайб 3«гаек 2. От насоса к домкратуподводитсятруба 5 для подачи масла от насоса. Домкратом создается усилие, смещающее винт с корпуса гребного вала /. Затем отвертывают гайку винта и подают гребной вал в нос. Выводят гребной винт из амбразуры ахтерштевня и опускают на деревянные прокладки.

При этом способе возможен случай, когда недостаточная прочность' резьбы в отверстиях ступицы винта и малое их количество не позволят гидравлическому домкрату развить усилие, необходимое для снятия винта, В этом случае во избежание повреждения резьбы в ступице винта превышение давления домкрата выше допустимого запрещается. Если винт не сошел с конуса при расчетном усилии, необходимо, выдержав допустимое давление, в течение 5—6мин, применить паровой нагрев или дополнительно к домкрату использовать клинья.

При наличии в ступице . винта специальных канавок (сверлений) его снимают путем подачи масла под ступицу — так называемым гидропрессовым способом {рис. 41,6). Между поверхностями контакта ступицы винта 7 и вала создается масляная прослойка под высоким давлением. Возникает упругая деформация ступицы винта, при которой увеличиваются ее диаметр и упругая деформация вала, уменьшается его диаметр в месте посадки винта. Это обусловливает исключение контакта сопрягаемых поверхностей, и за счет возникающей осевой силы винт сталкивается с вала.

Порядок работ при снятии винта гидропрессовым способом следующий. Отвертывают гайку винта на 2—3 оборота, от насоса высокого давления к отверстиям в ступице винта по трубке подводят масло под высоким давлением между сопрягаемыми поверхностями винта и гребного вала. Если после пятиминутной выдержки под давлением масла винт не сдвигается, необходимо увеличить давление ступенями через 5 МПа с остановками на каждой ступени 3—5 мин. Повышать давление масла свыше расчетного но разрешается.

Если при максимальном допустимом давлении винт не сходит с конуса либо невозможно поднять давление до расчетного из-за утечки масла, необходимо дополнительно применить способ, показанный на рис, 41,в. Получится комбинированное снятие винта при максимальном давлении масла под ступицей, и усилии домкратя, передаваемого на шпильки.

Если канавки в ступице винта отсутствуют, то винт снимают другим способом, например ударным при помощи клиньев н с использованием энергии от взрыва заряда. Взрывной способ применяют для снятия' винтов под водой, когда судно находится на плаву, а также в тех случаях, когда винт нельзя снять другим способом. Сущность способа состоит в мгновенном создании значительного усилия действием взрывной волны, направленного по оси гребного вала, сдвигающего винт.