- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§82. Восстановление механических частей электрических машин

В результате действия внешних факторов, изнашивании трущихся пар. несвоевременно проводимых технических обслуживании, некачественного ремонта, в электрических машинах возникают дефекты, неисправности, поломки. Характер дефектов — риски, забоины, задиры на посадочных поверхностях и шпоночных пазах, овальность, конусность, изменение размеров

После разборки производят дефектацию отдельных частей машины, определяют объем работ. Различные дефекты и неисправности возникают на валах роторов, посадочных поверхностях сопрягаемых деталей, корпусах, подшипниках, пакетах активной стали якорей (роторов) и статоров.

Посадочную поверхность под подшипники восстанавливают вследствие появления конусности, эллиптичности, зэлиров, уменьшения диаметра вала. В зависимости от износа шеек вала применяют различные способы восстановления. Так, при износе шейки вала до 0,2 на ее поверхность наносят герметик. После создания необходимого слоя герметик занекают в печи в течение 2 ч при температуре 140 °С и последующей обработкой обеспечивают заданные геометрические параметры.

Если износ шеек достигает более О.Г> мм, для устранения дефекта можно применять осталивание либо хромирование. При еще больших износах производят металлизацию либо наплавку, последнюю выполняют в следующей последовательности:

дефектный участок очищают от ржавчины, масла и грязи;

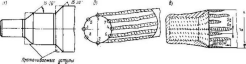

уступи высотой более I мм нротачиаают на конус под углом 15—20° (рис. ПО.ак

для уменьшения сварочных напряжений валики наплавляют к последовательности, показанной на рис. 110,6. Для уменьшения внутренних напряжений и деформаций вала валики следует наплавлять разной длины, чередуя их через один с перекрытием на 1/3 длины (рис. И0,е).

Рис.

ПО. Восстановление шеек вала:

а

-

проточка уступов: 6

— последовательность наложения валиков:

в — перекрытие иили- коп но длине

/

В качестве сварочных материалов применяют электроды марок •УОНИИ 13/ИПА, УОНИИ 13/55 или АНО-4 диаметром 3—4 мм. Перед наплавкой электроды прокаливают мри температуре 370—380° С в течение часа.

Режим иаилакки:

Полярность Обратная

Сила тока, А 90-110

Напряжение дуги, В 30—32

Ток Постоянный

Для электродов АНО-4 ток переменный;

производят механическую обработку наплавленных участков, а также балансировку вала;

контролируют качество наплавочных работ согласно требований технологического процесса, чертежей или другой документации. При этом должен быть выполнен контроль качества сварочных материалов, оборудования и аппаратуры, квалификации сваршиков, подготовки деталей под наплавку, технологии наплавки.

При больших прогибах вал правят Правка вала в зависимости от прогиба может осуществляться как в холодном, так и в горячем состоянии. Бал нагревают до температуры примерно 900° С и правят с помощью домкратов либо гидравлических прессов.

Ремонт станин, подшипниковых щитов и вентиляционных крылаток, имеющих трешины, износы, коррозионные разъединения устраняют сваркой и восстановлением посадочных нонерхностен. Критерием износостойкости подшипников являются радиальный зазор. осевое смещение, шелушение поверхности шариков и роликов. В большинстве случаев шарикоподшипники заменяют новыми.

Пакеты активной стали якорей (роторов) и статоров ремонтируют а случае ослабления прессовки пакетов, замыкания между их листами и оплавлении или выгорания отдельных участков.

В сердечниках полюсов проверяют состояние стали и изоляции. Для сердечников с изоляцией классов А, В, Е применяют бакелитовый лак, для классов F и Н — лак К-40. В настоящее время изоляцию выполняют из стеклоткани и эпоксидного компаунда.

$ 83. ВОССТАНОВЛЕНИЕ АППАРАТУРЫ СУДОВОЙ АВТОМАТИЗАЦИИ

В процессе эксплуатации аппаратуры судовой автоматизации ее детали «нашиваются н стареют. При этом ухудшаются технические характеристики аппаратуры, что неизбежно приводит к появлению неисправностей и отказов. Поэтому для обеспечения нормальной работоспособности аппаратуры и поддержания на требуемом уровне характеристик ее надежности применяют техническое обслуживание и восстановление отдельных деталей, узлов и устройств в целом. Главной задачей является восстановление технических характеристик ремонтируемой аппаратуры судовой автоматизации в соответствии с требованиями ремонтных документов.

Ресурс до заводского ремонта судовой автоматики (тыс. ч):

для электрической аппаратуры » гидравлической »

. 20-25 . 10 -16 . 10-12

л моимэтической >

В период эксплуатации возможны различные неисправности аппаратуры судовой автоматизации, а именно: износы трущихся нар: нарушение или повреждение контактных соединений; повреждение или ослабление креплений: нарушение герметичности в штуцерных соединениях: обрыв проводов: нарушение контрооки органов управления регулирувочиих элементов.

Эти неисправности приводят к потере точности поддержания регулируемых параметров либо к нарушению работоспособности отдельных блоков или аппаратуры в целом. Для обеспечения заданной работоспособности аппаратуры устанавливают нормы износа деталей, электрического сопротивления изоляции, на допустимые отклонения характеристик и др.

После дефектации определяют объем работ, необходимый для восстановления технихо-ьксплуатаиионных характеристик аппаратуры. В зависимости от технического состояния, трудоемкости и объема работ аппаратуру восстанавливают на судах, т. е в условиях эксплуатации, на базах технического обслуживания, на судоремонтных заводах. Восстановление электро-, гидро- и пневмоаппаратуры выполняют по результатам дефектации с учетом требований технической документации.

При этом применяются следующие способы: механическая обработка деталей; восстнновлсние лакокрасочных и защитных металлических покрытий; замена деталей и комплектующих изделий.

После восстановления производят сборку аппаратуры в соответствии с чертежами в последовательности, обратной последовательности разборки Качество монтажа, определение роботоспособности — восстановленной аппаратуры судовой автоматизации проверяют на швартовных и ходовых испытаниях.

Результаты испытаний оформляют актом о приемке аппаратуры судовой автоматизации для использования ее во время эксплуатации в составе энергетической установки судна.