- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 79. Восстановление коленчатого вала и вала ротора турбины

Восстановление коленчатого вала. Шейки коленчатого вала обрабатывают в том случае, если их износ превышает допустимые значения, имеется смешение осей отдельных рамовых шеек относительно оси вала, нарушена параллельность осей рамовых и мотылевых шеек, на шейках имеются царапины, задиры, наработки. Для устранения этих дефектов шейки шлифуют или протачивают, затем полируют для получения шероховатости поверхности согласно техническим требованиям.

У валов, состоящих из отдельных секций, подлежат обработке отверстия во фланцевом соединении, если изменилась их цилиндрическая форма. Этот дефект может возникнуть при нарушении допусков на посадку болтов и ослаблении затяжки болтов.

Тэк'кан при обработке вала уменьшаются диаметры шеек, то до обработки определяют наименьший допустимый диаметр вала и сопоставляют его с ожидаемым после обработки. Технология и метод восстановления коленчатых валов должны быть согласованы с Регистром СССР.

К качеству обработки шеек восстанавливаемых валоо и взаимному расположению их осей предъявляют такие же требования, как и к новым валам.

Не допускаются на коленчатых валах трещины, расслоения, усадочные рыхлоты, неметаллические включения, забоины, вмятины, риски. Эти дефекты устраняют выборкой металла на поверхности, кроме галтелей и участка на расстоянии 5 мм от них. Места выбоин металла полируют, они должны иметь пологие края.

Для устранения эллиптичности, конусности, бочкообр изноет и шеек, а также для удаления с их поверхности задиров, царапин и других дефектов их шлифуют или протачивают. Наиболее полно обеспечиваются технические требования при обработке коленчатых валов на специальных шлифовальных станках.

Изношенные шейки коленчатых валов при отсутствии специальных шлифовальных станков протачивают резцами на универсальных токарных станках. На таких станках можно обеспечить диаметр шеек с нужным допуском при использовании резцедержателей с микрометрической подачей резца. После протачивания резцом шейки необходимо шлифовать.

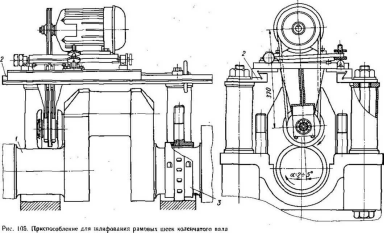

Обработку рамовых шеек коленчатого вала на судне непосредственно в раме двигателя можно выполнять с помощью специальных приспособлений, например, приспособления, предложенного Л. В. Владимировым (рис. 105). Вал / устанавливают в раме 2 таким образом, чтобы раскепы были нулевыми либо не выходили за допустимые продолы. Вал в раме опирается концами на два временных вкладыша 3, а для устранения его изгиба подводят промежуточные опоры.

Мотылевые шейки можно обрабатывать при помощи переносных приспособлений или вручную (калибрование). Имеются специальные переносные станки для обработки мотылевых шеек в раме двигателя на судне. В качестве базы для установки и регулирования станка принимают верхнюю и боковую плоскости фундаментной рамы. Станок имеет направляющие, каретку с резцовой головкой, которая вращается вокруг мотылевой шейки вала, механизм продольной подачи, электродвигатель. После обработки мотылевые шейки необходимо шлифовать вручную либо использовать специальное приспособление.

На рис. 106 показано приспособление для шлифования шеек коленчатого вала в судовых условиях. Чугунный хомут / собран на обрабатываемой шейке с зазором, обеспечивающим проворачивание вала. К хомуту присоединен балансир 2; к балке подвешен качающийся пневмо- цилиндр 5. Резервуар 4 предназначен для подачи смеси масла « абразивного порошка на шейку.

Поршень цилиндра перемещается под действием сжатого воздуха и сообщает хомуту колебательное движение, отклоняя его от вертикали в обе стороны на 25—30°. Смесь из резервуара подается сжатым воздухом через отверстия в хомуте на шейку вала. Вал вращается валогш<

воротным• устройством и одновременно с его вращением хомут совершает колебательные движения с помощью штока 3 пнеимоцилиндра.

Равномерность

шлифования моты- левых шеек достигается

одновременным и равномерным вращением

взла, подачей на шейку смеси масла с

абр'азивными порошками и колебательным

движением хомута.

Восстановление вала ротора турбины. Если эллиптичность и конусность валов ротора превышает 0.025 Рис. 106. Приспособление для шлифо- мм> нарушается нормальная работа вагшя шеек коленчатого вала пары трения. Восстанавливают пра

вильную цилиндрическую форму шеек ротора путем обработки на станке. Допускается обработка шеек ротора на 3% чертежного размера диаметра. Если ожидается большее уменьшение диаметра, то допустимость обработки решается после расчета ротора на прочность и критическую частоту вращения.

Шейки ротора можно обрабатывать в цехе и на судне. В качестве базы при обработке шеек принимают шейки лабиринтного уплотнения или нерабочую часть поверхности около упорного гребня. Обработкой шеек вала устраняют царапины, задиры, ркскн, коррозионные повреждения и шероховатость поверхности.

Обработка шеек ротора на специальном шлифовальном или токарном станке при помощи переносного приспособления является Лучшим способом исправления их формы и устранения других дефектов. Этот способ обработки дает наиболее высокое качество ремонта и минимальное удаление металла.

После проточки шейки шлифуют, а затем полируют на том же станке пастой ГОИ или тонким наждачным порошком, смешанным с машинным маслом, до исчезновения следов шлифовального круга или наждачного полотна. Завершают полирование тонким меловым порошком, нанесенным на фетр в жим ка х. Полирование мелом продолжают до получения зеркальной поверхности шеек. Обработанные шейки моют керосином и протирают для удаления наждачной пыли. При станочной обработке шеек ротора обрабатывают также упорный гребень.

§ ВО. ВОССТАНОВЛЕНИЕ ДЕЙДВУДНЫХ ТРУБ, МОРТИР, КРОНШТЕЙНОВ,

ЯБЛОКА АХТЕРШТЕВНЯ И ДЕЙДВУДНЫХ ВТУЛОК

Рис (OS Расточка дейдвуд ной тру<5м переносным станком

Рис. 107. Расточка кронштейна и мортиры переносным станком

Рис.

109. Расточка яблока ахтерштевня

v иехе на станке после набора опорные планок или на судне с помощью переносных расточных станков.

Расточка набора дейдвудных втулок & судовых условиях иногда особенно целесообразна, например, для увеличения диаметра втулкн при хорошем состоянии набора. В этом случае сокращается ремонтный инкл, так как вместо выпрессовки втулкн, расточки на станке в цехе и запрессовки производят только обработку на месте

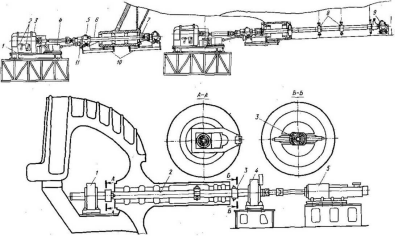

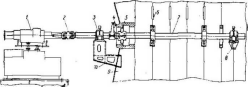

На р«с. 107 показана схема расточки кронштейнов и мортир специальными переносными расточными станками. Станок состоит из смонтированных на раме / двигателя, коробки скоростей 3 с рычагами 2 изменения скорости, коробки передач 4 и борштанги 6. установленной в подшипниках 5, 9 и во избежание прогиба опирающейся на люнет 8. Резцовая головка 7 имеет осевую и радиальную подачи, включаемые рычагом II. Подшипники закреплены в кронштейнах 10.

•На рис 108 показана схема рэгточки яосэаочиых «<>ясов аейдву.чиой трубы переносным станком. Расточное устройство монтируют внутри грубы, электропривод 5 и подшипники I и 4 борштанги — на временных фундаментах. На борштанге 2 расположена расточная головка 3, оборудованная суппортом для расточки отверстий и подрезания торцов.

Привод осуществляет вращение и осевое перемещение борштанги с расточными головками а режиме подач. Расточную головку, перемещаемую г>о боршт-знге к месту расточки, закрепляют вручную. Осевое перемещение борштанги контролируют по линейкам, встроенным в бор- штангу. На станке можно растачивать трубы диаметром 600 — 1200 мм и длиной до 12 000 мм.

Схема расточки яблока ахтерштевня представлена на рис. 109. Станок / устанавливают на оременный фундамент и при помощи карданного вала 2 соединяют с борштангой 7. которая расположена нз поя шип ни к эх 3 и люнетах 6. Подшипники смонтированы на подкреплениях 8 и 10 Резцом 4 подрезают торец яблока, резцом 5 растачивают отверстие (9 ■— ахтерштевень). Соединение борштанги со станком с помощью карданного вала исключает Вотияние температурных деформаций корпуса на точность обработки.

Скорость резапия при обработке небольшая (частота вращения до 16 об/мин). После обоаботки деталей шероховатость поверхности должна быть не менее R,20; эллиптичность не более 0.08 мм на ) м диаметр;) растачиваемого отверстия; конусность—не более 0,05 мм на длине растачиваемого пояска; несоосность растачиваемых поясков — не более 0,02 L {где L— длина трубы, мм), неперпендикулярность торцов, подрезанных в процессе расточки — не более 0,05 мм на I м диаметра подрезки.