- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§ 77. Восстановление и коррозионная защита гребных валов

Восстановлению наплавкой подлежат валы, изготовленные из углсро диетой стали е содержанием углерода не более (),4Г>%. имеющие взнос либо коррозионные разрушения на глубину не более 5% диаметр,:-, но не более 15 мм. При взносе вала, превышающее 15 мм, вопрос и его восстановлении решается по согласованию с Регистром СССР в каждом конкретном случае

Восстановление гребных валов наплавкой ведется по технологической карте, под наблюдением ОТК завода и техническом надзоре Регистра СССР. Номенклатура и характеристика дефектов и повреждений валов, допускаемых к восстановлению наплавкой, приведены н табл. 11 и на рис. 100.

Коррозионностойкое покрытие может бить нанесено ка вновь изготавливаемые валы, при атом толшина наплавленной о слоя аолжна обеспечивать ремонтопригодность вала н течение всего срока эксплуатации ■ч дна

Рис.

100.

Типовые

повреждения гребных валов с

облни.орками

Для мнмлавки греОных валов применяют электродную проно.поку диаметров 1.2- 2 мм и ленту толщиной or 0.1 до 0,7 мм и шириной or 20 до 70 мм. Для няплавки малоуглеродистой стали применяют: проволоку чарки СвОНА, ленту марки 08КГ), ||> см под флюсом марки ДН-348А м ОС1ИГ» Дли корро.оншностпйких мамлавпк применяют, проволоку марки Си04Х (91 f I i М3. Сн()6Х20Н9Г7Т, ленту мирки

Сн04Х 19Н11 М3 под флюсом АН-260, АН-26Н. Для наилавки в углеродистом гаяо применяют: для восстановительных наплавок и нанесения подслоя проволоку марки Ов()8ГС и Св08Г2С; для коррозионнос.тойкнх покрытии проволоку марки Св08Х20Н9С2БТЮ (ЭП-156).

Т ;< б л и и j i I

|

Нпнмснппимж' дефокткн н ЬОВреЖЛОИ ИЙ |

С.hol'uCu .ипспшкллении |

|

Коррочиоиные разрупи--мня н грешини на поверхности вала у торцов облицовки (рис. 100,а) Язвенные разрушения поверхности вала со сплошной облицовкой и зоне расположения (■парного стыки (рис (dtf.fi). Фретикг-коррозиЯ конуса вала, трешины у шпоночного пала (рис. 100, «) Трещины пуд облицовкой со стороны конуса кала и износ вала у болl.iкого диаметра конуса (рис. 100, е) Износ трети» шейки вала в районе расположении кормового сальника (гребной пал без защитной облицовки) Значительные коррозионные разрушения шеек и кон j су вала (рис. 100. ..)) |

Снять облниовку на длине 250-300 мм от srnnj расположен!!.) дефектов, проточить пал ло полною удаления дефектов, капле нить, обработать и упрочнит!. наплавленный участок, восстановить облицовку Сиять, обливовку на длине 300—350 мм в зоне расположения сварного стыка, проточить вал до полного удаления дефектов, наплавить, обработать к упрочнить наплавленный участок. «о<емкоаить облинопку из двух частей Проточить дефектную часть конуса вала до полного удаления язвин и трещин, аыфрелерооать трещины у шпоночного паза, наплавить, обработать и упрочнить на плавлен кую «оверхнойЕь Снять участок облицовки на ллине 250—300 мм от границы износа, проточить вал до полного удаления дефекта, наплавить, обработать и упрочнить наплавленный участок, восстановить облицовку Проточить изношенный участок «как чисто», наплавить. обработать к упрочнить наплавленный участок Проточить всю поверхность вала .то полною удаления дефектов, наплавит!, пал коррозношм- стойким слоем, обработать и упрочнить наплавленные участки |

Для заварки местных дефектов в малоуглеродистом наплавленном c.w либо при наплавка подслоя необходимо применять электроды типу Э42А марки УОНИИ-13/45 либо Э50А марки УОНИИ-13/55. Единичные дефекты « кор(>озш>н нестойком ианлавленном слое должны заваривать электродами типа 4Х17Н10М2П марки ЭА-400/10У. типа 9Н25Х1Г>М5Г1 А маркй ЭА-395/9 и электроды типа 10Х20НШГ2Б) марки ЦП-11

Для восстановления гребных валов могут применяться следующие способы наплавки: электродной проволокой под слоем флюса, электродной лентой под слоем флюса, электродной проволокой в углекислом газе. Для постоянства температурного режима и снижения деформации наплавляемой детали наплавка должна осуществляться по винтовой траектории постоянного шага.

Для коррозионностойкой наплавки слоя небольшой тол.'цилы (2—3 мм) необходимо использовать электродную ленту малой толщины (0.15—0.30 мм) и электродную проволоку диаметром 1,2 —1,6 мм. Для гребных валов малых диаметров (менее 100 мм) необходимо применять электродную ленту малого сечения (0.)—0,25) >(15—30) мм* под флюсом либо электродную проволоку диаметром 1,2—1,4 мм в среде углекислого газа ао избежание перегрева детали и получения неблагоприятных структур в зоне термического влияния основного металла. С этой же целью следует при наплавке малых диаметров использовать двухзаходную наплавку. Для слоя значительной толщины (более 5 мм) на о алы большого диаметра предпочтительнее использование способа наплавки электродной проволокой или лентой под слоем флюса.

Гребные валы можно наплавлять на специализированной установке, смонтированной на базе токарно-винторезного станка, обеспечивающей вращение вала со скоростью 0,4—8 об/мин и перемещение вдоль образующей наплавочной головки со скоростью от 5,0 до 65 мм за оборот.

Наплавочная установка должна быть оснащена сварочным автоматхш для наплавки тремя способами: электродной проволокой под флюсом, электродной лентой под флюсом и электродной проволокой в углекислом газе; оборудованием для предварительного подогрева вала (газопламенной горелкой, гибким индуктором промышленной частоты), подъемно-транспортными средствами; местной вытяжной вентиляцией: постом для ручной электродуговой сварки; оснасткой (люнетами, роликоопорами, центрами, стеллажами); приборами для контроля параметров режима наплавки (амперметр и вольтметр) и температуры детали (гальванометр с термопарой с пределом измерения 0 -500° С); вспомогательным инструментом (кироч- кн, защитные щитки, маски сварщика, ножницы, пассатижи, штангенциркуль, металлические щетки, молотки, зубила и др.)

В качестве подающих механизмов наплавочных установок целесообразнее всего использовать подающие механизмы сварочных автоматов и полуавтоматов ТС-35. А-580М, ПДПГ-500, А-765, А-1197 и щ>.

При автоматической наплавке в углекислом газе необходимо применять нодоохлаждаемые сварочные горелки, аналогичные горелке автомата \ДПГ-500 либо полуавтомата ПДПГ-500. В качестве источников питания строчной дуги могут использоваться преобразователи и выпрямители 11с IГ-500, ВДУ-504, ВСЖ-302, ВС-300 и ВС-600.

На гребной вал. подлежащий восстаноялению либо коррозионном laimiTe наплавкой, составляют технологическую карту, в которой да mi и кич вала, указывают расположение участка, марки сварочных л«атерналоп.

, и()1Ч)б контроля режимов наилавки, толщину слоя наилавки и температуру пи подогрева ii режима упрочнения.

Крепление эзла на станке должно обеснечикать компенсацию удлинения нала от. нагрева. Допускается дна варианта крепления: первый — один мшеи. закрепляют в (гатрон, другой поддерживает с и люнетом; второй — один конец закрепляют в патроне, другой поддерживается центром задней

о а б к и с пружиной или толстой резиновой прокладкой. При большей длине вала и большом участке наплавки необходимо применять несколько люнетов или совместно первый и второй варианты.

Наплавку палое необходимо выполнять на постоянном токе обратной полярности («4-» па электроде). Наплавку первых валиков необходимо вгетк ко подогретому участку с нулевым тагом (по кольцу, последующие валики — но винтовой траектории). После предварительного подогрет* электрод устанавливают на деталь со cmviuciidcm. с зенита на 1 Л»—20 мм и сторону, противоположную направлению вращения.

Режимы наилавки ииякоуглеродистой и аустенитной электродной проволокой приведены в табл. 1*2 и 13 соответственно.

Конические поверхности наплавляют в направлении от мекьигего лнаметра к большему при равномерном подъеме наплавочной головки по вертикали, сохраняя вылет электродной проволоки постоянным.

Наплавленный вал должен остывать, вращаясь в центрах на станке, до температуры 60 -80J Г.. Пос.л о охлаждения вал необходимо снять и сложить на подставки для полного охлаждения.

Наплавка гребных валов хромоникелевон электродной проволокой может осуществляться как по подслою из низкоуглеродистой стали, так и без исто. При толщине наплавляемого слоя, не превышающем 4—5 мм, наплавку аустенитной проволокой ведут без подслоя.

Применение иизкоуглеродистого подслоя необходимо как с целью снижения расхода .дорогостоящих нержавеющих электродных материалов, так и с целью снижения вероятности возникновения мартенситных

Таблица 12

|

Лгглмегр нала, чи |

Лчэнп г члмк (родной проволчхн. «« |

14-ЖПЧм ил планки |

Кылег |

Ши г ицпляп- | |||

|

Сварочный юк. А |

Напряжение Луги. 8 |

Скорость на».»зякм. см/с |

ММ |

1\ И, М VI | |||

|

Г)0 -80 |

1.6 |

140—160 |

26—28 |

0.8—(,0 |

15— IS |

12-16. двухааход- мый | |

|

НО—100 |

1,6 -2.0 |

150—180 |

27—29 |

0.8-1.0 |

15-18 |

12—16. двухзаход- НЫЙ | |

|

100—150 |

I.C,. -2,0 |

! 80—200 |

28—30 |

0.7—0.9 |

18- 2ff |

7-9 | |

|

150--200 |

2.0 |

200-240 |

28- 30 |

O.fi 0,8 |

18—20 |

Г-<1 | |

|

'Ж -250 |

2.0 |

'240- 28U |

29 -32 |

0.5—(1, А |

20—25 |

6-8 | |

|

'250—300 |

2.0 |

‘280 -320 |

28-32 |

0.5—0.6 |

20-26 |

6-8 | |

|

>300 |

2.0 |

320 |

29- 33 |

0.5 0.6 |

25 |

6-8 | |

|

Диаметр |

■l.'H’hTpt'JIl'jS ПрС|ГИ1ЛП»И. мм |

Ре.*1Г.«ы на п.-i iruai |

Пы.тгт '•лет роди, мм |

JXJа 1 ипп >ав- «Й. мм | |||

|

|

Свяроч ним ток. А |

Напряжение .'Ivor, В |

Скорость иап.тпвшг. см/V | ||||

|

ВО 80 |

1.4- 1.0 |

120— 150 |

20-28 |

0,8—1.2 |

14 -18 |

12 -16, двухаахолим й | |

|

МП - 100 |

l.fv 2.0 |

I40 - ISO |

20-28 |

О 1 ос •с' |

14 18 |

12 16. ,ЧП у К ход ный | |

|

100 150 |

1.6-2 0 |

140—180 |

27 -.50 |

0,6-1 0 |

16 -20 |

Г> 8 | |

|

150—200 |

2,0 |

180-220 |

27-30 |

0,6- 1,0 |

16—20 |

6-8 | |

|

200—250 |

2,0 |

220- 260 |

28 31 |

0,5 - 0.8 |

18-22 |

6-8 | |

|

250-300 |

2.0 |

260—300 |

28-32 |

0,5—0,8 |

18-22 |

Г> 9 | |

|

> 300 |

2,0 |

320 |

29- 33 |

0.5—11,8 |

2Р—24 |

6-8 | |

прослоек в зоне сплавления хромоникеле вот наплавленного металла с углеродистым н повышения коррглионной стойкости поверхпостного слоя наплавленного металла;

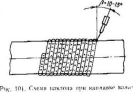

Для предотвращения образования шлаковых включений н наплавленном металле и е келью снижения доли участка основного металла в металле наплавки при заданных значениях смешения vi октрола с зенита и шага наплавки необходимо строго выдер*ивать значение угла ъ в пределах 20—25° и угла J5 к пределах 10—15* (рис. 101).

После наплавки и исправления дефектов вал тщательно осматривают, аатем обрабатывают с припуском 0.20 -0,25 мм на диаметр с учетом последующего упрочнения. Перед упрочнением наплавленные участки вала должны быть обработаны с шероховатостью поверхности Ra or 2,5 ло 2,0 мкм.

Применяемый

способ упрочнении но л жен обеспечивать

повышение предела выносливости

наплавленного мала ло уровня основного

металла В зависимости от наличия

упрочняющего оборудования допускается

упрочнять наплавленную поверхность

роликами или ультразвуковой обра-

(х

—

ъ.|?ы|1мл<н’й Н|’итил11ки: Л ■ спгфочнпм

fu.imn.i*

142

■'никой. При упрочиении обкаткой роликами усилие на роликъч

■'беепечивать создание пластических деформаций иу всю толщину ияплаи' ■энного слоя. При ультразвуковой обработке пала большие толщины наплавленного слоя (более 0- 8 мм) яашшд упрочняться послойно

Перед обкаткой роликами наплупленные участки должны быть обработаны со следующим припуском:

Диаметр вала, мм Припуск на обрибптку, нм

50-10» 0.:5Г>

100- 256 0.10

250- Ш О 4 ri

400 -500 ....... 0.50

500- 6:10 О,в(|

Обкатку осуществляют гидравлическим двухроликоным или трехроли- ковым приспособлением.

Усилие при обкатке следует уетакаидива>ь и зависимости от толщины наплавленного стоя и составаиз нл лащенного металлу согласно табл. 14

Обкатку производят за один проход при частоте вращения «ала 80 — 100 об/мнн и продольной подаче суппорта 0,2—0,3 мм/об. Ролики в процессе обкатки должны охлаждаться маслом марок ЛС или СЦ. Галтсльные переходы «(.'обходимо обкатывать с применением ролика е профильным радиусом меньшим или равным радиусу галтели. Зона упрочнения при обкатке должна перекрывать смежные наплавленные участки на длину 30 -40 мм г каждой стороны После обкатки выполнить чистовое шлифование

LV :н упрочнение (фонзгкмится у u,rp«i Щукиной обработкой. то (Мплан- ленная поверхность должна быть проточена с припуском на последующую обработку П. 20- 0.25 мм. Не допускается ультразвуковая обработка наплавленной поверхности с дефектами в виде пор, трешин и шлаковых включений. При толщине наплавленного слоя менее 6 мм упрочнение производятся за оани проход, при толщине более 6 мм упрочнение — прелой но.

Режимы упрочнении ультразвуковой обработкой должны быть следующими:

Чаопга колебаний кон центрам кГн ... 27

Амплитуда колебаний, ыкм. 15—20

Частота вращения вяла, об/мин 100—ISO

Усиление прижатия концентратора к поверхности вала, Н 80-100

Повторность обработки, ммОднократная

Диаметр игл кошк-нтритпря, мм . . . 1,8—2,0

После упрочнения ультразвуковой обработкой протачивают и шлифуют вал.

Методы контроля качества. Перед наплавкой и механической обработкой поверхность вала проверяют внешним осмотром через лупу с в—Ь- кратным увеличением. Проверку на наличие трещин производят электромагнитной или цветной дефектоскопией

Температуру предварительного подогрева контролируют с помощью контактной термопары либо термокаранлашами.

ОТ К ведет пооперационный контроль за: сварочными материалами (маркой, химическим составом, наличием сертификата); подготовкой поверхности вала под наплавку; подготовкой дефектных мест под па- ; подготовкой поверх кости под упрочнение; квалификацией оператора (наличие удостоверения); обкаткой. обработкой я шлифонкои. После окончания работ ОТ К оформляет акт и сдает работу инспектору Регистра СССР.

Рассмотренный технологический процесс может быть применен также для восстановления других деталей типа «налои», например, баллеров, штырей, штоков, валов вспомогательных механизмов и др. Однако при этом должны быть учтены конструктивные особенности, марки материалов, условия эксплуатации.

|

Толишнз ииплаплен- йог О t.'IOSI. мм |

.Усилие обкатки. кН, при наплавке | |

|

ниякоугле- родистон сталью |

хромонике левой сталью | |

|

|

е |

а |

|

•> |

|

10 |

|

у |

18 |

20 |

|

7 |

30 |

:)2 |

|

12 |

52 |

58 |