- •Г л а 8"1причины повреждений деталей машин, механизмов и конструкций

- •§ 1, Классификация и причины возникновения

- •§ 4. Трение и изнашивание

- •§ 5. Коррозия

- •§ 6. Эрозия

- •§ 7. Усталость металла

- •§ 8, Тепловое воздействие,

- •§10. Тяжелые условия эксплуатации

- •§ 1 2. Детали судовых устройств

- •§13. Трубопроводы судовых систем

- •§ 15. Детали двс

- •§ 16. Детали паровых турбин

- •§18. Детали электрических машин, сетей,

- •§ 22. Измерения и проверки машин и механизмов

- •§ 25. Проверка газораспределения и высоты камеры сжатия

- •§ 26.Измерения зазоров

- •§27. Разборка рамовых подшипников и механизма движения двс

- •§ 35. Демонтаж гребных валов, выпрессовка дейдвудных втулок, снятие сектора румпеля с 6аллера

- •§36. Последовательность.Разборки две

- •§37. Последовательность разборки турбины и валопровода

- •Глава IV

- •§40. Термические и физико-химические

- •§ 41. Очистка корпуса судна

- •§42. Очистка труб, арматуры,

- •§ 43. Очистка деталей две

- •Глава V

- •§44. Классификация методов дефектоскопии

- •§45. Дефектация деталей судовых устройств

- •§46. Дефектация трубопроводов

- •§ 47. Дефектация водотрубных котлов

- •§ 48. Дефектация неподвижных частей лвс

- •§ 49. Дефектация коленчатых валов двс

- •§ 50. Дефектация деталей поршневой группы двс

- •§51. Дефектация деталей распределительного устройства и навешенных агрегатов двс

- •§ 53. Дефектация роторов турбин

- •§ 54. Дефекгация главного конденсатора,

- •§ 55. Дефектация валопровода и дейдвудных труб

- •§56. Дефектация греьных винтов

- •§58. Типовые технологические процессы ремонта

- •§ 59. Ремонт корпуса

- •§ 60, Испытание конструкций корпуса на непроницаемость

- •Глава VII

- •§61. Защита от коррозии

- •§62. Применение лакокрасочных покрытий, схемы окраски судов

- •§63. Электрохимическая защита корпуса судна

- •§ 64. Нанесение защитных покрытий на судовое оборудование

- •§65. Защита трубопроводов

- •§ 66. Защита деталей от эрозии

- •§ 67, Защита подводной части судна от обрастаний

- •§ 68. Защита конструкций с применением синтетических материалов

- •Глава VIII

- •§69. Общие положения

- •§ 70. Номенклатура и материалы восстанавливаемых деталей

- •§ 72. Классификация способов восстановления деталей

- •§ 73. Технико-экономическая эффективность

- •Глава IX

- •§ 74. Восстановление крышек цилиндров

- •§75. Восстановление выпускных клапанов двс

- •§ 76. Восстановление головок поршней

- •§ 77. Восстановление и коррозионная защита гребных валов

- •§ 78. Восстановление гребных винтов

- •§ 79. Восстановление коленчатого вала и вала ротора турбины

- •§81. Восстановление паровых водотрубных котлов

- •§82. Восстановление механических частей электрических машин

- •Глава X

- •§84. Классификация способов правки

- •§ 86. Правка грузовых стрел

- •§87. Ремонт 6аллеров при изгибе и скручивании

- •§90. Устранение коробления корпуса турбины

- •§91. Правка вала ротора и дисков турбины

- •§ 92. Способы устранения трещин

- •§ 94, Ремонт водотрубных котлоз

- •Ремонт подшипников скольжения

- •§95. Общие сведения о подшипниках

- •§97. Механическая и слесарная обработка подшипников после перезаливки

- •Для крейцкопфных двигателей

- •Для тронковых двигателей

- •§100. Общие' положения

- •10T. Сборка и установка ДвС на судне

- •I 102. Сборка и установка турбин на судне

- •10 Мин и котел окончательно осмат

- •5 Мм или не более половины диаметрального монтажного зазора между штырем и петлей ахтерштевия. Для проверки баллер собирают с пером руля.

- •I tos. Центровка и монтаж валопговодо»

- •Глава XIII прогрессивные технологические процессы восстановления деталей судовых технических средств

- •§ 113. Восстановление деталей

- •§114. Восстановление деталей и конструкций полимерными материалами

§75. Восстановление выпускных клапанов двс

Выпускные клапаны ДВС работают при высоких температурах з среде сильно корродирующих продуктов сгорания. На клапан воздействуют значительные механические знакопеременные нагрузки. В результате воздействия механических и тепловых нагрузок на притирочной поверхности выпускных клапанов появляются усталостные трещины, происходит разрушение с образованием трешин и выкрзшивания наплавленного слоя металла не только на запорной, но и на верхней части штока, изнашивается направляющая поверхность штока, выгорает торцевая часть клапана.

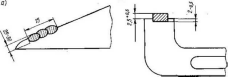

Восстановление изношенного слоя клапана показано на рис. 93, а,б.

Исходя из условий рзботы для изготовления клапанов судовых ДВС применяют специальные жаропрочные стали, которые обладают стойкостью к газовой коррозии, имеют высокую ударную вязкость, достаточную теплопроводность и ограниченный температурный коэффициент линейного расширения.

Выгорание торца клапана определяют по шаблону. При сохранении поверхности периферийного участка торна тарелки допускается замер величины прогорания внутренней части торца и утонения от предыдущих проточек производить без шаблона (с помощью линейки и штангенциркули с глубиномером).

Для обнаружения трещин в штоке шпиндель подвергают ультразвуковой либо магнитной дефектоскопии.

Технологический процесс восстановления клапанов состоит из следующих этапов:

очистки;

дефектации. С помощью цветной или ультразвуковой дефектоскопии проверяют наличие трещин на тарелке клапана, определяют износ штока клапана и другие дефекты;

механической обработки перед наплавкой;

предварительного нагрева. Во избежание появления трещин и слое наплавки клапан перед пн планкой следует подогревать до /=600° С;

наплавки, режимы которой выбирают в зависимости от способа восстановления кл а и а иа;

5)

Рис. 93. Восстановление изношенного слоя на тарелке («) и коромысле (о)

контроля тол шины наплавки, кото- 1'Г.н"г осуществляют специальным шаблоном. изготовленным для каждого run л клапана;

механической обработки клапана согласно рабочих чертежей; контроля ОТК: маркировки и консервации.'

Рис. 94. Схема процесса плазменной порошковой наплавки

В настоящее время применяются различные способы восстановления клапанов. Так, например, на Ильичев- ском СРЗ имени 50-летия СССР восстановление клапанов производят наплавкой стеллитом, на Канонерском и Славянском СРЗ — плазменной наплавкой.

В судоремонте применяют стеллиты марок В24. ВЗК н др. Стеллиты, содержащие хром, вольфрам и кобальт, являются традиционными материалами для наплавки клапанов ДВС. Эти сплавы обеспечивают необходимую коррозионную стойкость, износостойкость и твердость. Наплавку клапанов производят вручную и электродуговым способом на постоянном токе прямой полярности. Наиболее перспективным является плазменно-дуговой способ наплавки с использованием электродной проволоки и порошков. Он превосходит все известные способы нанесения твердосплавных покрытий и обеспечивает их хорошее качество. Порошки, применяемые для наплавки клапанов, должны обладать хорошей сыпучестью, размер (ранул не должен превышать 30 - 150 кмк.

Оптимальными свойствами обладают сплавы ПГ-ХН80СР2. СНГН, ПГ-СР2М. Это самофлюсующиеся сплавы на основе никеля и хрома, легированные бором и кремнием. У них высокая твердость (56—70 HRC), обеспечивающая получение биметаллических соединений с хорошими физико-механическими свойствами, высокой коррозионной стойкостью, а также большой сопротивляемостью ударным нагрузкам.

Специалисты Канонерского СРЗ и ЛВИМУ разработали технологию восстановления клапанов методом плазменной наплавки хромоникелевыми морошками на специально изготовленном оборудовании. Для наплавки клапанов применяют отечественный самофлюсуюшийся порошок марки ПГ-

С.Р2М, фракцией 200—600 мкм, с химическим составом (%): С 0,4; В—2,8;

(’г 14,3; Si 1,8; F —5; Ni основа.

Схематически процесс плазменной наплавки порошками при постоянном токе прямой полярности представлен на рис. 94.

Специализированная установка для плазменной наплавки клапанов состоит из следующих основных узлов: источника питания 2 типа ВДУ-504 со встроенным блоком управления; плазматрона для наилавки порошками; ллтятеля порошкового; манипулятора для вращения деталей; выносного пульта дистанционного управления; газового блока. В качестве плазмо- образуйШего, защитного и транспортирующего газов применяется аргон. Наплавка происходит по следующей технологии:

клапан, предварительно проточенный под наплавку, устанавливают на манипулятор;

приводят манипулятор во вращение:

нагревают клапан (до 600^650° С) газовой горелкой (клапаны, имеющие диаметр тарелки (50 мм и меньше, допускается подогревать дугой плазматропа);

подают в систему охлаждения воду и включают газ;

плазмагреш. охлаждаемый протонной водой, подеодят к наплавляемой поверхности, так, чтобы плазменная струя была направлена перпендикулярно (перпендикулярность обеспечивается поворотом стола манипулятора);

возбуждается дежурная дуга, горящая между электродом 1 и соплом 3 плазматрона, затем возбуждается основная дуга 4, горящая между электродом / — и изделием 5, и подается порошок 6 из питателя в плазматрон. Начинается процесс наплавки. В конце наплавки плавно снижают ток, затем выключают источник питания, отключают питатель с транспортирующим газом, выключают манипулятор.

Режим наплавка клапана ЛВС 0 342 мм .

ТЕХНОЛОГИЯ 1

ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН, МЕХАНИЗМОВ И КОНСТРУКЦИЙ 19

<з* = Рл1{я.О,Ь), 28

4Р« 28

РАЗБОРКА МАШИН, МЕХАНИЗМОВ И КОНСТРУКЦИИ. ИЗМЕРЕНИЯ ПЕРЕД РЕМОНТОМ 44

к-Ь *-(!)'• 45

6=(а + 6)/2. 47

6=(а + 6)/2. 47

9=(с — d)/D, 48

bx+R-bb^fo + R + tb. 47

<pr= [(t)i + fi) — (t)2-f r2) | /(20). 47

ill 67

кя 88

S) 111

1.-,п 152

. ,,, г~г~ 162

после наплавки клапан снимают с манипулятора и помещают

э порошок из теплоизоляционного материала;

клапан поступает на механическую обработку;

исследуют процесс формирования биметаллического соединения, структуры, химического состава наплавленного металла и зоны сплавления, а также механические свойства наплавленных образцов при испытании на растяжение, срез, ударную вязкость и твердость;

(0) контрольная операция—осмотр.

Твердость металла наплавки 39—40 HRC.

Опыт эксплуатации восстановленных клапанов плазменным методом весьма перспективен и заслуживает шрокого распространения.

Известен способ наплавки клапанов ДВС намораживанием. Для этого применяют установки ОБ-1Ш8М и ОБ-1316, которые имеют автоматизированный технологический процесс наплавки. В Институте электросварки имени Е. О. Патона разработаны станки-автоматы ОБ-Ю99М и OD-I1DOM, предназначенные для наплавки клапанов. При серийном изготовлении новых или при организации участка но восстановлению наплавкой изношенных клапанов применение станков-автоматов может быть весьма эффективным.

В настоящее время на Ильичевском СРЗ имени 50-летия СССР восстанавливается до 150 мани нов н гоя. В перспективе ээноя может восстанавливать до 500 клапанов в год. В соответствии с Координационным кланом работ по восстановлению деталей судового оборудования предусмотрено обеспечить разработку технологических заданий, проектирование и создание специализированных участков восстановления клапанов на других СРЗ.