- •Сервис транспортных, технологических машин и оборудования в нефтегазодобыче

- •Введение

- •Транспортный комплекс в нефтегазовой отрасли

- •Сервис транспортных и технологических машин и оборудования и его место в нефтегазовом комплексе

- •История создания автомобиля, трактора и развития отечественного автотракторостроения

- •Структура транспортного комплекса в нефтегазовой отрасли

- •Основы конструкции транспортно-технологических машин

- •Общее устройство транспортно-технологических машин

- •Существующие кинематические схемы трансмиссий ттм. Основные схемы привода навесного оборудования

- •Существующие схемы гидропривода ттм

- •Типы гидрораспределителей. Принцип действия золотникового трехпозиционного распределителя

- •Конструктивные особенности гидроприводов ттм, требования к их ремонту

- •Теория рабочих процессов ттм

- •Силы, действующие на машину

- •Сила суммарного сопротивления дороги

- •Сила сопротивления воздушной среды

- •Сила сопротивления разгону

- •Уравнение движения машины

- •Силовой баланс машины

- •Мощностной баланс автомобиля и трактора

- •Влияние эксплуатационных факторов на топливную экономичность машины

- •Управляемость колесной машины

- •Боковой увод и поворачиваемость машины

- •Проходимость колесных и гусеничных машин. Требование к проходимости автомобиля

- •Геометрические параметры проходимости и маневренности колесных машин

- •Преимущества полноприводных схем трансмиссий транспортно-технологических машин при преодолении препятствий

- •Конструкция и расчет ттм

- •Назначение, классификация и требования к муфтам сцеплений

- •Преимущества и недостатки гидротрансформатора в сравнении с гидромуфтой

- •Конструктивная схема и принцип работы электромагнитных сцеплений

- •Классификация фрикционных сцеплений

- •Порядок определения основных размеров фрикционного сцепления

- •Порядок определения конструктивных параметров трансмиссии

- •Назначение, классификация и конструкции коробок передач ттм

- •Требования, предъявляемые к коробкам передач

- •Основные принципы работы двухвальных и трехвальных коробок передач

- •Особенности работы коробок передач с подвижными шестернями и постоянным зацеплением шестерен

- •Определение передаточных чисел коробки передач

- •Расчет геометрических параметров коробки передач

- •Назначение, классификация и конструкция соединительных муфт

- •Шарнирные соединительные муфты

- •Назначение, классификация и конструкция главной передачи ттм

- •Основные конструктивные схемы двойных передач задних ведущих мостов ттм

- •Механизмы поворота гусеничной техники. Принцип работы, порядок расчета

- •Дифференциалы колесных машин. Классификация, принцип действия, способы блокировки

- •Назначение и конструкция конечной передачи ттм

- •Тормоза колесных и гусеничных машин. Классификация, требования, области применения различных конструкций

- •Конструктивные схемы ленточных тормозов. Преимущества и недостатки

- •Колодочные тормоза

- •Дисковые тормоза. Конструктивные схемы, порядок расчета

- •Приводы управления механизмами трансмиссии ттм

- •Порядок расчета гидравлического привода управления механизмами трансмиссии ттм

- •Приводы управления механизмами с усилителями. Классификация, принцип действия

- •Назначение и конструкция ходовой части ттм

- •Остовы ттм. Требования, классификация, особенности конструкций

- •Требования к передним осям ттм и их классификация

- •Установка колес на передних осях ттм

- •Ходовая часть гусеничной специальной тракторной техники

- •Существующие схемы подвесок гусеничной машины. Их преимущества и недостатки

- •Конструкция гусеничного движителя и требования, предъявляемые к его элементам

- •Типы зацепления ведущих колес с гусеничной цепью

- •Назначение, классификация и требования к направляющим колесам. Конструктивные решения креплений направляющих колес

- •Опорные и поддерживающие катки. Назначение, требования, особенности конструкций

- •Гусеничные цепи. Классификация, требования, особенности конструкций

- •Назначение, требования и классификация рулевых управлений ттм

- •Передаточное число рулевого управления

- •Конструкции рулевых механизмов ттм

- •Усилители рулевых управлений ттм и требования к ним

- •Порядок расчета элементов рулевого управления ттм

- •Уплотнения механизмов ттм

- •Валы отбора мощности ттм. Назначение, принцип действия, характеристики работы

- •Рабочие процессы, конструкция и основы расчета тепловых двигателей и энергетических установок

- •Действительные циклы двс. Индикаторные диаграммы

- •Скоростная характеристика дизеля, анализ и определение эксплуатационных свойств энергетической установки

- •Способы улучшения экологических показателей дизельных энергетических установок

- •Испытание двигателей. Скоростная характеристика бензинового двигателя. Нагрузочная характеристика дизеля, анализ

- •Экологическая характеристика бензинового двигателя

- •Экологическая характеристика дизеля

- •Электрооборудование ттм

- •Системы электроснабжения транспортно-технологических машин

- •Основные сведения об устройстве аккумуляторных батарей

- •Принципы работы и конструктивные схемы вентильных генераторов

- •Электростартеры транспортно-технологических машин

- •Комплексные системы управления зажиганием и впрыском топлива. Электронные системы управления двигателем

- •Перспективы развития электрооборудования автотракторной техники

- •Устройство и эксплуатация навесного оборудования

- •Основные виды работ, выполняемые транспортно - технологическими машинами в нефтегазодобыче

- •Назначение, устройство, технология выполнения работ с установкой апрс - 40

- •Назначение, устройство, технология выполнения работ с установкой анц – 320

- •Назначение, устройство, технология выполнения работ с установкой адпм–12/150

- •Назначение, устройство, технология выполнения работ с установкой усп–50

- •Назначение, устройство, технология выполнения работ с установкой 1бм–700

- •Эксплуатационные материалы

- •Автомобильные бензины

- •Дизельные топлива

- •Газообразные топлива

- •Моторные масла

- •Примерное соответствие классификаций acea и api

- •Трансмиссионные масла

- •Пластичные смазки

- •Специальные жидкости

- •Автомобильные шины

- •Основы работоспособности технических систем

- •Надежность ттм и ее основные показатели

- •Классификация закономерностей изменения технического состояния машин

- •Закономерности изменения технического состояния машин по наработке (тип 1)

- •По наработке

- •Закономерности случайных процессов изменения качества автомобилей (тип 2)

- •Функции распределения наиболее распространенных законов

- •Вероятность отказа и вероятность безотказной работы

- •Закон распределения случайной величины, порядок егопостроения и применения на практике

- •Закономерности процесса восстановления (3-го вида), их практическое применение

- •Виды технического контроля при производстве то и ремонта ттм. Цели, задачи технического контроля, эффект, полученный от каждого вида контроля

- •Виды диагностирования ттм и их назначение

- •Методы, оборудование и технология диагностированиятормозных систем ттм

- •Методы, оборудование и технология диагностирования двигателя ттм

- •Процессы изменения технического состояния ттм

- •Проблемы поддержания техничесого состояния ттм

- •Техническое состояние и работоспособность ттм

- •Классификация видов трения и изнашивания

- •Влияние качества эксплуатационных материалов на изменение технического состояния транспортно-технологических машин

- •Влияние дорожных условий на изменение технического состояния специального и технологического транспорта

- •Влияние технического использования на изменение технического состояния ттм

- •Техническая эксплуатация ттм

- •Техническая эксплуатация тмм как наука и как область практической деятельности

- •Система и стратегии обеспечения работоспособности ттм

- •Задачи, типичные работы и особенности технического обслуживания

- •Задачи, типичные работы и особенности ремонта

- •Тактика обеспечения работоспособности транспортно-технологических машин

- •Методы формирования системы то и ремонта ттм

- •Методы определения оптимальной периодичности технического обслуживания транспортно-технологических машин

- •Назначение и структура Положения о то и ремонте подвижного состава автомобильного транспорта

- •Назначение, структура и содержание сервисной книжки транспортно-технологической машины

- •Принципы корректирования нормативов то и ремонта

- •Комплексные показатели эффективности технической эксплуатации ттм

- •Факторы, влияющие на расход запасных частей и материалов

- •Технологические процессы и оборудование для то и ремонта ттм

- •Понятие о технологическом процессе, технологии, операции, переходе

- •Принципы классификации технологического оборудования. Классификация технологического оборудования, используемого при то и ремонте ттм

- •Виды работ то транспортно-технологических машин. Назначение работ ео, то-1, то-2 и то-3 специальной автотракторной техники

- •Перечень работ, выполняемых при то-1 и то-2

- •Виды ремонта ттм и их агрегатов и узлов. Перечень работ и назначение текущего ремонта ттм. Понятие планово-предупредительного ремонта. Понятие агрегатного и индивидуального методов ремонта

- •Технология и оборудование уборочно-моечных работ

- •Классификация контрольно-диагностического оборудования. Технология выполнения основных контрольно-диагностических и регулировочных работ

- •Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении

- •Подъемно-транспортное оборудование. Классификация и характеристика

- •Формы организации технологических процессов

- •Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов

- •Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звенности

- •Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операций технологического процесса и в целом для предприятия

- •Критерий оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации

- •Факторы, учитываемые при выборе технологического оборудования. Факторы предприятия. Факторы оборудования

- •Выбор технологического оборудования с использованием различных критериев

- •Организация технологического процесса ео

- •Организация то-1 и то-2 на универсальных постах

- •Организация то-1 на потоке

- •Операционно-постовой метод то-2

- •Технология и организация восстановления деталей

- •Методы восстановления посадок

- •Основные дефекты корпусных деталей и причины их появления

- •Технологические процессы восстановления деталей на специализированных предприятиях

- •Ремонт коленчатых валов двигателей ттм

- •Сварка и наплавка чугунных деталей

- •Сварка деталей из алюминиевых сплавов

- •Комплектование деталей транспортно-технологических машин

- •Процесс дефектации деталей при ремонте ттм

- •Особенности организации технологического процесса ремонта машин

- •Особенности технологии ремонта и восстановления деталей за рубежом

- •Производственно-техническая инфраструктура предприятий сервиса транспортно-технологических машин

- •Общая характеристика птб предприятий технологического и специального транспорта

- •Расчет производственной программы по техническому обслуживанию техники

- •Распределение годовых объемов работ по производственным зонам и участкам. Определение численности производственных рабочих

- •Расчет количества постов и линий то, диагностики

- •Расчет постов тр

- •Расчет постов ожидания

- •Расчет площадей производственно-складских помещений

- •Генеральный план предприятий технологического транспорта. Расчет потребной площади. Основные требования к генеральному плану

- •Размещение производственных участков на предприятиях сервиса и технологического транспорта

- •Технологическая планировка производственных зон и участков

- •Складские помещения, зоны хранения, стоянки техники. Требования к размещению

- •Требования, предъявляемые к объемно-планировочным решениям производственных зданий

- •Система и организация сервисных услуг

- •Преимущества создания специализированных сервисных производств по то и ремонту машин

- •Производственная структура системы поддержания работоспособности машин в нефтегазодобывающем объединении, формированная по сервисному принципу

- •Обеспечение качества работ по то и ремонту в специализированных сервисных производствах. Оценка качества с использованием показателей надежности

- •Значение и роль технического контроля в сервисном предприятии. Виды Технического контроля в цсп

- •Организация взаимодействия между владельцами техники и специализированными сервисными предприятиями

- •Основы маркетинга в сервисе

- •Основные понятия маркетинга. Закон возвышения потребностей

- •Сегментация рынка услуг. Позиционирование услуг и их возможные направления

- •Характеристики услуг, которые необходимо учитывать при разработке маркетинговой программы

- •Установление цен. Определение спроса

- •Распространение услуг. Реклама

- •Организация фирменного обслуживания

- •Понятие «фирменное обслуживание», его характеристика, преимущества и недостатки. Документооборот предприятий фирменного обслуживания

- •Организация продажи техники и запчастей фирменными сто. Основные направления расширения сферы услуг фирменными сто

- •Производственная структура предприятий фирменного обслуживания

- •Основные направления расширения сферы услуг фирменными сто

- •Лицензирование и сертификация сервисных услуг

- •Понятие сертификации

- •Порядок проведения сертификации услуг (работ) по то и ремонту автотракторной техники

- •Инспекционный контроль за сертифицированными услугами

- •Менеджмент в сервисе

- •Сущность и основные понятия менеджмента

- •Внутренняя среда организации

- •Сущность и взаимосвязь функций управления

- •Система и классификация методов управления

- •Управление трудовыми ресурсами

- •Основы управления и принятия решений

- •Кибернетика – наука об общих законах управления

- •Сущность понятия «управление производством»

- •Технология управления

- •Основные этапы управления производственно- экономическими системами

- •Определение и классификация систем управления

- •Разомкнутые и замкнутые системы управления.

- •Элементы системы управления и их свойства

- •Структура и определение производственно-экономической системы управления

- •Организация производства технического обслуживания и ремонта машин как производственно-экономическая система управления

- •Общие принципы управления производственно-экономическими системами

- •Общие методы управления производственно-экономическими системами

- •Общие функции управления производственно экономическими системами

- •Организация функционирования производственно-экономических систем

- •Определение и структура общего производственного процесса то и ремонта машин

- •Этапы производственного процесса

- •Концентрация, специализация и кооперация – основа индустриализации производственного процесса технического обслуживания и ремонта ттм

- •Определение, основные принципы построения и классификация организационных структур управления

- •Организация и управление производством технического обслуживания и ремонта ттм

- •Классификация методов организации производства то и ремонта машин в комплексных предприятиях

- •Метод комплексных бригад

- •Метод специализированных бригад

- •Агрегатно-участковый метод

- •Агрегатно-зональный метод

- •Основные принципы формирования системы централизованного управления производством

- •Структура и управление технической службой при системе цуп

- •Состав, задачи и функции центра управления производством

- •Общая технология работыгруппы управления

- •Общая технология работы гоаи

- •Функциональная схема комплексного атп (утт)

- •Организация производства то-1

- •Организация производства то-2

- •Организация производства текущего ремонта

- •Организация производства восстановления деталей, узлов и агрегатов

- •Структура, задачи и функции комплекса подготовки производства

- •Организация работы участка комплектации

- •Оперативный план техника-оператора комплекса пп

- •Асу производством в сервисных предприятиях

- •Предпосылки создания автоматизированной системы управления производством (цель внедрения, схема функционирования асу, схема управления производственным процессом)

- •Структура асу предприятий технологического транспорта

- •Сетевые технологии, используемые в предприятиях технологического транспорта

- •Программное обеспечение асу

- •Средства достоверности первичной информации и системы автоматической идентификации транспортных объектов

- •Эффективность, экономика сервисных услуг и основы предпринимательства

- •Предприятие – как юридическое лицо

- •Статус малых предприятий и их льготы

- •Экономическая сущность основных производственных фондов, классификация основных фондов сервисных предприятий и показатели, характеризующие эффективность их использования

- •Амортизация основных фондов. Способы начисления амортизации

- •Экономическая сущность оборотных средств, классификация оборотных средств и показатели, характеризующие эффективность их использования

- •Расходы предприятия. Состав расходов по производству и реализации продукции

- •Расчет численности работающих сервисного предприятия по категории персонала

- •Организация оплаты труда персонала сервисных предприятий

- •Формирование и распределение прибыли предприятия для целей налогообложения

- •Состав и источники финансирования капитальных вложений

- •Инвестиционные проекты. Эффективность инвестиционных проектов

- •Предпринимательство. Особенности предпринимательской деятельности

- •Транспортный процесс и его элементы

- •Рис 241 Классификация циклов перевозок

- •Рис 24.2 Схема простого перевозочного цикла

- •Рис 245 Виды городских автобусных маршрутов:

- •1 − Радиальный; 2 5 − кольцевой; 3 − хордовый; 4 − полудиаметральный; 6 − диаметральный

- •Транспортная работа за цикл перевозок

- •Технико-эксплуатационные показатели работы транспорта

- •Рис 246 Виды пробега грузового подвижного состава

- •Производительность подвижного состава

- •Влияние эксплуатационных факторов на производительность атс

- •Расчет потребного числа подвижного состава на маршруте

- •Рис 248. График колебаний пассажиропотоков по часам суток

- •Литература

- •Оглавление

- •Сервис транспортных, технологических машин и оборудования в нефтегазодобыче

Комплектование деталей транспортно-технологических машин

Детали комплектуют в специальном отделении, оборудованном стеллажами подставками, столами, передвижными тележками, ящиками, контейнерами и универсальными измерительным инструментом. Туда поступают годные детали из отделения дефектации, со склада восстановленных деталей и новые детали со склада запасных частей.

Комплектовочные работы включают в себя: сортирование деталей, их подбор для сборки соединений в соответствии с техническими условиями; комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и сборочным постам; раскладку в тару; доставку комплектов на сборочные посты согласно такту сборки агрегатов. Это оказывает влияние на качество отремонтированных изделий, длительность производственного цикла и сборки, ритмичность выпуска продукции сборочными постами.

Чтобы повысить эффективность комплектования, надо хорошо знать комплектовочный процесс (накопление, сортирование, комплектование).

Детали накапливают для ритмичной работы постов сборке. Сортирование предусматривает раскладку деталей по принадлежности их агрегатам и сборочным единицам. В приделах агрегата каждой марки детали сортируют по размерным группам, массе, межцентровому расстоянию и др. показателям.

Разбивка деталей на размерные группы перед их сортированием - сложный и ответственный процесс, который влияет на качество сборки, долговечных соединений в эксплуатации и организации сборки. При этом необходимо придерживаться следующих правил: число групп не должно быть больше пяти: допуски на соединяемые детали должны обеспечивать оптимальную посадку при сборке; число деталей в группах должно быть по возможности одинаковым.

Для сортирования используют универсальные средства измерения, специальные приборы и приспособления. Рассортированные по размерным и массовым группам деталей подбирают для соединений. На ремонтных предприятиях детали комплектуют штучным и селективным (групповым) подбором.

Штучный подборзаключается в том, что к одной детали с каким то действительным размером, полученным в результате его измерения, подбирают вторую деталь данного соединения, исходя из допустимого при их сборке зазора иди натяга. Его примером может служить подбор поршня и гильзы двигателя, который обрабатывают с широким полем допусков, вследствие чего, любой поршень не может быть поставлен в любую гильзу. По техническим требованиям на сборку номинальный зазор между гильзой и поршнем должен быть 0,14 ... 0,40 мм.

Эти детали подбирают по зазору с помощью двух щупов: толщина одного равна минимально допустимому, а другого - максимально допустимому зазорам. Если поршень с щупом, равным минимальному зазору, проходит по всей длине гильзы свободно, а с щупом, толщина которого соответствует максимальному зазору, не проходит, то такие детали считают скомплектованными. Щуп закладывают на всю длину юбки поршня в плоскости, перпендикулярно к оси отверстий бобышек.

Гильзу и поршень можно подобрать путем предварительных замеров соединяемых деталей. Например, замеряют диаметр гильзы. Тогда диаметр поршня с учетом допустимых зазоров определяют по формулам:

![]() (13.1)

(13.1)

где dnmaxиdnmin- максимальный и минимальный диаметр поршня, мм;

Dц – диаметр гильзы цилиндров мм;

bmaxиbmin- допустимые максимальный и минимальный зазоры, мм.

При индивидуальном подборе соединяемых деталей не всегда достигается требуемое качество сборки и затрачивается много времени. Не смотря на эти недостатки, его широко применяют на ремонтных предприятиях, так как он не требует предварительной подготовки к подбору деталей.

Селективный (групповой) подборхарактеризуется тем, что в соединяемой детали после их обработки и контроля предварительно сортируют по размерным группам (табл.13.7), клеймят цифрами, буквами или помечают цветными красками.

При сборке соединений используют детали одной группы. Например, если диаметр первой гильзы цилиндра двигателя относится к группе А, а второй - к группе В, то в первую очередь устанавливают поршень группы А, во вторую - В.

Таблица 13.7

Разбивка поршней, поршневых пальцев и шатунов в сборе со втулками

двигателя ЗИЛ -130 на размерные группы

|

Деталь

|

Размер

|

Номинальный размер, мм

|

Группа

| |||

|

1

|

2

|

3

|

4

| |||

|

Поршень

|

Диаметр отверстия под палец |

-0,005 28 -0,015 |

27,9950 27,9925

|

27,9925 27,9900

|

27,9900 27,9875

|

27,9875 27,9850

|

|

Шатун в сборе

|

Внутренний диаметр втулки верхней головки шатуна |

+0,007 28 -0,003

|

28,0070 28,0045

|

28,0045 28,0020

|

28,0020 27,9995

|

27,9995 27,9970

|

|

Поршневой палец |

Наружный диаметр |

28 -0,010 |

28,0000 27,9975 |

27,9975 27,9950 |

27,9950 27,9925 |

27,9925 27,9900 |

Примечания

1. Первую группу маркируют в голубой цвет, вторую - в красный, третью - в белый, четвертую - в черный.

2. В числителе дан размер детали по верхнему, а в знаменателе - по нижнему отклонениям.

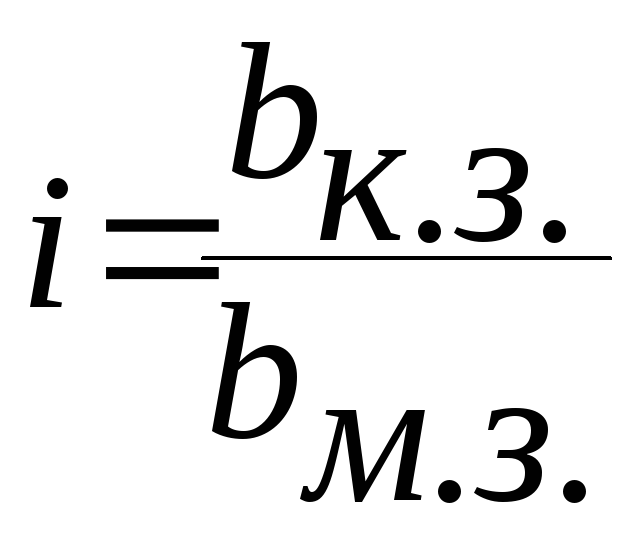

Число размерных групп зависит от конструктивного bк.з.и монтажногоbм.з.допусков зазора:

(13.2)

(13.2)

где bк.з.=b k max – bk min иbм.з.=bм max - bм min(здесьbk maxи bk min- максимальный и минимальный конструктивные допуски зазора, мм;

bм maxиbм min- максимальный и минимальный монтажные допуски зазора, мм).

Допуск каждой группы равен конструктивному допуску, деленному на число групп. Размеры детали для каждой группы определяют по верхним и нижним отклонениям. Так, например, конструктивный допуск отверстия в бобышке поршня под палец (табл. 13.7) равен 0,015 - 0,005 =0, 01 мм.

Пусть число размерных групп4, тогда допуск размера каждой из них будет равен, 0,01: 4 = 0,0025 мм.

Максимальные и минимальные монтажные зазоры для всех групп при селективном комплектовании будут одинаковыми, и соответствовать техническим требованиям на сборку данного соединения.

Селективный (групповой) метод комплектования применяют в основном для подбора деталей на крупных специализированных предприятиях. Он обеспечивает качество сборки данного соединения, однако требует технической подготовки производства.

Посты комплектования соединений, сборочных единиц и агрегатов объединяют в центральные комплектовочные отделения или специализируют по предметному признаку, располагают на участках: обойном, ремонте кабин, платформы, электрооборудования и др.

Цехи ремонта двигателей и агрегата могут иметь свои комплектовочные участки.

При малых программах ремонта, производственных площадях и запасах деталей часть постов комплектования соединений могут выносить на производственные участки сборки агрегатов.

На передовых ремонтных предприятиях принят следующий порядок движения деталей в производстве. Детали разобранных агрегатов, кроме крупногабаритных укладывают в специальные корзины, в которых они очищаются в моющихся машинах, а затем подаются на дефектацию. Каждая из них в таре иметь свое определенное место. Крупногабаритные детали подают на посты ремонта и сборке. Вместо них в корзины на определенное место вешают жетон с обозначением детали и ее характеристикой (годная, требует ремонта). На постах дефектации негодное изделие изымают.

Годные детали поступают в центральное комплектовочное отделение, а требующие восстановления - в отделение деталей, ожидающих восстановления. Контейнеры с годными деталями доукомплектовываются недостающими и подаются на посты сборки агрегатов и машин. Организация работ по данной схеме способствует уменьшению перегрузок деталей, улучшению снабжения постов сборки комплектами деталей по принадлежности к агрегатам, сохранению приработанных пар, планомерной загрузке постов восстановления и изготовление деталей.