- •Міністерство освіти і науки, молоді та спорту України

- •Національний університет водного господарства та природокористування

- •В. П. Кизима, м. М. Ткачук,

- •А. Г. Куковський, в. Ю. Громадченко

- •Передмова

- •1. Загальні відомості про будівлі і виробництво будівельно-монтажних робіт

- •1.1. Класифікація будівель і споруд

- •Класифікація будівель і споруд

- •1.2. Основні елементи і конструктивні схеми будівлі

- •1.3. Конструктивні схеми цивільних будівель

- •1.4. Конструктивні схеми промислових будівель

- •1.5. Конструктивні схеми сільськогосподарських будівель

- •1.6. Поняття про будівельні процеси і роботи

- •1.7. Форми організації праці

- •1.8. Способи виконання робіт

- •1.9. Індустріалізація будівництва

- •1.10. Організація управління будівництвом

- •Контрольні питання

- •2. Загальні відомості про ґрунти та земляні роботи

- •2.1. Фізико-механічні властивості та будівельна класифікація ґрунтів

- •2.2. Земляні споруди та їх призначення

- •2.3. Види земляних робіт та способи їх виконання

- •2.4. Вибір будівельної ділянки та умов будівництва

- •2.5. Підготовчі і допоміжні роботи

- •Рекомендації щодо вибору систем водовідливу та водопониження

- •Рекомендації щодо вибору протифільтраційних завіс

- •Допустимі відстані від краю укосу до найближчого механізму

- •Застосування інвентарних кріплень

- •2.6. Продуктивність землерийних машин і шляхи її підвищення

- •Розрахунок продуктивності землерийних машин

- •Контрольні питання.

- •3. Основи геодезії

- •3.1. Поняття про геодезію і її роль у будівництві

- •3.2. Розбиття будівель і споруд

- •Контрольні питання.

- •4. Технічна документація на виконання робіт

- •4.1. Проектно-кошторисна документація

- •4.2. Проект організації будівництва

- •4.3. Графіки виробництва робіт

- •4.4. Технологічні карти і карти трудових процесів

- •4.5. Виробничо-технічна документація

- •Контрольні питання

- •4.6. Будівельні норми і правила, стандартизація

- •4.6.1. Система нормативних документів

- •4.6.2. Технічний контроль на виробництві

- •Контрольні питання

- •4.7. Підготовчі роботи при зведенні будівлі

- •4.7.1. Етапи проведення підготовчих робіт

- •4.7.2. Інженерна підготовка майданчика

- •4.8. Тимчасові будівлі і споруди

- •5. Вказівки по контролю якості і приймання земляних робіт

- •Кількість контрольних проб для визначеня властивостей грунту що укладається в напірні насипи інженерних споруд

- •5.4 Компресійна крива

- •5.5 Епюри тисків у грунті

- •Контроль якості земляних робіт

- •Контрольні питання.

- •6. Охорона праці, техніка безпеки, екологія у будівництві

- •6.1. Загальні положення

- •Допустимі відхилення при проектуванні земляного полотна згідно з сн 499-72

- •6.2. Організація будівельного майданчика

- •6.2.1. Організація робочого місця

- •Відстань від підошви відкосу виїмки до найблищого колеса механізма

- •6.2.2. Електробезпека

- •6.2.3. Виробнича санітарія

- •6.2.4. Протипожежні заходи

- •6.2.5. Шумове забруднення

- •Шумовий фон для органів слуху

- •6.2.6. Вібрація і засоби боротьби з нею

- •6.2.7. Електромагнітні поля і навколишнє середовище

- •6.2.8. Радіоактивне забруднення

- •6.2.9. Охорона навколишнього природного середовища

- •6.2.10. Види юридичної відповідальності за екологічні правопорушення

- •Контрольні запитання

- •7. Підрахунки об’ємів земляних робіт

- •7.1. Підрахунок об’ємів робіт при зведенні лінійно-протяжних земляних споруд

- •7.2. Підрахунок об’ємів земляних робіт при розробці котлованів

- •Найбільша допустима крутизна укосів тимчасових котлованів і траншей, що виконуються без кріплень

- •Об’єм котловану між перетинами I-I–IV-IV

- •Об’єм укосів котловану на торцях

- •Об’єм кутових пірамід котловану

- •Показники розпушування ґрунтів

- •7.3. Підрахунок об’ємів земляних робіт при вертикальному плануванні майданчиків

- •7.3.1. Визначення відміток поверхні землі (Hi) вершин квадратів

- •7.3.2. Визначення проектних (червоних) відміток hпр

- •7.3.3. Визначення робочих відміток

- •7.3.4. Підрахунок основних об’ємів земляних мас у фігурах

- •Підрахунок основних об’ємів земляних мас при вертикальному плануванні майданчика

- •7.3.5. Підрахунок об’ємів ґрунту в укосах насипу і виїмках

- •Загальний об’єм земляних мас при вертикальному плануванні майданчика

- •Підсумування об’ємів, виїмок, насипів, укосів

- •Приклад підрахунку об’ємів ґрунту в укосах насипу й виїмки

- •7.3.6. Визначення лінії нульових робіт

- •7.3.7. Визначення об’ємів земляних робіт

- •Підрахунок об’ємів земляних робіт при плануванні майданчика

- •7.3.8. Визначення середньої дальності переміщення земляних мас

- •7.3.9. Визначення дальності переміщення ґрунту при плануванні ділянки

- •13* Кизима в. Технологія виконання та проектування земляних робіт в будівництві

- •Контрольні питання.

- •8. Вибір способу виробництва земляних робіт і комплектів машин

- •8.1. Загальні положення

- •8.2. Вибір способу виробництва земляних робіт

- •Орієнтовна ємність ковша прямої лопати залежно від об’єму робіт, зосередженого в одному місці

- •Найменша висота забою, що забезпечує наповнення ковша прямої лопати ґрунтом «з шапкою»

- •8.3. Розрахунок кількості машин для розробки ґрунту

- •8.4. Розрахунок необхідності в транспортних засобах

- •Вантажопідйомність транспортних засобів, що рекомендується, залежно від ємності ковша екскаватора

- •8.5. Розрахунок кількості транспортних одиниць (самоскидів) для завозу (відвозу) розробляючого екскаватором ґрунту

- •Швидкість руху транспорту в залежності від покриття доріг

- •Час маневрування автосамоскидів

- •Час завантаження та розвантаження автосамоскидів

- •8.6. Економічне порівняння варіантів засобів|коштів|механізації для вертикального планування майданчика. Вибір остаточного варіанту виробництва робіт

- •Техніко-економічні показники варіантів механізації

- •Контрольні питання.

- •9. Визначення техніко-економічних показників розглянутих варіантів і вибір з них найбільш економічного

- •Усереднена вартість людино-годин за розрядами робіт у будівництві станом на 1 серпня 2007 р.

- •Склад комплектів машин

- •Склад бригад

- •Техніко-економічні показники роботи комплектів машин

- •Приклад

- •10. Розробка технологічної схеми виробництва земляних робіт

- •10.1. Виробництво земляних робіт

- •10.2. Визначення об’ємів|обсягів|земляних робіт при розробці котлованів|і траншей. Вибір раціонального контуру котлованів під запроектовану споруду|спорудження|

- •10.3. Розрахунок об’ємів|обсягів|розробки і транспортування ґрунту при розробці котлованів і траншей

- •10.4. Розрахунок трудомісткості робіт по зворотній засипці пазух котлованів і ущільненню ґрунту

- •10.5. Виконання земляних робіт бульдозером

- •Основні параметри бульдозерів

- •10.6. Розробка ґрунту екскаваторами

- •Практичні рекомендації по величині кроку пересування екскаваторів

- •Номенклатура екскаваторів на гусеничному та колісному ходу країн світу

- •10.7. Виконання робіт скреперами

- •Основні параметри скреперів, необхідні для проектування та виконання робіт

- •Середні значення довжин шляхів набору і вивантаження ґрунту

- •Значення коефіцієнта наповнення ковша Кн

- •Значення найбільшої довжини шляху набору

- •Значення коефіцієнта Кр залежно від виду ґрунту

- •Техніко-експлуатаційна характеристика скреперів

- •10.8. Розроблення ґрунту гідромеханічним способом

- •10.9. Підземні способи виконання земляних робіт

- •Контрольні питання.

- •10.10. Механізоване ущільнення насипних ґрунтів

- •Схеми взаємодії з грунтом робочих органів машин для ущільнення грунту

- •Техніко-експлуатаційні|експлуатаційний| характеристики ґрунтоущільнюючих | машин

- •Умови застосування катків для ущільнення грунтів у насипах

- •Основні параметри грунтових віброкотків різних компаній

- •Межі міцності ґрунту, мПа

- •10.11. Водовідведення, водовідлив і пониження поверхневих вод

- •Контрольні питання.

- •11.Особливості виконання робіт у зимових умовах й основні положення по організації будівництва

- •11.1. Сезонне промерзання і властивості мерзлих ґрунтів

- •Рекомендації по вибору способу виробництва земляних робіт в зимову пору року

- •Техніко-економічні|техніко-економічний| показники різних способів виконання земляних робіт в зимову пору року

- •Щільність снігового|сніговий| покриву|покривало| Рсн , кН

- •11.2. Проект виробництва робіт в зимових умовах

- •11.3. Підготовка будівельного майданчика до виконання робіт нульового циклу в зимовий період

- •11.4. Захист ґрунтів від промерзання

- •Способи захисту ґрунту від промерзання

- •11.5. Способи підготовки мерзлих ґрунтів до розробки

- •11.5.1. Відтаювання

- •11.5.2. Спушення мерзлого ґрунту вибуховим методом

- •11.5.3. Традиційні способи провадження вибухових робіт

- •11.6. Механічне розпушування ґрунту

- •11.7. Виконання земляних робіт

- •11.7.1. Організація і технологія розробки ґрунту в зимових умовах

- •11.7.2. Застосування мобільного обладнання

- •11.7.3. Санітарно-гігієнічні заходи (фізико-хімічні методи очищення)

- •Контрольні питання

- •12. Організація будівельного майданчика гідротехнічного об’єкта

- •12.1. Склад об’єктів будівельного майданчика

- •12.2. Будівельний генеральний план

- •12.3. Внутрішньобудівельні автомобільні та залізні дороги

- •12.4. Внутрішньобудівельний транспорт

- •12.5. Енергопостачання будівництва

- •12.6. Водопостачання та каналізація

- •12.7. Селища будівельників

- •Норма об’єму будівель культурно-побутового призначення на 100 жителів, м2:

- •Контрольні питання.

- •13. Будівництво насипних земляних гребель і дамб

- •13.1. Загальні відомості

- •13.2. Організація і проведення робіт в кар’єрі

- •13.3. Транспорт грунту

- •Значення швидкостей автосамоскидів при задовільному стані грунтовогошляху

- •Ширина смуги руху залежно від габаритів транспортного засобу

- •13.4. Укладання грунту в тіло дамб і гребель

- •Межі оптимальної вологості грунтів

- •13.5. Особливості будівництва гребель з ядром, екраном і понуром

- •13.6. Будівництво якісних насипів способом відсипки грунту у воду

- •13.7. Підготовка чаші водосховища

- •Контрольні питання.

- •14. Будівництво каналів зрошувальних і осушувальних систем

- •14.1. Особливості будівництва каналів

- •14.2. Будівництво каналів у виїмці

- •Співвідношення місткості ковшів екскаватора від річного обсягу робіт

- •14.3. Будівництво каналів в напіввиїмці, напівнасипу і в насипу

- •14.4. Будівництво каналів дрібної зрошувальної та осушувальної мережі

- •Контрольні питання.

- •Термінологічний словник

- •Література

- •1. Загальні відомості про будівлі і виробництво будівельно-монтажних робіт 5

- •2. Загальні відомості про ґрунти та земляні роботи 39

- •3. Основи геодезії 64

- •4. Технічна документація на виконання робіт 91

- •5. Вказівки по контролю якості і приймання земляних робіт 116

- •6. Охорона праці, техніка безпеки, екологія у будівництві 132

- •7. Підрахунки об’ємів земляних робіт 165

- •8. Вибір способу виробництва земляних робіт і комплектів машин 206

- •9. Визначення техніко-економічних показників розглянутих варіантів і вибір з них найбільш економічного 224

- •10. Розробка технологічної схеми виробництва земляних робіт 231

- •11.Особливості виконання робіт у зимових умовах й основні положення по організації будівництва 318

- •12. Організація будівельного майданчика гідротехнічного об’єкта 375

- •13. Будівництво насипних земляних гребель і дамб 404

- •14. Будівництво каналів зрошувальних і осушувальних систем 426

- •46020, М. Тернопіль, вул. Поліська, 6а.

10.9. Підземні способи виконання земляних робіт

Підземні способи виконання земляних робіт застосовують при необхідності прокладки трубопроводів при перетині з транспортною магістраллю з інтенсивним рухом, який неможливо перервати навіть на невеликий термін. У таких умовах прокладку трубопроводів, колекторів, підземних переходів, транспортних тунелів здійснюють безтраншейним (закритим) способом розробки ґрунту. Безтраншейний спосіб передбачає влаштування підземних виробок без розкопки ґрунту з поверхні землі, тобто прокладку комунікацій безпосередньо в товщі землі. Існує кілька способів підземної розробки ґрунтів — продавлювання, проколювання, горизонтальне буріння та ін.

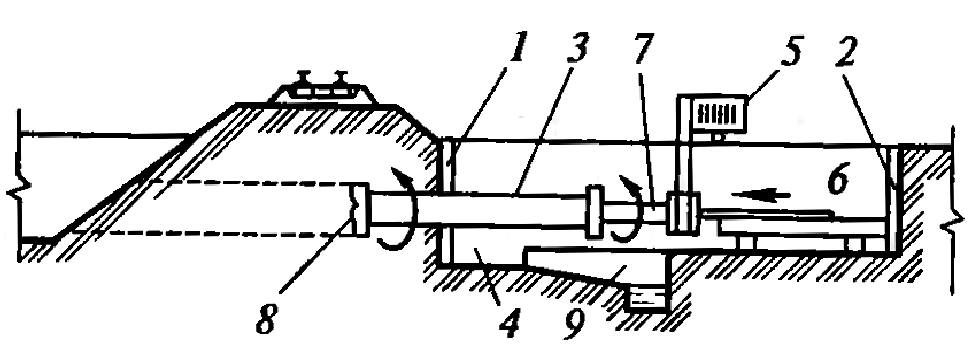

Продавлювання застосовують для прокладки сталевих труб діаметром 700...1800 мм і довжиною до 80 м. Установка для продавлювання труб (рис. 10.39 ) складається з рами з одним або декількома гідравлічними домкратами, які передають зусилля на торець труби. Протилежний кінець труби забезпечений ножовим кільцем, привареним до кінця труби для зменшення опору ґрунту, тому що діаметр ножового кільця більше діаметра труби. Для упору домкратів служить спеціальна стінка, що складається з паль або двох рядів дерев’яних брусів.

*18

Кизима В. Технологія виконання та

проектування земляних робіт в будівництві

Рис.10.39. Розробка грунту продавленням на довжину штока домкрата (а) і з використанням патрубків довжиною L і 2L: 1 – опорна стінка; 2 – насос; 3 – домкрат, 4 – нажимний фланець, 5 – труба; 6 – приямок; 7– натискні патрубки; 8 – ножове кільце; 9 – шток домкрата

Після першого продавлювання труби на довжину штока домкрата і його зворотнього руху у вихідне положення, між натискним фланцем і торцем труби встановлюють нажимний патрубок, що дорівнює довжині штока домкрата, і повторюють цикл продавлювання. Патрубки бувають різними: рівні довжині штока і подвійній довжині штока домкрата. Коли в результаті продавлювання задній кінець труби досягне приямка, до труби приварюють додаткову (чергову) ланку труби. Ґрунт із труби видаляють совком, що має канатний привід від лебідки, або розмивають водою.

Прокладання методом продавлювання труби використовують в основному для розміщення в них трубопроводів. Вони служать в якості футлярів для цих труб. Швидкість продавлювання становить 1,5…3 м у зміну.

Враховуючи малу швидкість продавлювання виникає необхідність постійно міняти натискні патрубки і нарощувати відрізки труб (їх довжина не повинна перевищувати потрійну довжину штока домкрата або 3 м). Ґрунт з труби регулярно видаляють невеликими порціями, але перебування робочих всередині труби при роботі домкратів заборонено. Насоси гідравлічних домкратів розташовують на денній поверхні землі, сумарне зусилля домкратів зазвичай не перевищує 500 т. Більше зусилля при наявності опору грунту просуванню труби може призвести до деформації і викривлення траси трубопроводу.

Рис.10.40. Розробка грунту проколюванням: а – продавлювання на довжину штока домкрата; б – те ж, при перестановці штиря в нові отвори шомпола; 1 – опорна стінка; 2 – помпа; 3 – домкрат, 4 – фланець кріплення штока і шомпола; 5 – отвори в шомполі (з кроком L), 6 – труба; 7 – наконечник труби; 8 – шток домкрата; 9 – штир

Проколювання (рис.10.40) — метод утворення отворів в грунті за рахунок радіального його ущільнення при вдавлюванні труби з конічним наконечником. Такий метод, без видалення грунту із труби, застосовують під час прокладання труб діаметром 100 ...400 мм на глибині не більше 3 м в добре стиснутих грунтах і при довжині проходки до 60 м. Установка для проколювання складається з гідравлічного домкрата з ходом поршня в межах 150 … 500 мм, шомпола, вставленого в трубу, який передає зусилля від домкрата на трубу через штирі сталевого конусоподібного наконечника, привареного до торця труби. Шомпол жорстко прикріплюють до штоку домкрата.

Після включення домкрата труба переміщається на довжину штока домкрата, потім домкрат перемикають на повернення штока у вихідне положення, разом з ним зміщується назад і шомпол, жорстко з’єднаний зі штоком домкрата, у якого по його довжині є ряд наскрізних отворів, просвердлених відповідно до довжини штока домкрата. Металевий штир виймають з одного і вставляють у сусідній отвір шомпола і знову включають домкрат. Після закінчення вдавлювання першої ланки труби на повну довжину, приварюють нову ланку такої ж довжини і процес повторюється. Спосіб застосовується в грунтах без каміння та гравію, а швидкість проходки може досягати 1,5 м/год.

Глибина котловану у вихідній точці на лінії траси залежить від розташування труби і конструкції напрямних влаштувань. Упорну стінку для гідравлічного домкрата влаштовують із брусів, залізобетонних плит або сталевого упору. Для зменшення сили тертя труби об грунт діаметр наконечника роблять більше діаметра труби прокола, просування труби в грунт здійснюється за рахунок ущільнення грунту конусоподібним наконечником. Помпи гідравлічних домкратів розташовують на поверхні землі.

У малостиснутих грунтах (пісок, супісок) для забезпечення нормального переміщення труби необхідно додатково до горизонтального зусилля від домкрата додати поперечне і вібраційний вплив.

В даний час все більше застосування знаходять більш передові методи безтраншейної технології. Загальне поняття цих методів полягає в тому, що спочатку в грунті виготовляють свердловину, а потім у ній прокладають комунікації. Для виготовлення у грунті свердловини використовують три основних види обладнання: установки горизонтального, похилого і спрямованого буріння, пневмопробійники і мікротріщини.

Горизонтальне буріння (рис. 10.41) застосовують для прокладки в глинистих грунтах трубопроводів діаметром 800...1000 мм на довжину 80...100 м.

Рис. 10.41. Спосіб прокладки трубопроводів методом горизонтального буріння:

1 – кріплення передньої стінки котлована; 2 – упорне кріплення на задній стінці котловану; 3 – труба; 4 – приямок для нарощування труби; 5 – привід; б – рейковий домкрат; 7 – шпиндель, що обертається; 8 – ріжуча коронка; 9 – лоток на приямок для пульпи

Кінець труби облаштовують ріжучою коронкою збільшеного діаметра, труба приводиться в обертання від двигуна, встановленого на поверхні землі біля бровки котловану. Поступальний рух труби забезпечується рейковим домкратом з упором в задню стінку котловану, посилену двома рядами брусів. Видалення грунту з труби аналогічно розглянутим вище способам. Продуктивність проходки 4...5 м/год.

Горизонтальне буріння можна здійснювати і керованими бурильними машинами з розробкою свердловини механічним способом. Установки забезпечені ударним механізмом для розробки різноманітних грунтів з різними грунтово-механічними перешкодами. Перед початком буріння повинен бути проведений ретельний аналіз по вже наявних прокладених в грунті лініях у запланованій зоні проходу траси. У зв’язку з цим, після остаточного вибору напрямків і висоти прокладання траси, в початковій стадії буріння відбувається фіксація траси по вертикалі і горизонталі, вносяться необхідні корективи, так як по положенню похилої пластини бурильної установки можливе управління нею за різними напрямками.

Залежно від грунтів, включаючи кам’янисті, можливі різні комбінації використання методу: застосування бурильної суспензії, використання крутного моменту, тягової сили, застосування ударного механізму, що робить можливим м’яке, але й одночасно потужне буріння. Ударний механізм може виробляти до 100 ударів/хв, число ударів може бути пристосоване до особливостей розробки грунту. Після закінчення буріння піку замінюють буровою головкою. При необхідності об’ємного буріння отвір пілотного буріння може бути розширено. Спочатку здійснюється пілотне буріння після цього проводиться розширення свердловини, бо в неї відразу затягується труба. У цьому випадку ззаду бурової головки встановлюють бурові штанги. Як і при бурінні пілотної свердловини буровий розчин проходить крізь розширювач і змішується з буровою сумішшю. Розширювач має трохи більший діаметр порівняно з трубопроводом, що дозволяє вільно вичавлювати розчин з свердловини.

Після буріння пілотної свердловини знімається бурова колонка, встановлюється розширювач зворотної дії, що простягається з одночасним обертанням, розширюючи пілотну свердловину. Одночасно слідом за розширювачем протягується трубопровід крізь підготовлену свердловину. Розширювач з’єднується з трубою або кабелем відповідного розміру і типу за допомогою шарнірної серги.

Пневмопробійники застосовують для проходки в грунті свердловин діаметром 50...400 мм. Практика показує, що при зустрічі пневмопробійника з твердими включеннями (гравієм, щебенем, будівельним сміттям та ін.) або при проходці свердловин в грунтах з прошарками різної щільності він відхиляється від проектної осі свердловини, і повернути його назад на денну поверхню часто виявляється неможливим. Тому пневмопробійники можна ефективно використовувати для проходки свердловин тільки в однорідних грунтах і на відстань не більше 50 м. Головною перевагою пневмопробійників є їх широка область застосування. Їх використовують не тільки для пробивання свердловин, але також і для забивання горизонтальних труб відкритим кінцем під автомобільними дорогами і залізницями, з подальшим витяганням грунту з труби стиснутим повітрям або желонкою (совком на приводі). Найпотужніший пневмопробійник діаметром 400 мм може забити трубу діаметром до 2 м на відстань 30 ... 40 м.

Пневмопробійники широко застосовують для руйнування зношених трубопроводів і одночасного затягування в їх порожнину нових трубопроводів, а також для забивання шпунта і паль, влаштування набивних паль, глибинного ущільнення грунту та ін.

Мікрощити (рис. 10.42) використовують для проходки в грунті свердловин діаметром до 300 мм. Відмінною особливістю мікрощитів є можливість влаштовувати свердловини практично в усіх грунтах і необхідної довжини. Мікрощити забезпечені комп’ютерною лазерною системою наведення, яка забезпечує досягнення високої точності проходки свердловини. Мікрощит комплектується обладнанням, яке знаходиться на поверхні для приготування та подачі бентонітового розчину в забій і видалення шламу з свердловини.

Установки похилого (горизонтального) направленого буріння (рис. 10.43) знайшли застосування при проходці свердловин діаметром 50...1420 мм на довжину до 0,5 км. Відмінною особливістю цих установок є те, що вони дозволяють виготовляти свердловини по криволінійній трасі, обходячи перешкоди, і одночасно затягувати у них будь-які види комунікацій, в тому числі і по дну (під дном) водних перешкод. Сутність даної технології полягає в наступному. На першому етапі робіт на запланованій трасі за допомогою комп’ютерної системи контролю буриться пілотна свердловина буровою головкою або різцем діаметром 60...150 мм, яка змонтована на приводній порожнистій штанзі. При виході бурової головки на поверхню в заданій точці її знімають і до приводної штанги приєднують розширювач діаметром від 200 до 1420 мм (залежно від діаметра затягується в свердловину комунікації), до якого за допомогою вертлюга (серги) приєднують трубопровід або кабель. Потім при витягуванні з обертанням штанги розробляють розширення пілотної свердловини і одночасне затягування в розширену свердловину комунікації.

У процесі буріння пілотної свердловини за порожнистою приводною штангою до бурової голівки подається під високим тиском (до 800 атм) бентонітовий розчин. Аналогічно, при зворотному русі до розширювача також подається такий же розчин, який запобігає обвалу стінок свердловини і полегшує затягування у свердловину прокладуваних комунікацій.

Рис.10.42. Загальний вид (а) і принципова схема (б) роботи мікрощита

Рис.10.43. Схема проходки свердловин установкою направленого буріння під водоймою:

а – загальний вигляд установки; б – проходка пілотної свердловини; в – зворотне протягування; 1 – промивна труба; 2 – різець промивної труби; 3 – навігаційне обладнання; 4 – різець пілотної свердловини; 5 – бурова труба; б – розширювач; 7 – серга; 8 – трубопровід

Управління рухом бурової головки по заданій траекторії при утворенні пілотної свердловини здійснюється за допомогою локаційної системи, що включає зонд, вмонтований всередині бурової головки і приєднаний кабелем до комп’ютерної системи, встановленої в кабіні оператора. Високочастотні комп’ютерні системи контролю передають на дисплей оператора необхідну інформацію про траєкторію руху бурової головки і про місце її знаходження в даний момент. Якщо рух починає відхилятися від проектної траєкторії, то оператор припиняє обертання приводних штанг і здійснює їх задавлювання без обертання, чим добивається повернення бурової колонки до потрібного напрямку.

Для безтраншейної проходки використовують раскатчики грунту —одну з кращих установок спрямованого горизонтального буріння. На відміну від бурового інструменту, який вибирає грунт і витягує його зі свердловини, раскатчик угвинчується в породу, ущільнює і розсовує її в радіальному напрямку. Стінки свердловини ущільнюються настільки, що їх немає необхідності зміцнювати бентонітовим розчином. Після проходження раскатчика грунт навколо комунікацій не просідає, в тому числі і в період експлуатації прокладеної труби, що значно підвищує термін її служби. Важлива відмінність раскатчика від бурового інструменту в значно меншому зусиллі для його переміщення в грунті за рахунок того, що раскатчиком є самозакручуючий механізм. Тому для раскатчика потрібна насосна станція значно меншої потужності. Крім цього, при монтажі приводу раскатчика для сприйняття осьових виловлювальних зусиль потрібні менш потужні анкерні пристрої в порівнянні з буровим інструментом. Освоєно виробництво раскатчиків свердловин діаметром 80, 140, 200, 260 і 370 мм.

Раскатчики можуть бути використані для влаштування набивних паль, анкерів, стіни в грунті, для зондування і глибинного ущільнення грунтів. За допомогою раскатчика можна ремонтувати трубопроводи: раскатчик закручується в стару трубу, руйнує її і одночасно затягує всередину нову трубу.

Безтраншейний ремонт підземних комунікацій (мал. 10.44) отримав два варіанти рішення. При першому рішенні після очищення поверхні зношеного трубопроводу в нього протягається високоміцна поліетиленова труба, яка перебуває у сплющеному стані і під тиском пари приймає свою початкову форму, щільно прилягаючи до внутрішньої поверхні зношеного трубопроводу. Поліетиленова сплющена труба (звана лайнером) надходить на будівництво у намотаною на барабан вигляді, втягується в зношений трубопровід за допомогою лебідки, трос якої заздалегідь простягається крізь старий трубопровід.

При другому варіанті після очищення внутрішньої поверхні зношеного трубопроводу в нього протягається тканинно-поліетиленовий рукав (лайнер) за допомогою спеціального обладнання. Рукав розрахункової довжини перед введенням в трубопровід просочується дозованою кількістю епоксидного клею по всій довжині рукава шляхом прокатки через вальцевий апарат. Після цього рукав згортають в рулон і поміщають в бункер, забезпечений випускним патрубком, на якому закріплюється початковий кінець рукава. Кінець рукава розкривається і вивертається для закріплення на подаючому патрубку. У подаючий бункер нагнітається повітря і під його тиском рукав починає вивертатися і виходити з бункера. Витісняється рукав оператором і направляється до відкритого зношеного трубопроводу і співвісно з ним орієнтується. Далі під дією внутрішнього тиску оболонка вдувається в трубопровід аж до виходу на іншому його кінці. Потім сануючий трубопровід пропарюють зсередини протягом 3...4 год для повного затвердіння клею. Перевагою цього методу є збереження внутрішнього діаметра зношеного трубопроводу, гарантований термін служби посиленою таким чином труби не менше 50 років.

Рис.10.44. Схема установки для безтраншейного ремонту підземних комунікацій: а – очищена труба перед сануванням; б – вміщена в трубу сплющена поліетиленова труба-лайнер, в – труба із закріпленим лайнером; г – загальний вигляд протягування поліетиленової труби