- •Розділ і. Загальні відомості про машини і механізми

- •1. Класифікація і структура машин та механізмів

- •1.1.Загальні відомості про деталі машин

- •1.2.Основні вимоги до машин та механізмів

- •1.3.Види з’єднань

- •2.1. Універсальні приводи.

- •Мал.1. Привід універсальний п – іі

- •Мал.2. Супра 6е Процесори модельних рядів ar і rn

- •Технічна характеристика: таблиця1

- •Технічна характеристика універсальних приводів і комплектація змінними механізмами таблиця2

- •2.2. Машини і механізми для просіювання борошна.

- •Мал. 4. Машина мпм-800 для просівання борошна:

- •Мал.6.Просіювач мпп-iм до приводу п-II:

- •2.3. Машини для миття овочів

- •Мал. 7. Вібраційна мийна машина ммкв – 2000

- •2.4. Машини для миття посуду

- •Мал.9. Принципова схема посудомийної машини мму-500 періодичної дії

- •Мал.10.Принципова схема посудомийної машини мму-2000:

- •Мал.11.Кінематична схема посудомийної машини мму-2000

- •М ал.12.Гідравлічна схема посудомийної машини мму-2000:

- •Мал.13.Посудомийна машина 05 42

- •Технічні характеристики: таблиця 3

- •Мал. 14.Посудомийна машина 05 15е

- •2.5.Машини для очищення.

- •Мал.16.Кінематична схема машини кна-600м:

- •Мал.17.Картоплечистка модельного ряду ер Технічні характеристики: таблиця 5.

- •Можливі несправності картоплечисток та способи їх усунення Таблиця 6

- •Мал. 18. Пристосування ро-1м1 для очищення риби:

- •2.6. Машини для подрібнення харчової сировини

- •Мал. 19. Механізм для подрібнення сухарів і спецій мс 12-15:

- •Можливі несправності розмелюючих механізмів спосіб їх усунення таблиця 8

- •2.7. Машини для протирання овочів.

- •Мал.20. Машина для протиральна мп-800:

- •Мал.21.Овочерізально-протиральний механізм моп-п-I:

- •2.8.Машини для нарізання.

- •Мал.23.Універсальна овочерізальна машина мр0-400-1000:

- •Мал.24.Механізм мс28-100 для нарізки овочів .

- •Мал.26.Овочерізка серії rg-400

- •Технічні характеристики: таблиця10.

- •Мал.27.Овочерізка модельного ряду cl-30

- •Технічні характеристики: таблиця 10.

- •Технічні характеристики: таблця 12.

- •Можливі несправності машин для нарізки, перемішування і протирання овочів та способи їх усунення

- •2.9. Машини для подрібнення м'яса

- •Мал. 29. М’ясорубка мім – 82

- •Мал.30. М'ясорубка ммп-1-11:

- •Мал.32.М’ясорубки серії тс 12,22

- •Можливі несправності м’ясорубок та способи їх усунення. Таблиця 16.

- •2.10. Машини для нарізання хліба та гастрономічних продуктів

- •Технічні характеристики: таблиця 17.

- •Мал.36.Слайсери celme 220,250

- •Мал.37.Основні елементи слайсерів Lusso:

- •Можливі несправності хліборізок та способи їх усунення. Таблиця 18.

- •2.11.Машини для перемішування і збивання харчових продуктів

- •2.11.1. Машини для перемішування продуктів

- •Мал.38.Фаршемішалка мз – 8 – 150 до універсального приводу.

- •2.11.2. Тістомісильні машини.

- •Мал.40.Тістомішалка тмм 1м:

- •М ал.41.Кінематична схема машини мті-100:

- •Мал.42.Машина мтм-15 для замісу крутого тіста:

- •Мал.43.Машина для розкачування Восход т303 Технічні характеристики: таблиця 21

- •Мал. 43.1 тістомісильна машина

- •Можливі несправності тістомісильних машин способи їх усунення. Таблиця 22.

- •2.11.3. Машини для взбивання.

- •Мал.44.Машина для взбивання мв-60:

- •Мал.45.Багатоцільовий механізм мс4-7-8-20 до універсального приводу:

- •Машина для взбивання

- •Мал.46 Збивальна машина марки pl30var

- •Технічні характеристики: таблиця 19.

- •Мал. 46.1 Збивальні машини фірми kitchenaid (Бельгія)

- •Мал. 46.2. Збивальні машини фірми kitchenaid серії в

- •2.12. Машини для формування котлет

- •Мал.46. Котлетоформувальна машина мфк-2240:

- •Можливі несправності машин для формування котлет та спосіб їх усунення таблиця 23.

- •2.13.Тісторозкачувальна машина.

- •Мал.47.Тісторозкачувальна машина мрт-60м:

- •Мал.47.1. Тісторозкачувальна машина

- •Розділ iiі. Теплове обладнання

- •3.1.Теплоносії

- •3.2.Основні поняття теорії тепла - і масопереносу

- •Мал.48. Режим руху рідин

- •3.3.Поняття про теплове випромінювання.

- •3.4. Поняття про електромагнітне поле надвисокої частоти

- •3.5. Класифікація теплового устаткування.

- •3.6.Класифікація і індексація теплових апаратів закладів ресторанного господарства

- •3.7.Обладнання для варіння

- •3.7.1.Харчоварильні котли

- •Мал.50.Клапани:

- •Мал.51.Котел харчоварильний електричний кпе-100:

- •Мал.54. Казан харчоварильний газовий, що перекидається типу кпг-60м:

- •Мал.55.Казан харчоварочний fes-100

- •Мал.56.Котел харчоварильний серії метос

- •Котли харчоварильні електричні 090221,090223

- •Мал.57.Котел харчоварильний електричний 090221

- •Основні несправності газових котлів таблиця 24

- •Технічна характеристика: таблиця 25.

- •3.7.2.Пароварочні апарати

- •Мал. 58. Пароварочний апарат апесм-2:

- •3.7.3.Експрес-кавоварки

- •3.8.Обладнання для смаження

- •3.8.1.Сковороди.

- •Мал.61 . Сковорода електрична секційна модульована сесм.-0.2:

- •Технічні характеристики: таблиця 27.

- •3.8.2. Фритюрниці

- •Мал.62. Фритюрниця електрична секційна модульована фесм-20:

- •3.8.3. Обладнання для смаження

- •Мал.63. Жаровня електрична жве-720

- •Технічні характеристики: таблиця 28.

- •3.8.4.Жарові і пекарські шафи

- •Мал.64.Шафа жарова електрична шже – 0,51

- •Мал. 65. Шафа жарова секційно модульована шжесм-2к (розріз без верхньої секції):

- •Мал.66.Шафа жарова електрична ере-80с

- •Мал.67. Піч шашлична секційна модульована пш-см-14

- •Мал.68.Гриль електричний ге-3

- •3.8.5 Пароконвектомати

- •Мал.69. Пароконвектомат серії вп 611

- •Технічні характеристики: таблиця 29

- •Мал.70.Пароконвектомат модельного ряду еса 1011

- •3.8.6Апарати теплової обробки продуктів в полі надвисокої частоти

- •Мал.71. Мікрохвильова піч ‘’lg-500’’

- •Технічна характеристика апаратів надвисокої частоти таблиця 31

- •3.8.7.Грилі електричні модельного ряду frb

- •Мал.72.Гриль електричний модельного ряду фрб6

- •Технічні характеристики: таблиця 32.

- •Мал.73.Грилі

- •3.9. Обладнання для варіння та смаження

- •Мал.74. Плита електрична секційно модульована песм-4шб:

- •Мал.75. Плита електрична пе-0,51-01:

- •Мал.76.Газо-електро плити з скло керамічною поверхнею фех500/008

- •Мал.77.Плита з скло керамічною поверхнею

- •Мал.78. Плити електричні серії 36er35

- •Основні несправності електричних плит таблиця 33

- •3.10.Газові плити

- •Мал.79. Плита газова секційна модульована пгсм-2ш

- •Мал.80.Плита газова m44r

- •Технічні характеристики: таблиця 34.

- •3.11.Кип'ятильники

- •Мал.81. Кип'ятильник кне-50:

- •Мал.82. Водонагрівач не-1б:

- •Основні несправності кип’ятильників таблиця 35.

- •3.12.Обладнання для підтримки страв у гарячому стані і

- •Мал. 83. Марміт стаціонарний електричний секційний модульований мсесм-50:

- •Основні несправності електричних мармітів таблиця 36

- •3.13.Автомати для приготування пончиків

- •4.1. Класифікація підйомно-транспортного обладнання

- •4.2. Технічна характеристика та будова основних видів підйомно-транспортного обладнання

- •Мал.84. Електричний таль:

- •Мал.85 . Електричний візок:

- •Мал.86. Вантажні візки:

- •5.1. Класифікація ваговимірювального обладнання й вимоги до нього

- •5.2. Загальні принципи будови і характеристика основних видів вагів

- •Мал. 87. Схема ваги вн-10ц13у:

- •Мал.88. Вага вн-зц13:

- •5.3. Правила експлуатації ваговимірювального обладнання

- •5.4 Принципи будови торговельних автоматів

- •5.5. Дозувальні автомати для продажу рідких товарів

- •6.1. Фізичні основи отримання холоду

- •6.2. Холодильні машини

- •Мал.90. Принципова схема компресійної холодильної машини

- •1. Термодинамічні:

- •Мал.91. Основні типи поршневих компресорів

- •Мал.92.Компресор фв-0,7(2фв-4/4,5):

- •Мал.93. Кривошипно-шатунна група

- •Мал.94. Компресор 2фвбс-6

- •Мал.96. Фреоновий герметичний компресор фГс-0,7-3

- •Мал.97. Фреоновий конденсатор повітряно охолоджуючий м ал.98. Кожухозмійовиковий фреоновий конденсатор

- •М ал.99. Кожухотрубний фреоновий випарник

- •Мал.100. Теплообмінник тф-200

- •Мал.101. Фільтр-Осушувач

- •6.3.Холодильні агрегати

- •Мал.102. Холодильний агрегат 4ф-00 м ал.103. Компресорно-конденсаторний агрегат акфв-4м

- •Мал.104. Компресорно-конденсаторнийагрегат вс-0,45

- •Технічна характеристика: таблиця 37.

- •6.4.Холодильні камери і торговельно-холодильне устаткування

- •Мал.105. Камера кхс-2-6

- •Мал.106. Шафа шх-0,4

- •Мал.107. Секція-стіл соесм-2

- •Технічна характеристика: таблиця 38.

- •6.5.Вітрини холодильні і морозильні серій w, ws, wsg

- •Мал.108.Холодильні вітрини серій в,вс,всг

- •Технічна характеристика: таблиця 42.

- •Мал.114.Холодильні вітрини ряду kehribar

- •Технічна характеристика: таблиця 43.

- •Технічна характеристика: таблиця 44.

- •Технічна характеристика: таблиця 45.

- •Технічна характеристика: таблиця 48.

- •6.6.Льодогенератори

- •Технічна характеристика: таблиця 52.

- •Технічна характеристика: таблиця 58.

- •Технічна характеристика: таблиця 59.

- •Розділ vіі. Електронні контрольно-касові апарати

- •7.1 Конструкція електронних контрольно-касових апаратів

- •Основні функціональні і технічні характеристики екка Samsung er-350f ua:

- •Основні функціональні і технічні характеристики екка Datecs мр-500

- •Технічні характеристики екка Ера-501:

- •Мал.144. Гном

- •Мал.147. Славутич екка-п

- •Мал.148. Славутич пфп-1

- •Технічна інформація: таблиця 63.

- •Розділ VIII. Загальні вимоги охорони праці та експлуатації обладнання з електричним обігрівом.

- •8.1. Загальні правила експлуатації та основні вимоги охорони праці до торговельно-технологічного устаткування

- •Список використаної літератури:

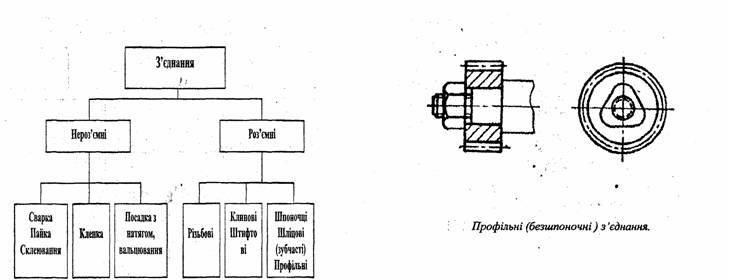

1.3.Види з’єднань

Нероз'ємні — це з'єднання, які не дозволяють розібрати конструкцію без руйнування з'єднуючих деталей. Нероз'ємні з'єднання можна здійснити механічними способами і силами фізико - хімічного закріплення.

Профільні (безшпоночні) з'єднання.

Ці з'єднання використовують для скріплення рукояток на кінцях валів, для скріплення привідного валу з валом зміщеного механізму.

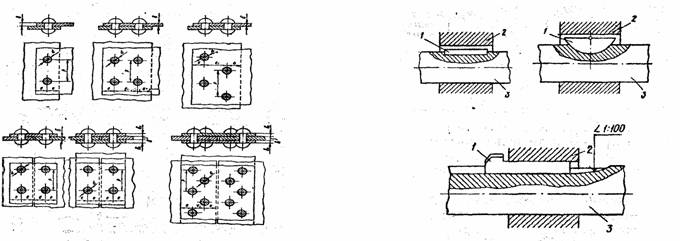

Види заклепочних швів Шпоночні з 'єднання.

З'єднання деталей машини чи спорудження, яке здійснюється групою заклепок називаєтьсязаклепочним швом, які за призначенням діляться на стійкі та стійкоплавкі. Заклепочні з'єднання в значній мірі витіснені зварними, так як мають ряд недоліків, велику трудоємність виготовлення і високу вартість. Роз'ємні з'єднання - це з'єднання, при яких вузли можна розібрати без руйнування роз'єднуючих деталей. Різьбові з'єднання здійснюються закріплюючими деталями, які мають різьбу. Шпоночні з'єднання. Шпонки служать для передачі руху від валу до встановлених на ньому деталей і навпаки. Розрізняють ненапружені і напружені шпоночні з'єднання. Ненапружені шпоночні з'єднання здійснюються за допомогою призматичних і сегментованих шпонок, Завдяки простоті і надійності конструкцій, зручності збирання і розбирання вузла, низькій вартості шпоночні з'єднання отримали широке використання.

|

Цільові (зубчасті) з’єднання Види зварних швів

Цільові (зубчасті) з'єднання.

Бувають нерухомі і рухомі. Такі з'єднання використовуються в якості нерухомих при передачі великих обертаючих моментів.

Види зварних швів.

Зварка — з'єднання деталей за рахунок сил молекулярного закріплення шляхом місцевого їх нагріву до розплавленого стану.

В залежності від використаного для нагріву джерела енергії розрізняють:

- хімічну;

- хіміко - механічну;

- електрохімічну;

- електромеханічну;

- електричну зварку.

Із сучасних методів використовують зварку ультразвуку і

електро — променеву. Зварка має багато переваг, головні з яких - економія металу і

менша трудоємність виконання.

Пайка — процес з'єднання металевих деталей, порівняно легкоплавких металів — припаюванням.

Склеювання — з'єднання матеріалів за допомогою розчинів, які

називаються клеями.

|

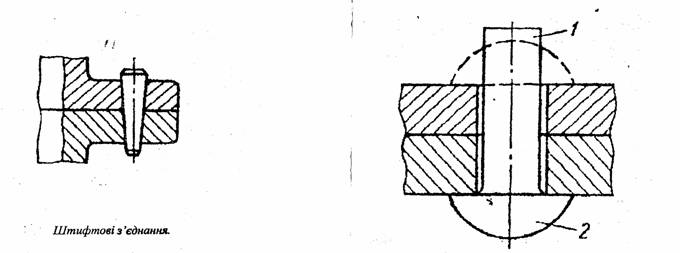

Штифти — використовують в якості встановлюючого елемента, який визначає взаємне розміщення деталей, які доторкаються, а також для кріплення деталей машин, які передають невеликі навантаження. Штифти бувають циліндричні, конічні і конічно—розвідні. Основні їх конструкції стандартизовані.

Заклепочні з'єднання використовуються для з'єднання листків, полос, прокатних профілів і т.д. Основний елемент заклепочного з'єднання -заклепка, яка складається з стержня і заклад очної голівки. Клепкою називається процес утворення замикаючої головки (стержень заклепки вставляють в заздалегідь підготовлений отвір з'єднуючої деталі, після чого із виступаючого кінця заклепки формують другу).

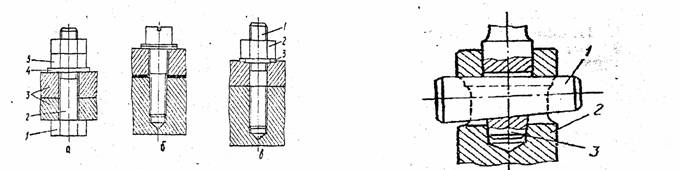

Кріпильні деталі різьбових з'єднань. Клинові з’єднання.

Болт - представляє собою стержень з різьбою для гайки на одному кінці і головкою на другому.

Гвинт — відрізняється від болта тим, що його різьбова частина вкручується в одну із з'єднуючих деталей.

Шпилька - представляє собою стержень з різьбою на обох кінцях. Гайка — має отвір для накручування на різьбовий кінець болта і шпильки.

Клинові з'єднання.

Використовуються для деталей, які потребують швидкого збирання і розбирання. Їх використання обмежене, так як вони мають ряд недоліків, основним з яких є не технологічність конструкції, ослаблення основних деталей прорізами для встановлення клину.

РОЗДІЛ ІІ. МЕХАНІЧНЕ ОБЛАДНАННЯ