- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

Глава 5. Слитки и разливка стали

После окончания плавки в сталеплавильном агрегате (печи) металл выпускают в сталеразливочный ковш и затем, иногда после внепечной обработки в ковше, разливают в изложницы или на установках непрерывной разливки. В результате затвердевания жидкой стали получают литые заготовки – слитки, которые в дальнейшем подвергают обработке давлением {прокатке, ковке).

На слитки разливают большую часть стали, выплавленной во всех сталеплавильных агрегатах; лишь около 2 % всей стали идет на фасонное литье.

Разливка – важный этап сталеплавильного производства. Технология и организация разливки в значительной степени определяют качество готового металла и количество отходов при дальнейшем переделе стальных слитков. Неправильно организованной разливкой можно испортить качественно выплавленную сталь. Даже незначительная небрежность в подготовке разливочного оборудования часто ведет к большим потерям металла при разливке.

Совершенствование технологии разливки может служить резервом увеличения производства стали. Достаточно сказать, что от 5 до 18 %, а иногда и до 25 % всей выплавляемой стали возвращается в переплав из-за дефектов, возникающих в процессе разливки и кристаллизации слитка.

§1. Способы разливки стали. Разливка сифоном и сверху

Применяют два основных способа разливки стали: разливку в изложницы и непрерывную разливку. Разливку в изложницы подразделяют на разливку сверху и сифоном.

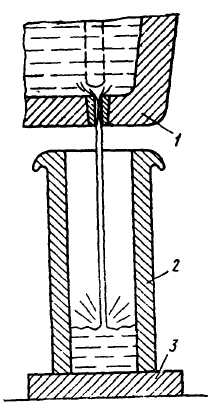

При разливке сверху (рис. 148) сталь непосредственно из ковша 1 поступает в изложницы 2, устанавливаемые на чугунных плитах – поддонах 3. После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице, вновь открывают стопор (шиберный затвор) и после заполнения сталью новой изложницы цикл повторяют.

Иногда при разливке сверху применяют двухстопорные ковши; это позволяет одновременно заполнять две изложницы

497

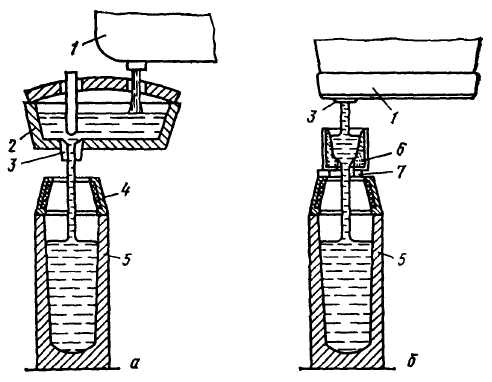

и сократить длительность разливки. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (рис. 149, а) и в отдельных случаях через промежуточные воронки (рис. 149, б).

При сифонной разливке, основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько (от двух до шестидесяти) изложниц. Жидкая сталь из ковша поступает (рис. 150) в установленную на поддоне футерованную изнутри центровую, а из нее по футерованным каналам поддона в изложницы снизу. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают и ковш транспортируют к следующему поддону и т.п.

Рис. 149. Разливка стали сверху через промежуточный ковш (а) и промежуточную воронку (б):

1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – стакан; 4 – прибыльная надставка; 5 – изложница; 6 – промежуточная воронка; 7 – подставка

498

Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху:

одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяет разливать в мел кие слитки плавки большой массы;

вследствие сокращения общей длительности разливки скорость подъема металла в изложнице может быть значи тельно меньшей, чем при разливке сверху;

поверхность слитка получается чистой, так как ме талл в изложницах поднимается спокойно без разбрызги вания;

повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открыва ний и закрываний стопора или затвора;

во время разливки можно следить за поведением под нимающегося металла в изложниице и в соответствии с этим регулировать скорость разливки.

Недостатки сифонной разливки:

сложность и повышенная стоимость разливки, обуслов ленные расходом сифонного кирпича, установкой дополни тельного оборудования и значительными затратами труда на сборку поддонов и центровых;

дополнительные потери металла в виде литников (0,7–

499

2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи;

3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича.

Преимуществами разливки сверху являются:

более простая подготовка оборудования к разливке и меньшая стоимость разливки;

отсутствие расхода металла на литники;;

температура металла перед разливкой может быть ни же, чем при сифонной разливке.

Вместе с тем, разливке сверху присущи следующие недостатки:

образование плен на поверхности нижней части слит ков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках излож ницы и окисленные с поверхности брызги металла не раство ряются в поднимающейся жидкой стали, образуя дефект по верхности – плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных • загото вок приходится подвергать зачистке, удаляя участки с де фектами, что ведет к потерям металла;

большая длительность разливки;

из-за большой длительности разливки снижается стой кость футеровки ковша и в связи с большим числом открыва ний и закрываний ухудшаются условия работы стопора или шиберного затвора. Оба способа разливки широко применяют. Вопрос о том, какой из них является лучшим, до сих пор не решен. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Несмотря на необходимость дополнительной зачистки поверхности прока та, разливка сверху для рядовых марок является более эко номичной, чем разливка сифоном.В то же время высокока чественные и легированные стали, когда для уменьшения по терь дорогостоящего металла на зачистку важно получить чистую поверхность слитка, разливают главным образом си фоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т. Потери металла при разливке си фоном и сверху в виде скрапа и недоливов составляют 0,6–1,9 %; при разливке сифоном дополнительно теряется 0,7–2,5 % разливаемой стали в виде литников.

500