- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

3. Движение газов в печи и изменение их температуры, состава, количества и давления

Из предыдущего раздела следует, что в горне образуется газ, состоящий из оксида углерода, водорода и азота, нагретый до высокой температуры и характеризующийся значительным давлением. При движении к колошнику этот газ отдает тепло движущимся навстречу материалам и охлаждается, при этом давление его вследствие преодоления сопротивления шихты понижается, а химический состав в результате процессов восстановления непрерывно изменяется и количество его увеличивается. Эти физические изменения приводят к понижению температуры газа примерно с 1600 до 250–300 °С, давления на 0,1–0,2 МПа, к снижению содержания СО и Н2 и повышению содержания СО2. Ниже эти процессы рассмотрены подробнее.

Распределение газов по сечению печи. Время пребывания газов в печи составляет 3–12 с. Они движутся по сечению печи неравномерно. Естественно стремление газов двигаться вверх преимущественно над зонами горения, т.е. у стен печи, но в целом распределение газового потока определяется величиной сопротивления слоя шихты. Наибольшие количество газов и скорость их движения наблюдаются в участках с меньшим сопротивлением шихты, как правило там, где в шихте выше доля кокса и меньше рудная нагрузка (доля агломерата). Участки, где газы движутся с ббльшими скоростями, характеризуются повышенными температурами и пониженным содержанием СО2 в газе; в связи с этим о распределении газового потока по сечению печи судят по результатам замеров температуры газа и содержания в нем СО2, производи-

122

мых в колошнике над уровнем шихты, а также в слое шихты на расстоянии до 7–12 м от уровня засыпи.

Замеры ведут с помощью вводимых через отверстия в кожухе и футеровке печи и периодически перемещаемых от периферии к оси печи зондов; зонд представляет собой водо-охлаждаемую трубу, в которой размещены термопара и трубка для отвода пробы газа.

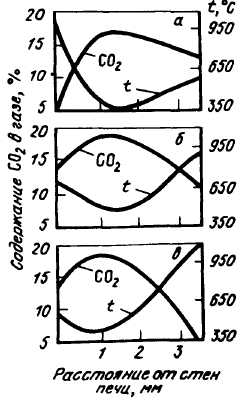

Рис. 44. Изменение содержания СО2 и температуры газа по радиусу в верхней части шахты:

а – периферийный газовый поток; б – умеренно развитый на периферии и в центре; в – осевой газовый поток

123

При форме пластичной зоны, близкой к горизонтальной (рис. 37, в), ее газопроницаемость низка, и ход печи обычно характеризуется частыми подвисаниями шихты. Высокая газопроницаемость обеспечивается при Л- и W-образной форме пластичной зоны, поскольку в ней много коксовых окон. Вместе с тем, сильный периферийный поток газов (рис. 37, а и рис. 44, а) вызывает перегрев и быстрый износ футеровки; при этом возрастает также расход кокса.

Обычно приемлемым считают режим с умеренно или слабо развитым периферийным потоком газов и более развитым осевым потоком (случай в и среднее между б и в на рис. 44 и случаи б и г на рис. 37). Перемещение зоны пластичности вверх уменьшает объем печи, в котором идут процессы косвенного восстановления оксидов железа, что, как правило, вызывает увеличение расхода кокса.

Крайне неблагоприятным случаем распределения газового потока является канальный ход газов (движение газов по отдельным каналам в слое шихты), при котором мелкие куски шихты в каналах переходят во взвешенное состояние, что нарушает ровный сход шихты в печи.

Распределение газового потока по сечению печи регулируют, главным образом, увеличивая или уменьшая рудную или коксовую нагрузку (долю кокса или агломерата) в тех или иных зонах поперечного сечения печи (см. § 1 настоящей главы).

Изменение температуры газа. Максимальная температура в доменной печи развивается у фурм в фокусе горения, расположенном на расстоянии 500–800 мм от устья фурм, и составляет 1900–2000 °С; на границе окислительных зон она уменьшается до ~ 1600 °С, а в центре горна до 1400– 1500 °С и далее снижается по мере движения газов вверх. Это снижение происходит неравномерно по сечению и высоте печи и описано в § 2 настоящей главы; поскольку в каждом поперечном сечении печи температура выше в тех зонах, где выше скорость движения газов, дополнительные данные о распределении температур можно найти в предыдущем разделе "Распределение газов" и на рис. 35.

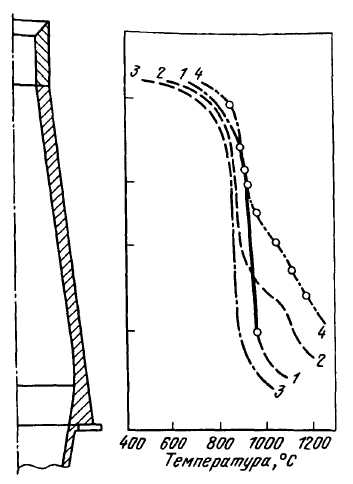

Особый интерес для доменного процесса представляют данные об изменении температуры газов по высоте печи, поскольку они характеризуют интенсивность теплообмена между газами и шихтой. На рис. 45 представлены результаты

124

1 – на периферии печи; 2, 3 – в промежуточной зоне; 4 – в центре

замеров температуры газов по высоте печи в различных зонах ее поперечного сечения, полученные на одной из печей при работе с развитым осевым потоком газов; подобное распределение температур по высоте характерно для всех печей и наблюдается даже на печах очень небольшой (~15 м) высоты. Из приведенных данных следует, что в нижней и верхней частях печи температура на единицу высоты снижается сильно, а в средней зоне – незначительно. Иначе говоря, в нижней и верхней частях печи происходит интенсивный теплообмен (передача тепла от горячих газов к более холодной шихте), а в промежуточной между ними средней зоне теплообмен незначителен. Эту среднюю по высоте часть или зону печи называют холостой или резервной с точки зрения теплообмена высотой. Наличие этой "холостой высоты" позволило доменщикам сделать вывод о нецелесообразности дальнейшего увеличения высоты доменных печей, поскольку это не обеспечит более полной передачи тепла газов шихте и в то же время усилит вероятность разрушения непрочного кокса под воздействием давления более высокого столба шихты в печи.

Изменение состава газа. Горновой газ содержит азот, 34-42% СО и от 2 до 8-15% Н2; его состав претерпевает изменения сразу же за окислительной зоной в результате интенсивного протекания процессов восстановления. В нижней части печи, в зоне прямого восстановления, к горновому газу добавляется СО, а выше, в зоне косвенного восстановления (зоне с температурами ниже 900–1000 °С) – добавляется газ СО2. Количество водорода в газе, как отмечалось выше, остается примерно неизменным, но в связи с

125

увеличением количества газов, содержание водорода в них уменьшается. В конечном итоге изменение состава газа, в первую очередь, сводится к его обогащению диоксидом углерода СО2.

В колошнике к газу добавляется испаряющаяся гигроскопическая влага, но ее содержание при характеристике выходящего из печи газа не учитывают (ее количество составляет 30–100 г/м3). Колошниковый (отводимый из печи) газ с учетом применения газообразных и жидких углеводородов и обогащения дутья кислородом содержит, %: СО 22-30, СО2 15-22, N2 45-55, Н2 5-11.

Важным показателем хода доменной плавки является отношение СО2/СО в газовой фазе; увеличение этого отношения (увеличение содержания СО2) свидетельствует об улучшении восстановительной работы газа (увеличении степени косвенного восстановления оксидов железа).

Изменение количества газа. По мере подъема газов вверх печи увеличивается их количество, главным образом, вследствие присоединения к ним кислорода шихты в виде СО и СО2, т.е. в результате протекания процессов восстановления. По отношению к количеству дутья количество горнового газа возрастает на 21–23 %, а количество колошникового газа – на 38–40 %. При обогащении дутья кислородом расход дутья и количество газа будут уменьшаться вследствие снижения содержания азота. Выход колошникового газа равен 120-200 м3 на 1 м3 объема печи в час или 1400-2000 м3/т чугуна.

Изменение давления газа. Наибольшее статическое давление газа устанавливается в горне доменной печи около фурм, и движение газов вверх через слой шихтовых материалов происходит вследствие этого давления, создаваемого работой подающей дутье воздуходувной машины. По мере движения газов от горна к колошнику статическое давление газа убывает, так как происходит потеря давления (потеря напора) вследствие трения газов о куски шихты; иначе говоря, давление теряется на преодоление сопротивления слоя шихтовых материалов. Эта потеря давления или напора происходит неравномерно по высоте печи, что наиболее заметно в области пластичной зоны, где в результате размягчения, слипания и плавления газопроницаемость рудной части шихты резко снижается.

126

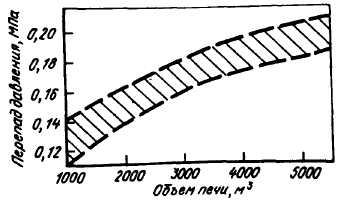

Величина потери давления в столбе шихты, иначе говоря, перепад давления между горном и колошником (Др) зависит от свойств шихты (газопроницаемости), высоты столба шихты, определяемой высотой печи, от скорости движения газов в печи. Влияние объема и высоты печи на величину Ар показано на рис. 46; из этих данных следует, что при увеличении объема печи с 1000 до 5000–5500 м3 величина Др возрастает примерно с 0,11–0,13 до 0,18–0,20 МПа. Влияние скорости движения газов проявляется в том, что при ее росте увеличиваются силы трения газов о шихту и возрастает величина потери давления, т.е. Др.

Величина Ар, которую контролируют, не должна превышать допустимого предела, называемого критическим перепадом давления (Аркр). Этот предел на конкретной работающей печи, где высота слоя шихты и ее свойства (сопротивление) относительно постоянны, зависит от расхода дутья, который всегда стараются увеличить с целью повышения производительности печи. Увеличение расхода дутья ведет к росту скорости движения газов в печи, и при достижении определенной скорости силы трения возрастают настолько, что куски шихты переходят во взвешенное состояние, т.е. перестают двигаться вниз, что нарушает ровный сход шихты и означает расстройство работы печи. Этим максимально допустимым значениям расхода дутья и скорости движения газов соответствует допустимый (критический) перепад давления Аркр.

Рис. 46. Зависимость перепада давления между фурмами и колошником от объема печи

127

Величины давлений в различных участках печи взаимосвязаны. Давление в горне (давление дутья на фурмах, рф) обеспечивается работой воздуходувной машины, но его величина устанавливается в зависимости от давления на колошнике рк и перепада давления Ар между горном и колошником, будучи связано с ним соотношением:

Рф = Рк + Ар-Давление (абсолютное) на колошнике печей, работающих с повышенным давлением газов, находится в пределах от ~ 0,2 до 0,3–0,33 МПа (без повышенного давления в печи рк = = 0,1064-0,112 МПа); величина перепада Lp = 0,11-5-0,19 МПа (рис. 46), возрастая при увеличении объема печи; величина рф достигает 0,45–0,5 МПа.