- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

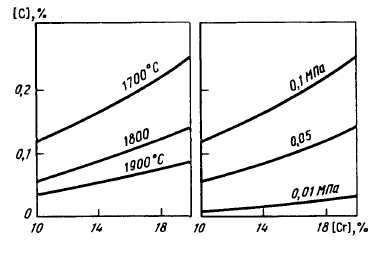

§7. Внепечная обработка и производство высокохромистых сталей и сплавов

Во всем мире непрерывно растет производство высокохромистых сталей и сплавов, прежде всего – коррозионностойкой стали. Наиболее распространенный состав такой стали: 18 % Сг, 8–9 % Ni и низкое содержание углерода. Обеспечить низкое содержание углерода трудно, так как в обычных условиях одновременно с углеродом окисляется хром, образуются оксиды хрома. Как окислить до низких пределов углерод, не окисляя хром? Как сделать так, чтобы содержащийся в стали углерод восстанавливал хром из шлака? Из рис. 197 видно, что для этого нужно иметь или очень высокие температуры, или снизить парциальное давление СО р

в газовой фазе

1С']2 ■ "со (Сг2О3) + 3[С] = 2[Сг] + ЗСОГ; К = ;

(Сг2О3) ' [С]3 К(Сг2О3)[С]3

[Сг]2=

рсо

Низкие значения р при продувке металла кислородом обеспечиваются при вакуум-кислородной или аргонокислородной обработке стали. В настоящее время такого типа стали получают методами VOD, RH-OB, VODC и, особенно, AOD-процессом. В процессе продувки состав смеси изменяют, уменьшая расход кислорода и увеличивая расход аргона. Таким образом обеспечивают получение сплавов с очень низ-

ким содержанием углерода и без заметных потерь хрома. Метод аргонокислородной продувки не позволяет получать таких особо низких концентраций углерода, как способ вакуум-кислородного обезуглероживания, степень использования хрома при аргонокислородной продувке несколько ниже. Однако способ аргонокислородной продувки позволяет на более простых агрегатах получать более высокую производительность, поэтому получил широкое распространение.

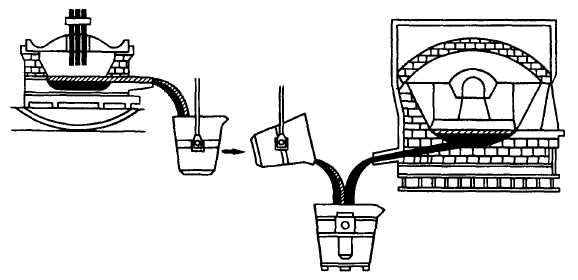

§8. Обработка стали шлаками

В тех случаях, когда основную роль в удалении примеси выполняет шлаковая фаза, скорость процесса пропорциональна величине межфазной поверхности шлак–металл, интенсивности и продолжительности перемешивания металла и шлака. На практике используют ряд технологий. Одна из них – использование высокоосновного и малоокисленного конечного шлака электроплавки. Если при этом в электропечи расплавить лигатуру и смешать ее (вместе с таким шлаком) с металлом, выплавленном в конвертере или мартеновской печи, получается так называемый "совмещенный" процесс (рис. 198). Падая с большой высоты в ковш, струя металла энергично премешивается с лигатурой и высокоосновным, раскисленным шлаком, происходит раскисление, легирование и десульфурация стали.

Во многих случаях в электропечах просто расплавляют один шлак (основные составляющие СаО и А12О3) и этим шлаком обрабатывают сталь, выплавленнную в конвертере, мартеновской или электропечи. Операция называется "обработка металла синтетическим шлаком" (СШ). Такой метод обработки металла был предложен в 1925–1927 гг. нашим соотечественником инж. А.С.Точинским.

В тех случаях, когда по условиям производства нет возможности разместить оборудование для расплавления синтетического шлака, используют метод обработки металла твердыми шлаковыми смесями (ТШС). Обычно в состав таких смесей входят СаО, CaF2, алюминиевая стружка и т.п. Эффективность использования ТШС, естественно, ниже, чем жидких

В соответствии с требованиями экологии масштабы использования фтор-содержащих материалов сокращаются

619

Рис. 198. Схема совмещенного процесса раскисления, легирования и рафинирования стали

СШ. Основное требование к составам ТШС и СШ – минимум оксидов железа (для обеспечения максимального обессеривающего эффекта).

При обработке металла синтетическим шлаком такого состава (высокая основность и низкая окисленность) протекают следующие процессы:

Десульфурация. Обычно после обработки шлаком содер жание серы в металле снижается до 0,002–0,010 %.

Раскисление. В соответствии с законом распределения WeoAo] и "|оГ>.оД Поскольку в синте- тическом шлаке значение а ничтожно мало, окислен ность металла снижается (в полтора–два раза).

Удаления неметаллических включений. В тех случаях, когда межфазное натяжение на границе капля синтетического шлака – неметаллическое включение <*с.ш-вкл меньше, чем межфазное натяжение на границе металл – неметаллическое включение <гм_вкл, т.е. при бсш_вкл < (Ум_вкл, капли син тетического шлака будут рафинировать металл от включений (капли шлака, всплывая, уносят неметаллические включе ния). Соотношение между величинами о"сш_вкл и °"м-вкл за~ висит от состава включений. Практика показала, что общее содержание неметаллических включений после обработки син тетическим шлаком уменьшается примерно в два раза. При проведении операции обработки металла шлаком приходится учитывать нежелательность попадания в ковш, в котором производится обработка, вместе с металлом также и шлака из печи или из конвертера.

620