- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§11. Методы отделения шлака от металла ("отсечки" шлака)

Одним из важных элементов успешного проведения операций внепечной обработки является контроль и регулирование количества шлака, попадающего при выпуске в ковш.

Методы удаления шлака с поверхности металла в ковше (установка ковша на платформу, оборудованную устройствами для наклона, конструирование специальных гребков и т.п.)

627

Рис 201 Установка для скачивания шлака с поверхности металла в ковше Рис 202 Пневматическая пробка для отсечки шлака в конвертере

сложны (рис. 201). Большое распространение получили методы загущения шлака (например, введение порции холодного доломита) для затруднения его вытекания из агрегата. Однако такие методы не позволяют полностью отсечь конечный шлак при выпуске. Известен ряд решений организации отсечки шлака при выпуске из мартеновских печей.

В конвертерных цехах распространение получили способы закупоривания сталевыпускного отверстия (летки) с использованием различного рода пробок (рис. 202). На ряде

628

металлургических заводов при выпуске металла из печи или конвертера используют более простой прием: ковш с металлом в момент появления шлака отводят от агрегата; этот метод, однако, не обеспечивает стабильности результатов и сопровождается потерями металла. Проблема отсечки конечного шлака остается одной из важных. Наиболее благоприятны условия для отсечки конечного шлака при работе дуговых электропечей с донным или эркерным выпуском.

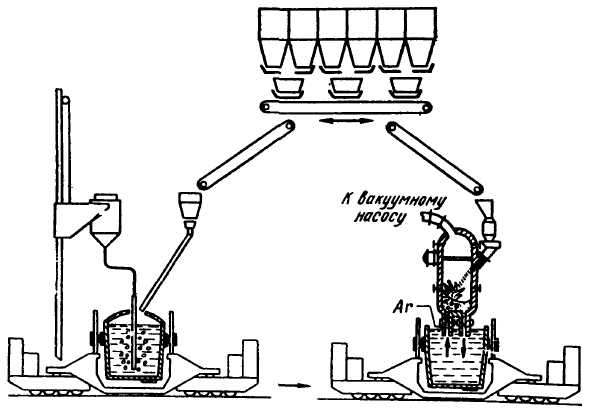

§ 12. Комбинированные (комплексные) методы внепечной обработки

По мере совершенствования простых методов внепечной обработки получают развитие комбинированные или комплексные методы. Это развитие идет по пути или комбинации нескольких "простых" методов, или создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС), или превращения "простых" методов в комплексные. Пример решения проблемы по первому пути показан на рис. 203, когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с

Рис. 203. Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержащих материалов, затем на установке циркуляционного вакуумирования

629

вдуванием кальцийсодержащих материалов (раскисление и удаление серы), затем на вакуумной установке (дегазация) В случае необходимости получения низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.) широко используют комбинирование вакуумной обработки с аргоно-кислородной продувкой и т.д.

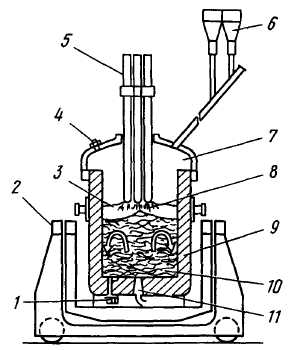

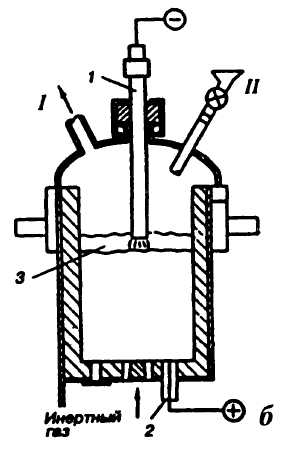

Пример решения по второму пути – создание агрегатов, получивших название ковш–печь или LF (Ladle–Furnace, англ.). Процесс LF проводится в ковше, футерованном основными огнеупорами, накрываемом крышкой, через которую опускают электроды (рис. 204). Процесс включает перемешивание продувкой металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода.

Рис 204 Установка типа ковш–печь

1 - шиберный затвор, 2 - тележка, 3 - основной шлак, 4 - смотровое окно, 5 - электроды, 6 - бункеры для хранения легирующих добавок, 7 - инертная атмосфера внутри печи, <5 - нагрев погруженной дугой, $> - ковш, 10 - жидкая сталь, 1J – пористая пробка для подачи аргона

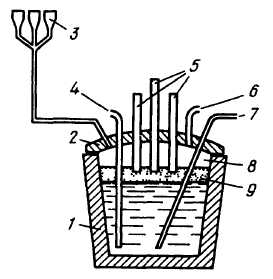

Рис 205 Схема установки ковш–печь типа АР (Arc-Process)

/ - ковш, 2 - крышка-свод, 3 - бункера для ферросплавов и флюсов, 4 - фурма для подачи в металл аргона или азота, 5 – электроды, 6 – подача аргона, 7 – фурма для вдувания порошка силикокальция в струе аргона, 8 – безокислитель ная атмосфера, 9 – шлак CaO–SjO2–A12O3

630

На рис. 205 показан вариант установки типа ковш–печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака, вдувание порошкообразных реагентов и подогрев расплава одновременно.

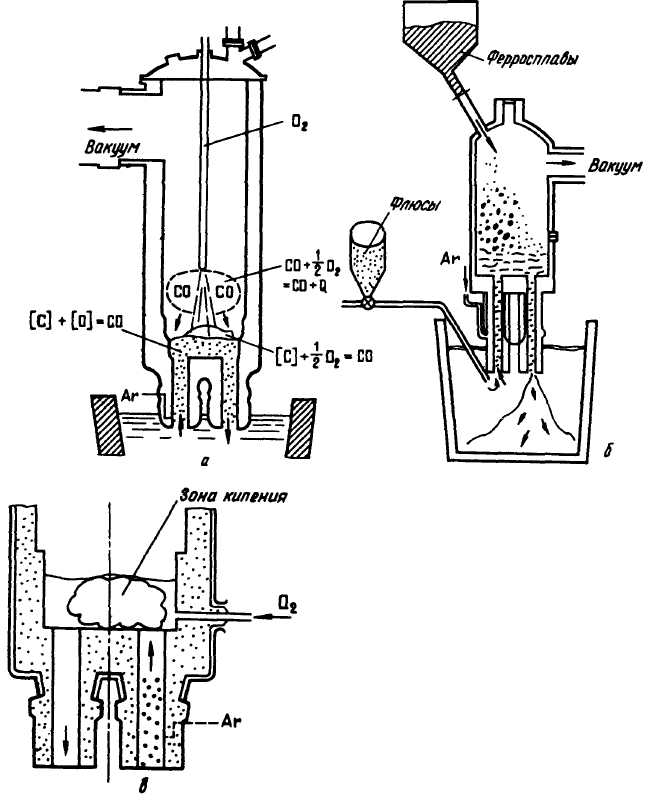

Агрегаты ковш–печь работают как на переменном, так и на постоянном токе. На рис. 206 показаны примерные схемы работы агрегатов LF на постоянном токе. По схеме рис. 206, а нагрев ванны происходит через шлак. По такой схеме работает крупная (160-т емкости) установка внепеч-ной обработки стали в конвертерном цехе НЛМК.

В качестве примера превращения "простого" метода в комплексный можно привести пример трансформации агрегата циркуляционного вакуумирования (RH).

Первым этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 207, а). Далее, для подогрева металла в процессе его обработки начали использовать метод подачи в

Рис. 206. Схема установки ковш–печь постоянного тока:

а – без подового электрода (1 – ковш; 2 – свод; 3 – электроды; 4 – шлак; 5 – пористая пробка); б – с подовым электродом (1, 2 – электроды; 3 – шлак; I – к вакуумной системе; II – ввод добавок и флюсов)

631

вакуум-камеру алюминия (в виде проволоки или в виде гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + ЗО2 = 2А12О3 + Q выделяется большое количество тепла). Дальнейшее усложнение – подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 207, б) шлакообразуюших материалов (обычно десульфурирующих смесей на базе СаО– CaF2); вариант такой технологии получил наименование VOF-процесс (англ. Vacuum–Oxygen–Flux Process).

Рис. 207.

Усовершенствования процесса

циркуляционного вакуумирования: а

– подача

кислорода; б

– подача

флюсов; в –

создание зоны интенсивного барботажа

подачей в металл кислорода и аргона

632

На рис. 207,в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема позволяет эффективно использовать вводимый в камеру алюминий для подогрева собственно металла, позволяет контролировать и регулировать температуру металла (меняя соотношение О2: Аг) и образовывать в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение О2: Аг, управлять процессами окисления углерода, кремния, марганца, хрома.

Такая технология позволяет получить сталь, содержащую не более (%): S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015.

Практика показала также, что введение углеродсодержа-щих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров позволяет, зная массу вводимого углерода, получать нужное содержание углерода в готовой стали. В результате создаются возможности перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду.

Выше были отмечены особые трудности при необходимости получения очень низких содержаний углерода. Использование способа, показанного на рис. 207,в, облегчает и эту задачу.

Приведенные примеры показывают, что агрегат порционного вакуумирования позволяет проводить операции: а) дегазации; б) подогрева (за счет окисления кислородом вводимого алюминия); в) десульфурации (обработка флюсом); г) раскисления (ввод раскислителей); д) легирования (ввод легирующих добавок); е) науглероживания; ж) глубокого обезуглероживания.