- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 5. Выпуск и уборка шлака

Из доменных печей объемом 3200–5500 м3, имеющих четыре чугунные летки, практически весь шлак выпускают через чугунные летки вместе с чугуном в главные желоба, оборудованные устройством (скиммером) для разделения чугуна и шлака; после скиммера шлак отводится из главного желоба по отводному шлаковому желобу. Из доменных печей объемом 2700 м3 и менее, имеющих одну-две чугунные и две шлаковые летки, шлак выпускают как через шлаковые летки (верхний шлак), так и через чугунные (нижний шлак). По шлаковым желобам литейного двора шлак поступает либо в ковши шла-ковозов, устанавливаемых под сливными носками желобов (ковшевой способ уборки шлака), либо на установки припеч-ной грануляции (бесковшевой способ уборки). Ббльшую часть (~95%) доменного шлака перерабатывают и используют в строительстве.

Ковшевая уборка шлака применяется на всех строившихся до недавнего времени доменных печах. При этом способе уборки выпускаемый из печи шлак по шлаковым желобам стекает в ковши шлаковозов, транспортирующих его на установки переработки жидкого шлака (грануляционные и другие) и в небольших количествах в шлаковые отвалы. Шлаковоз пока-

166

Рис.

64. Шлаковоз: 1

– тележка; 2 –

лафеты; 3 –

зубчатые секторы; 4

– цапфы; 5 –

опорное кольцо; 6

– съемный

шлаковый ковш; 7 – механизм поворота

опорного кольца

Рис.

64. Шлаковоз: 1

– тележка; 2 –

лафеты; 3 –

зубчатые секторы; 4

– цапфы; 5 –

опорное кольцо; 6

– съемный

шлаковый ковш; 7 – механизм поворота

опорного кольца

зан на рис. 64. Он представляет собой несамоходную железнодорожную тележку, в опорном кольце 5 которой закреплен съемный шлаковый ковш 6. Опорное кольцо двумя цапфами 4 с зубчатыми секторами 3 опирается на два лафета 2 тележки 1\ винтовой или зубчатый механизм 7 обеспечивает поворот опорного кольца с ковшом вокруг оси цапф, и тем самым слив жидкого шлака из ковша. Шлаковый ковш (чашу) 6 отливают из стали, объем ковшей составляет 11, 16 или 16,5м3.

Большую часть шлака при кбвшевой уборке от печей перерабатывают путем мокрой и полусухой грануляции, получая гранулы размером 1–10 мм; гранулированный шлак используют в качестве сырья для производства бетонов, цемента и др. Более перспективной считают полусухую грануляцию, так как она позволяет получать гранулированный шлак со значительно меньшей влажностью и с меньшим расходом воды на грануляцию.

Полусухую грануляцию осуществляют на гидрожелобных и барабанных установках. На гидрожелобной установке жидкий шлак из ковша шлаковоза сливают в стальной желоб, в который подают струями воду под давлением 0,4–0,7 МПа, раздробляющую поток шлака на капли (гранулы), которые застывают и отбрасываются на склад на расстояние до 40 м. На

167

барабанных установках жидкий шлак и поток воды подают на лопасти вращающегося барабана, раздробляющего шлак на мелкие капли.

Мокрую грануляцию осуществляют на бассейновых и желоб-ных установках. Бассейновая установка представляет собой заполненный водой бассейн глубиной 2–6 м и вместимостью до 5500 м3. Жидкий шлак сливают в бассейн, наклоняя ковш шлаковоза; в воде жидкий шлак в результате ее бурного испарения раздробляется на гранулы и застывает. На желобных установках жидкий шлак сливают в' желоб, в который подают воду под давлением 0,15–0,5 МПа, что вызывает образование шлаковых гранул.

Часть жидкого шлака используют для получения литого щебня. При этом шлак сливают в бетонированную траншею и затем поливают его водой. Застывший шлак разрабатывают экскаватором и после дробления используют либо в качестве балласта при строительстве автомобильных и железных дорог, либо заполнителя для бетонов. Шлаковую пемзу получают, сливая шлак в траншею при орошении водяными струями, что вызывает вспучивание затвердевающего шлака и получение пористого продукта, используемого в качестве наполнителя легких бетонов.

Немного доменного шлака используют для получения шлаковой ваты. Из переплавляемого в вагранках или специальных печах шлака с помощью центробежного дутьевого устройства или многовалковой центрифуги формируют тонкие волокна (вату), применяемую для тепло- и звукоизоляции в строительстве.

Немного шлака отправляют в шлаковый отвал, сливая с насыпи, на которой проложен железнодорожный путь для шла-ковозов. Впоследствии шлак из отвалов перерабатывают, используя при строительстве шоссейных дорог. Из отвального шлака извлекают также чугунный скрап.

Новые и реконструированные доменные цехи не должны^ иметь шлаковых отвалов; это обеспечивает значительную экономию земельной площади, уменьшает загрязнение окружающей среды и позволяет получать из жидкого шлака более ценные продукты- гранулированный шлак и др.

Припечная грануляция. Вновь сооружаемые доменные печи оснащают установками припечной грануляции, что позволяет на 15–30 % снизить капитальные затраты и эксплуатационные

168

расходы, прежде всего за счет сокращения большого парка шлаковозов; уменьшить численность обслуживающего персонала; более полно использовать шлак, так как при перевозке в ковшах 15-30% шлака теряется в виде корок и настылей на ковшах; уменьшить загрязнение атмосферы в связи с размещением установок в закрытом кожухе и улавливанием в нем выделяющихся при грануляции вредных сернистых газов.

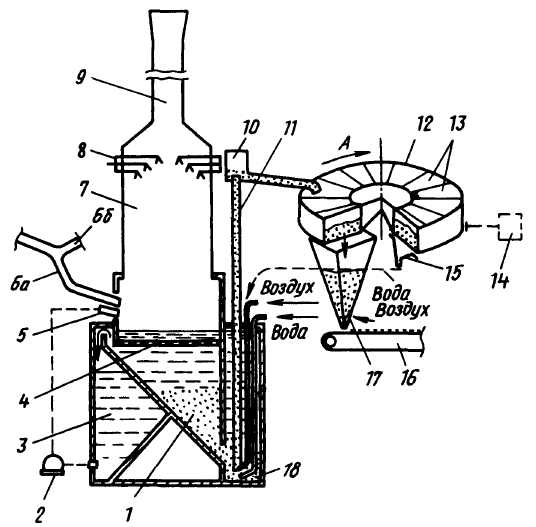

Одна из современных установок припечной грануляции доменных шлаков показана на рис. 65.

Доменную печь оборудуют двумя такими установками, располагаемыми симметрично с двух противоположных сторон печи, причем каждая установка имеет две автономные рабочие линии; к одной из них шлак от печи поступает по ответвлению 6а шлакового желоба, а к другой - по отверстию 66

(рис. 65).

Рис. 65. Установка придоменной грануляции шлака:

I – бункер; 2 – насос; 3 – бункер; 4 – решетка; 5 – гранулятор; 6, а и б – шлаковые желоба; 7 – скруббер; 8 – форсунки; 9 – труба выбросов газов в атмосферу; 10 – сепаратор; 11 – эрлифт (труба); 12 – обезвоживатель; 13 – секции обезвоживателя; 14 – привод; 15 – водосборник; 16 – конвейер; 17 – бункер; 18- колодец

169

Под желобом 6 а расположен гранулятор 5, подающий струи воды под давлением, которые раздробляют стекающий с желоба шлак на гранулы. Смесь воды, пара и гранул поступает в бункер 1; решетка 4 предотвращает попадание в бункер крупных предметов. Пар и газы поступают в скруббер 7 и выбрасываются через трубу 9 в атмосферу. В скруббер через форсунки 8 подают известкованную воду, которая поглощает из пара и газов сернистые соединения. Вода, поступающая через решетку 4 в бункер 3, вновь подается в гранулятор насосом 2.

Шлаководяная пульпа (гранулы шлака с водой) из бункера / поступает в колодец 18, откуда ее поднимают вверх с помощью эрлифта – трубы 11, в которой подъем осуществляется за счет подаваемого в нижнюю часть трубы сжатого воздуха; для взмучивания пульпы под трубу 11 подают воду. Поднимаемая эрлифтом пульпа попадает в сепаратор 10, где происходит отделение отработанного воздуха, а затем самотеком по наклонному трубопроводу сливается в обезвожива-тель 12 карусельного типа, который с помощью привода 14 вращают по направлению стрелки А. Обезвоживатель разделен на шестнадцать отдельных секций 13, имеющих решетчатое откидывающееся дно. Пульпа последовательно поступает в каждую из секций, и за время вращения обезвоживателя вода пульпы стекает через решетчатое дно секций 13 в водосборник 15, откуда поступает в бункер 1. Днища секций 13 открываются над бункером 17 и гранулы высыпаются в него, где дополнительно осушиваются подаваемым снизу воздухом. Из бункера 17 гранулы попадают на конвейер 16 и далее на склад.

Каждая из четырех линий установки рассчитана на прием всего выпускаемого из доменной печи шлака; на больших печах интенсивность выхода шлака достигает 5–10 т/мин. Значительная часть установки (низ бункера 1, камеры 13 и колодца 18) расположена под землей.

§ б. РАБОТА ДОМЕННЫХ ПЕЧЕЙ И ЭКОЛОГИЯ

Доменные печи и ряд участков доменного цеха вызывают заметное загрязнение воздушной среды пылью и вредными газами. Потенциальный источник загрязнения – доменный (колошниковый) газ, выделяющийся в количестве 120-200 м3/м3

170

объема печи в час и содержащий 22-30 % токсичного газа СО и 10-40 г/м3 пыли. Доменный газ улавливают, . очищают от пыли и используют в качестве топлива; очистка доменного газа описана в § 3 настоящей главы.

Основные участки, загрязняющие атмосферу пылегазовыми выбросами в доменном цехе – это литейные дворы, системы шихтоподачи, загрузочные устройства печей, установки грануляции шлака, разливочные машины, устройства для выгрузки пыли из сухих пылеуловителей.

На литейном дворе основное количество запыленных газов выделяется у чугунных и шлаковых леток, над чугунными и шлаковыми желобами при выпуске продуктов плавки и на местах слива продуктов плавки в ковши; выделяются СО, сернистый газ и пыль (оксиды железа, графит, а также оксиды Si, Ca, Mg). На новых и реконструируемых печах рекомендуется установка отсасывающих зонтов над летками, укрытие чугунных и шлаковых желобов съемными плитами, установка зонтов-кабин над местами слива чугуна и шлака из желобов в ковши с отсосом газов от этих устройств и их последующей очисткой от пыли.

Сильно пылящими являются шихтоподачи, в которых загрузку материалов в скипы осуществляют вагон-весами. На современных печах с конвейерной подачей шихты на колошник места пересыпки материалов (с конвейеров, из бункеров и др.) заключают в укрытия, из которых газы отводят в газоочистку. На печах' с двухконусным засыпным аппаратом источником значительного загрязнения атмосферы могут быть выбросы газа из межконусного пространства. Они происходят при опускании малого конуса и в период выпуска газа из межконусного пространства и содержат СО и пыль (в основном, оксиды железа и, кроме того, оксиды кремния, кальция, магния, марганца и углерод).

Снижение выбросов пыли достигают двумя способами: либо очисткой газов, либо созданием в межконусном пространстве ббльшего давления, чем на колошнике, что предотвращает переток грязного газа из печи в межконусное пространство.

Установки грануляции жидких шлаков – источники больших парогазовых выбросов. Образующиеся при обработке шлака водой они содержат сероводород и в меньшем количестве сернистый ангидрид. При грануляции основным токсичным веществом является сероводород H2S. Действенным способом

171

улавливания сернистых соединений в самом гидрожелобе является добавка известкового раствора к воде, подаваемой на гранулятор (подщелачивание воды). Новые грануляционные установки рекомендуется размещать в закрытом кожухе и очищать улавливаемые парогазовые выбросы путем впрыскивания в их поток известкованной воды.

При разливке чугуна на разливочных машинах выделяется газ, содержащий пыль (графит, оксиды железа). Для его улавливания над местами разливки размещают поворотные зонты с отсосом от них газов в рукавные фильтры.

В системах очистки доменного газа (§ 3 гл. 4) пыль, осаждающаяся в сухих пылеуловителях, периодически выпускают в вагоны, при этом несмотря на увлажнение пыли много ее (~ 1 кг на 1т чугуна) выделяется в атмосферу; содержание пыли в воздухе в месте выгрузки достигает 250 г/м3.