- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 5. Конвертерные процессы с донной продувкой кислородом

Впервые продувка чугуна в конвертере чистым кислородом, подаваемым через огнеупорные фурмы в днище, была опробована в нашей стране в 1944 г. На опытных плавках футеров-

308

ка днища конвертера разрушалась за несколько минут в связи с тем, что у фурм возникают зоны высоких (до 2500 °С) температур в результате выделения тепла от реакций окисления составляющих чугуна. Проводившиеся впоследствии в нашей и ряде других стран исследования привели к разработке метода введения кислорода в виде струй, окруженных кольцевой защитной оболочкой из углеводородов или инертного газа. Оболочка вокруг кислородной струи предотвращает контакт кислорода с чугуном у фурм; смешивание кислорода с чугуном и реакции окисления с выделением тепла происходят на расстоянии от фурм в объеме металла, что исключило перегрев футеровки днища и обеспечило достаточно высокую стойкость днищ. Схема донной продувки кислородом показана на рис. 81, б.

Для создания защитной оболочки вокруг кислородной струи подают тонкий слой природного газа (его основу составляет метан СН4), пропана (С3Н8) и иногда жидкого топлива (сложные углеводороды типа СтН„). При их разложении образуются водород и углерод (например: СН4 = 2Н2 + С), которые частично окисляются, и в объеме металла помимо продукта окисления углерода чугуна – СО дополнительно появляются Н2, Н2О, СО и СО2. Расход природного газа составляет 6–10, пропана около 3,5 % от расхода кислорода.

В промышленном масштабе процесс донной продувки кислородом был внедрен в 1967–68 гг. на одном из заводов ФРГ и получил название процесса ОБМ, модификации этого процесса получили название в США – процесс КУ-БоП, во Франции – ЛВС, в ГДР – КЕК. Первоначально на донную продувку были переведены томасовские конвертеры в Западной Европе.

Особенности устройства конвертера

Конвертеры для донной кислородной продувки имеют отъемное днище, а в остальном схожи с конвертерами верхней продувки. Отличие в том, что удельный объем (Ууа= 0,6– 0,9 м3/т) и величина отношения высоты рабочего объема к диаметру (H/D = 1,2-5-1,3) меньше, чем у конвертеров верхнего дутья. Объясняется это тем, что при подаче кислорода снизу через большое число фурм уменьшается вспенивание ванны и вероятность выбросов, а также тем, что увеличение диаметра конвертера позволяет разместить в днище больше донных фурм.

309

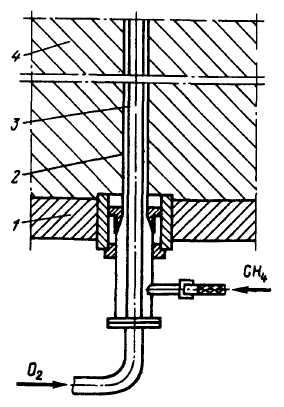

Рис. 96. Фурма для донной продувки кислородом:

1 – корпус днища; 2 – наружная трубка; 3 – внутренняя трубка; 4 – футеровка

Через зазор подается защитная среда – газообразные углеводороды, препятствующие контакту кислорода с жидким чугуном вблизи фурм и днища. Трубки, подводящие газы к донным фурмам, проходят через высверленные в цапфах конвертера каналы (см. рис. 81, б); в период продувки через фурмы вдувают кислород и углеводороды, в конце продувки – аргон для удаления из металла водорода и в межпродувочные периоды – азот, чтобы предотвратить засорение фурм и их перегрев.

Рабочий слой футеровки выкладывают из тех же огнеупоров, что и у конвертеров верхней продувки, стойкость футеровки составляет 400–900 плавок. Для футеровки днища необходимы более стойкие огнеупоры, лучшие результаты получены при кладке днища из магнезитоуглеродистых кирпичей. Стойкость днища на отдельных заводах доведена до стойкости футеровки стен; зачастую она ниже и за время кампании конвертера приходится один–два раза заменять днище. Замена длится 12–20 ч.

Технология плавки

Для переработки обычных низкофосфористых (<0,3 % Р) чугу-нов применяют две разновидности технологии донной продувки–с применением кусковой или порошкообразной извести.

310

Плавка с применением кусковой извести. В наклоненный конвертер загружают стальной лом, затем заливают жидкий чугун, при этом необходимо, чтобы чугун не достигал донных фурм. Далее подают кислородное дутье и, поворачивая конвертер в вертикальное положение, начинают продувку, после чего загружают шлакообразующие – известь и плавиковый шпат.

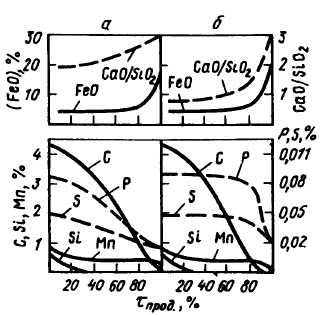

В период продувки протекают те же процессы, что и при верхнем дутье, однако в поведении составляющих металла и шлака имеется ряд отличий, отраженных на рис. 97, б и обусловленных, в первую очередь, очень интенсивным перемешиванием металла и шлака при донном дутье. В результате интенсивного перемешивания металла со шлаком получает сильное развитие реакция [С] + (FeO) = СО + Fe; вследствие этого содержание (FeO) в шлаке по ходу продувки не превышает 5–6 %. Лишь после окончания окисления углерода (при его содержании < 0,1 %) начинается окисление железа и поэтому резко возрастает содержание FeO в шлаке. Вместе с тем при равном содержании углерода в металле оно ниже, чем при верхней продувке.

Рис 97 Изменение состава металла и шлака при донной продувке кислородом с применением порошкообразной (а) и кусковой (б) извести

311

Из-за низкого содержания FeO в шлаке реакция окисления марганца [Mn] + (FeO) = (MnO) + Fe получает ограниченное развитие и количество окисляющегося за время продувки марганца (30-40%) меньше, чем при верхней продувке (~70%).

Продувку заканчивают после получения необходимых низких содержаний фосфора и серы в металле. После окончания кислородной продувки проводят кратковременную (20–60 с) продувку металла аргоном или азотом. Это необходимо для удаления избыточного водорода, в связи с тем что вдуваемые в металл углеводороды вследствие высоких температур разлагаются и образующийся при этом водород растворяется в металле. Количество водорода достигает 6–10 см3/100 г металла, что недопустимо для сталей многих марок, продувка нейтральным газом обеспечивает снижение содержания водорода до допустимых пределов (3–4 см3/100 г металла). Общая длительность продувки равна 8–13 мин.

При выпуске металла в ковш производят раскисление и, как правило, науглероживание, поскольку металл в конце продувки содержит < 0,05 % С.

Плавка с применением порошкообразной извести. После загрузки лома и заливки чугуна начинают продувку; в течение первых 1/2–2/3 ее длительности в струе кислорода вдувают порошкообразную известь, иногда с добавкой плавикового шпата; размер частиц извести должен быть менее 0,15 мм.

Содержание FeO в шлаке, как и при использовании кусковой извести, по ходу продувки не превышает 5–6 %, но характер шлакообразования, дефосфорации и десульфурации иной (см. рис. 97, а).

Благодаря применению порошкообразной извести и активному перемешиванию уже в начале продувки формируется шлак с высоким содержанием оксида кальция и начинается удаление в шлак фосфора и серы. Это позволяет получать достаточно низкие концентрации вредных примесей при сравнительно высоком содержании углерода в металле, т.е. выплавлять средне- и высокоуглеродистые стали.

В связи с интенсивным перемешиванием ванны реакции между шлаком и металлом в большей степени, чем при верхнем дутье, приближаются к равновесию, поэтому обеспечиваются более полное удаление в шлак фосфора и серы, более низкая окисленность металла. Содержание марганца в конце

312

продувки, так же как и при работе с кусковой известью, выше, чем при верхнем дутье.

Продувку заканчивают при заданном содержании углерода; после достижения этого содержания вместо кислорода и углеводородов через фурмы в течение 20–60 с вдувают инертные газы для удаления водорода.

Основные показатели обоих вариантов донной продувки: длительность продувки 8–13 мин; интенсивность продувки 3–6м3/(т • мин); расход извести 40–70 кг/т стали; удельный расход кислорода 45–55м3/т, природного газа 4–5 м3/т, пропана 1,5 м3/т, жидкого топлива 1,5 л/т. Расход азота (аргона) на продувку металла 2–4 м3/т, общий расход на продувку и на подачу в фурмы в межпродувочные периоды достигает 15–20 м3/т.

Достоинства и недостатки процесса

Одно из достоинств донной продувки – возможность выплавки стали с очень низким (до 0,02%) содержанием углерода без переокисления шлака; при верхней же продувке окисление углерода до содержаний ниже 0,05 % обычно не ведут, так как при этом сильно окисляется железо и велики его потери со шлаком в виде оксидов. Более полное и быстрое окисление углерода при донной продувке объясняется следующим: интенсивное перемешивание, подача дутья через несколько фурм и появление газообразных продуктов диссоциации углеводородов существенно увеличивают поверхность контакта металл–газ, что облегчает образование и выделение пузырьков окиси углерода, т.е. протекание реакции [С] + 1/2О2 = СО; газообразные продукты разложения углеводородов разбавляют СО, понижая парциальное давление СО в зоне реакции, что способствует сдвигу равновесия реакции вправо; вследствие интенсивного перемешивания металла и шлака дополнительное количество углерода окисляется за счет реагирования с оксидами железа шлака.

Другими преимуществами донной продувки по сравнению с верхней являются: меньшее вспенивание ванны и отсутствие выбросов; более низкая окисленность шлака и металла; уменьшение выноса пыли, поскольку наиболее крупные частицы поглощаются при прохождении через слой металла и шлака; повышение выхода годной стали на 1–1,5 % в связи с отсутствием выбросов и меньшими потерями железа с оксида-

313

ми шлака и в виде пыли; уменьшение количества окисляюще гося при продувке марганца; меньшая высота конвертерной установки в связи с отсутствием вертикально перемещаемых фурм.

Недостатки процесса донной продувки: снижение на 2–4 % количества перерабатываемого лома вследствие затрат тепла на разложение углеводородов и уменьшения прихода тепла от окисления железа в шлак; формирование основного шлака и, соответственно, удаление фосфора и серы лишь в конце продувки (этого можно избежать, применяя порошкообразную известь, но требуется сложное оборудование для ее помола и вдувания); необходима дополнительная продувка металла нейтральным газом для удаления водорода и подача газа через фурмы в межпродувочные периоды; сложность конструкции и эксплуатации днища с системой подвода кислорода, углеводородов и нейтральных газов; простои конвертера при смене днищ.

В связи с этими недостатками процесс донной продувки не нашел широкого применения; в 1986 г. в мире работали 25, а в 1988 г. около 20 конвертеров донной продувки.