- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

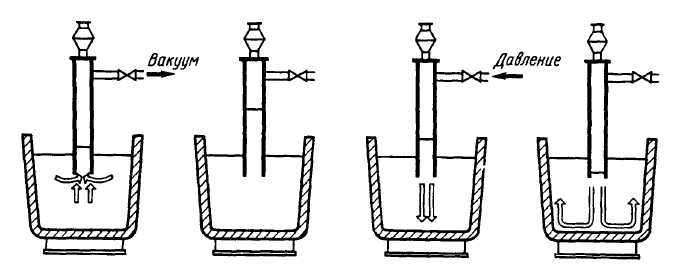

§ 3. Современные способы вакуумирования

Схема обработки жидкой стали вакуумом была предложена еще Г.Бессемером. Практическое использование метода внепечно-го рафинирования для повышения качества металла относится к началу 50-х годов. В СССР работы по исследованию влияния понижения давления на процессы газовыделения были начаты в конце 30-х годов, а первая промышленная установка обработки металла вакуумом в ковше опробована на Енакиев-ском металлургическом заводе по инициативе ученых ИМет АН СССР А.Самарина и Л.Новика в 1952-1954 гг. Ковш с металлом опускали в камеру, которую затем плотно закрывали крышкой и из закрытой таким образом камеры откачивали воздух..

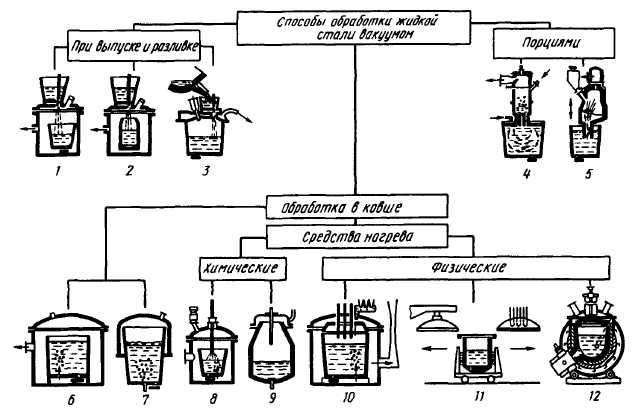

В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирования различной конструкции. Схемы наиболее распространенных конструкций представлены на рис. 183. Самым простым способом является способ вакуумирования в ковше (рис. 183).

Рис. 183. Различные способы внепечного вакуумирования 606

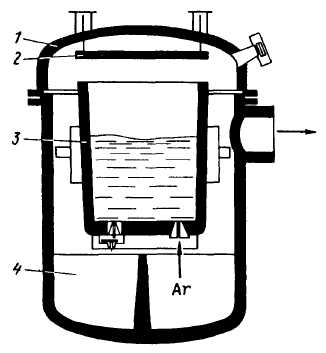

Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка металла в ковше интертным газом или электромагнитное перемешивание. При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования. В настоящее время наиболее распространены следующие способы обработки металла вакуумом в ковше:

Ковш с металлом помещают в вакуумную камеру, орга низуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакууми- рованием (рис. 184).

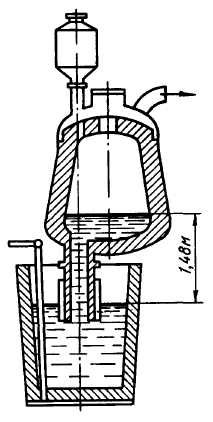

Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергает ся струя металла (метод называют струйным вакуумированием или вакуумированием струи).

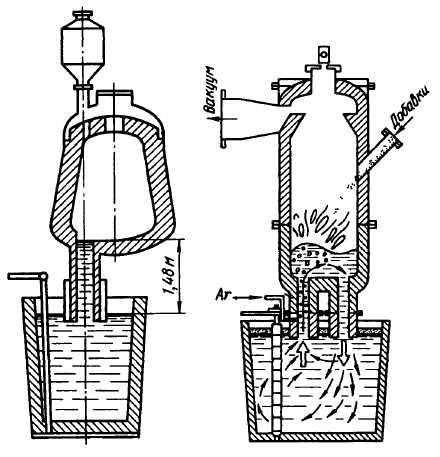

Металл под воздействием ферростатического давления засасывается примерно на 1,48 м (рис. 185) в вакуумную

607

камеру, которую через определенные промежутки времени поднимают, но так, чтобы конец патрубка все время оставался опущенным в металл в ковше. Металл из камеры сливается по патрубку в ковш, затем камеру опускают и под действием разрежения в нее засасывается очередная порция металла (метод называют порционным вакуумированием). В некоторых случаях поднимают и опускают не вакуумную камеру, а ковш с металлом, а камера остается неподвижной.

Этот способ часто называют также способом DH – по первым буквам предприятия Dortmund-Horder, ФРГ, где он был осуществлен впервые (рис. 185).

4. Два патрубка вакуумной камеры погружают в металл; при вакуумировании порция металла засасывается в вакуумную камеру (рис. 186). В один из патрубков начинают подавать инертный газ, в результате чего металл в этом патрубке . направляется вверх, в вакуум-камеру, а по другому – стекает вниз, в ковш. Происходит циркуляция металла через вакуум-камеру. Способ этот называют циркуляционным вакуумированием (или RH-процессом – по первым бук-

Рис. 185. Схема процесса порционного вакуумирования (Dtf-процесс) Рис. 186. Схема процесса циркуляционного вакуумирования (Я/7-процесс) 608

вам предприятия

Ruhrstahl-Heraeus,

ФРГ, где процесс был осуществлен

впервые).

Заслуживает

особого упоминания метод непрерывного

(поточного) вакуумирования при разливке,

разработанный в Липецком политехническом

институте под руководством проф.

Г.А.Соколова и внедренный на

Рис. 188. Метод

пульсационного перемешивания металла

в ковше (РМ-процесс)

НЛМК. В основу метода положен принцип вакуумной дегазации струи и слоя металла в проточной камере, расположенной между сталеразливочным и промежуточным ковшами (рис.187). Рафинированная сталь поступает в промежуточный ковш по металлопроводу, погруженному под уровень металла. Достоинствами метода является одновременное решение проблем: 1) вакуумирования в потоке; 2) защиты струи от вторичного взаимодействия с атмосферой; 3) повышение эффективности вакуумирования в результате движения струи через вакууми-рованное пространство, при котором происходит ее раскры-

39-4050

609

тие и раздробление на капли, а также увеличение поверхности контакта металл–газовая фаза (вакуум). Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых методов. Примером может служить разработанный на одном из японских заводов метод, названный методом РМ (Pulsation Mixing -пульсирующее перемешивание), схема которого показана на рис. 188. На установке такого типа обрабатывают 100-т плавки конвертерного металла. Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего металл в цилиндре (и в ковше) интенсивно пульсирует, что обеспечивает высокую степень его рафинирования. Достоинство установки – возможность высокоэффективной работы без глубокого вакуума.