- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

3. Плавка в вакуумных индукционных печах

Плавка в вакуумных индукционных печах позволяет получать сталь и сплавы с малым содержанием газов, неметаллических включений и примесей цветных металлов, легировать сплав любыми элементами, в том числе обладающими высоким сродством к кислороду, без их потерь на окисление.

Устройство печи. Первые печи были периодического действия. После выпуска плавки вакуумную систему отключали и печь открывали для извлечения слитков и загрузки шихтовых материалов. Позже были созданы более совершенные печи полунепрерывного действия. Эти печи позволяют загружать шихту, устанавливать изложницы и извлекать слитки без нарушения вакуума в плавильной камере. Емкость существующих печей достигает 50 т.

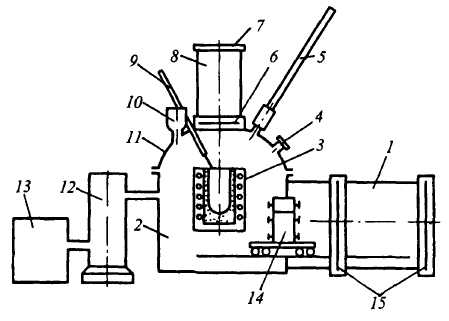

На рис. 147 показана схема вакуумной индукционной печи полунепрерывного действия. Плавильная камера 2 имеет сверху съемную крышку П. В камере установлен индуктор с тиглем 3, закрепленный на цапфах; наклон тигля для слива металла производят с помощью привода, расположенного с наружной стороны камеры. В крышке плавильной камеры над тиглем размещена шлюзовая загрузочная камера 8, отделяе-

Рис. 147. Схема вакуумной индукционной печи полунепрерывного действия: 1 – камера изложниц; 2 – плавильная камера; 3 – индуктор с тиглем; 4 – гляделки; 5 – термопара; 6 – затвор; 7 – крышка; 8 – шлюзовая камера; 9 – ломик для осаждения шихты; 10 – шлюзовой дозатор; 11 – съемная крышка; 12 – бустерные насосы; i3_– форвакуумные насосы; 14 – изложницы; 15 – задвижки

494

мая от плавильной вакуумным затвором 6 и закрываемая крышкой 7, что позволяет загружать шихту без нарушения вакуума. В загрузочную камеру ставят бадью с раскрывающимся дном, заполненную шихтой. Закрыв крышку 7, в камере 8 создают вакуум, после чего открывают затвор 6, и шихта из бадьи высыпается в тигель.

Камера изложниц 1 отделена от плавильной камеры и от помещения цеха задвижками 75. Через нее, как через шлюзовое устройство, в плавильную камеру подают изложницы 14, установленные на тележке, и после слива в них металла из тигля возвращают обратно.

На крышке 11 смонтирован шлюзовой дозатор 10 для введения добавок по ходу плавки и гляделка 4. Через крышку 11 с помощью герметичных уплотнителей вводят термопару 5 и ломик 9 для осаживания шихты.

Печь питается током повышенной частоты. Вакуумная система состоит из группы форвакуумных 13 и бустерных 12 насосов, обеспечивающих вакуум порядка 1,33–0,13 Па.

Процесс плавки в вакуумной индукционной печи. Для плавки в вакуумных печах применяют шихтовые материалы, очищенные от масла и окалины; состав их должен быть точно известен. В шихту вводят никель, ферромолибден, ферровольфрам и кобальт, если этого требует состав выплавляемой стали. После загрузки шихты включают ток, а на печах периодического действия предварительно из печи откачивают воздух.

Плавление ведут, непрерывно откачивая насосами из плавильного пространства выделяющиеся газы. За время плавления удаляется большая часть вносимых шихтой газов – водород, часть азота, а также влага; жидкий металл при плавлении кипит, что является результатом выделения пузырьков оксида углерода, получающегося при взаимодействии углерода с растворенным в металле кислородом.

После расплавления делают выдержку в течение 20–40 мин, во время которой происходит рафинирование от ряда примесей, раскисление и легирование металла. В печи в этот период поддерживают давление 1,3–0,13 Па. Раскисление металла происходит углеродом по реакции [С] + [О] = СО, равновесие которой в условиях вакуума сдвинуто вправо, поскольку продукт реакции непрерывно удаляют (откачивают). Преимуществом такого раскисления

495

является то, что металл не загрязняется его продуктами. Обычно выдержка длится до полного успокоения ванны (то есть до прекращения выделения СО).

Раскисление идет либо за счет содержащегося в металле углерода, либо за счет углерода, вводимого в начале рафинирования в виде графитаг чугуна.

Помимо рафинирования от кислорода в период выдержки удаляются азот и водород и испаряются примеси цветных металлов (Zn, Sn, Pb, As, Bi).

В период выдержки проводят легирование и окончательное раскисление кусковыми раскислителями, которые вводят через дозаторы. В начале выдержки вводят феррохром, феррованадий, в конце выдержки ферросилиций, ферротитан, алюминий, ферромарганец.

Перед выпуском, ее пи это потребуется, вводят кальций, магний и редкоземельные металлы.

Выплавленный металл разливают в изложницы как .правило в вакууме.

Иногда в процессе плавки ведут десульфурацию металла. С этой целью на дно тигля до начала завалки щихты загружают десульфурирующую шлакообразующую смесь (например, из 90% СаО и 10% CaF2).

Основные преимущества вакуумной индукционной плавки обусловлены наличием вакуума, обеспечивающего рафинирование от ряда примесей и раскисление углеродом, а также отсутствием контакта металла с окислительной атмосферой. Выплавляемые при этом сталь и сплавы содержат пониженные количества азота, примесей цветных металлов, кислорода и неметаллических включений, почти не содержат водорода; все это повышает целый ряд служебных свойств сталей.

Отсутствие контакта с кислородом атмосферы позволяет выплавлять стали и сплавы, содержащие легкоокисляющиеся элементы без их угара.

Недостатком вакуумных индукционных печей является следующий фактор: при длительной выдержке в результате реагирования с окислами футеровки металл загрязняется кислородом и неметаллическими включениями, а также восстанавливаемыми из футеровки элементами (кремнием, алюминием и др.).

496