- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 13. Производство в конвертерах стали для литья

Одним из распространенных методов выплавки стали в литейных цехах является малобессемеровский процесс – выплавка стали в кислых конвертерах емкостью 1–3 т с боковым дутьем.

Преимущества малобессемеровского процесса по сравнению с другими способами выплавки стали в литейных цехах заключаются в простоте и компактности установки, меньших капитальных затратах, быстроте процесса, возможности работы с перерывами, а также в возможности высокого перегрева стали, что важно для хорошего заполнения литейных форм. Сталь малого бессемеровского способа содержит от 0,004 до 0,01 % N, что близко к содержанию азота в мартеновской стали.

Характерная особенность процесса состоит в том, что при боковой поверхностной продувке в полости конвертеров догорает значительное количество выделяющейся из металла окиси углерода. Это служит дополнительным источником тепла для нагрева стали.

К недостаткам малобессемеровского процесса относят необходимость применения чистого по сере и фосфору чугуна, а также значительный угар железа.

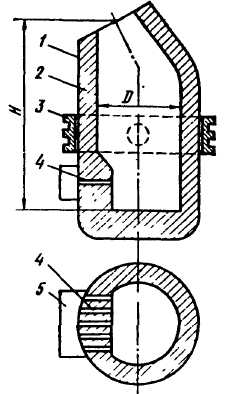

Устройство малого бессемеровского конвертера

Конвертер (рис. 100) имеет цилиндрическую форму и снабжен суживающейся горловиной и неотъемным днищем. Кожух 1 конвертера закрепляют в опорном кольце 3 с двумя цапфами.

338

Дутье через полую цапфу попадает в воздухораспределительную коробку 5, прикрепляемую сбоку к кожуху конвертера, и затем через фурмы в полость конвертера.

Футеровку 2 конвертера выполняют двухслойной. Арматурный слой выкладывают из шамота, рабочий– из динасово-го кирпича; иногда рабочий слой делают набивным из молотого кварцита с добавкой 10–25 % огнеупорной глины. Футеровку цилиндрической части конвертера делают толщиной около 250 мм, а в области фурм, где она больше изнашивается, 350–450 мм; толщина днища 350 мм. Стойкость футеровки составляет 40–100 плавок.

Фурмы 4 (отверстия в кладке) располагают в один ряд в утолщенной стенке конвертера. Число фурм обычно бывает равно 5–6, диаметр их 25–40 мм. Фурмы устанавливают горизонтально или под углом около 15° к горизонту.

Объем конвертера обычно в 5–7 раз превышает объем заливаемого металла. Внутренний диаметр цилиндрической части конвертера D, м, определяют по формуле:

D = (0,65*0,80)/ Т ,

где Т – масса заливаемого в конвертер чугуна, т; 0,65-s-■г0,80 – коэффициент емкости конвертера, возрастающий при уменьшении емкости конвертера.

Высота полости конвертера в 3–3,5 раза превышает диаметр цилиндрической части. Расстояние от дна конвертера до оси фурм составляет для конвертеров емкостью 1,5 и 2,5 т соответственно 0,35 и 0,45 м. Горловина наклонена под углом 30° к вертикальной оси конвертера, диаметр горловины равен 0,4D.

Воздушное дутье подают в конвертер под давлением 0,12–0,15 МПа, что обеспечивает циркуляцию металла в конвертере.

1-XQ

339

Ход плавки на воздушном дутье

Для продувки в малобессемеровских конвертерах используют чугун марки Б-1, который содержит, %: 3,0-3,5 С; 1,25-1,75 Si; 0,6-1,2 Мп; < 0,07 Р и <0,04S. Этот чугун отличается повышенным содержанием кремния, являющегося основным "топливом" малобессемеровского процесса.

Жидкий чугун в литейных цехах получают расплавлением в вагранках твердого чугуна. Температура чугуна при заливке в конвертер обычно составляет 1350–1450 °С. После заливки чугуна подают дутье и конвертер поворачивают так, чтобы фурмы были немного погружены в металл. Это способствует улучшению перемешивания металла и позволяет более полно использовать кислород дутья.

Продувка делится на два периода. В первом (4–6 мин) окисляются кремний, марганец, железо и образуется шлак, состоящий из SiO2, FeO и МпО. Вследствие повышенного угара железа при поверхностной продувке содержание FeO в шлаках первого периода достигает 45 %. После того как окислились кремний и марганец, начинается второй период – выгорание углерода. Конвертер наклоняют на 5–20° от вертикального положения в сторону, противоположную фурмам так, чтобы дутье поступало на поверхность металла. Это создает условия для догорания окиси углерода в полости конвертера. Содержание FeO в шлаке во втором периоде понижается, так как оно расходуется на окисление углерода.

Скорость окисления углерода при малом бессемеровании периодически изменяется, что внешне проявляется в чередующихся подъемах и опусканиях пламени над конвертером.

В начале второго периода СО догорает до СО2 внутри конвертера и яркого пламени над горловиной не обнаруживается. Повышение температуры металла в результате догорания СО приводит к резкому возрастанию интенсивности окисления углерода. Металл вследствие выделения большого количества пузырьков СО вспенивается и поднимается выше фурм. Дутье при этом проходит через слой чугуна, и весь кислород расходуется на окисление углерода внутри металла. Поэтому СО догорает лишь при выходе из конвертера, и над горловиной появляется яркое пламя.

Так как поступление тепла от дожигания СО прекращается, а реакция окисления углерода за счет оксида железа

340

шлака идет с поглощением тепла, температура металла и интенсивность выгорания углерода быстро падают. Уровень металла опускается, и дутье снова начинает поступать в полость конвертера. Догорание оксида углерода вновь происходит внутри конвертера, и пламя над горловиной исчезает. Дальнейшее повышение температуры металла ведет к повторению описанного цикла. При нормальном ходе плавки обычно наблюдаются два подъема и опускания пламени.

После окончания продувки металл раскисляют и выпускают в ковш. Длительность продувки обычно равна 14–23 мин. Температура стали при выпуске составляет 1680–1720 °С. Конечный шлак малого бессемерования содержит 55–70 % SiO2, 14-25% FeO и 8-15% МпО.

Продувка кислородом

В последние годы для продувки чугуна в малобессемеровских конвертерах применяют воздух, обогащенный кислородом, и чистый кислород. Это позволяет сократить продолжительность плавки, использовать в шихте стальной лом, увеличить выход годной стали.

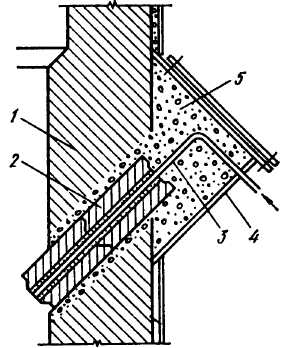

Рис. 101. Кислородная фурма малого бессемеровского конвертера: 1 – футеровка конвертера; 2 – огнеупорные трубки; 3 – латунная или медная трубка; 4 – дутьевая коробка; 5 – огнеупорная масса

341

При продувке кислородом в конвертер перед заливкой чугуна загружают лом (до 40 % от массы чугуна). После слива чугуна конвертер устанавливают так, чтобы устье фурмы было погружено в металл на 50–100 мм. С самого начала продувки одновременно окисляются кремний, марганец и углерод чугуна. Окисление кремния и марганца заканчивается на 3–5-й мин продувки, после чего начинается бурное окисление углерода. В начале бурного окисления углерода конвертер поворачивают в сторону, противоположную фурмам, чтобы часть кислорода расходовалась на дожигание оксида углерода в полости конвертера.

Длительность продувки составляет 10–15 мин, давление кислорода на разных заводах колеблется в пределах 0,5-1,5 МПа.

Содержание FeO в шлаке при продувке кислородом меньше, чем при продувке воздухом. Благодаря этому, а также вследствие сокращения длительности продувки, заметно уменьшается угар железа. Сталь, выплавленная при работе на кислородном дутье, содержит в 2–3 раза меньше азота, чем при работе на воздушном дутье.

Технико-экономические показатели процесса

Производительность малобессемеровских конвертеров зависит от организации работ литейного цеха. Выход жидкой стали при работе на воздушном дутье составляет 82–87 % от массы жидкого чугуна. Потери в виде угара металла, выбросов и корольков в шлаке равны 13–18 %. Расход воздуха составляет 600–800 м3/т чугуна. Угар чугуна при его расплавлении в вагранке составляет 3–5%.

При продувке чистым кислородом выход жидкой стали увеличивается до 92–93 %. Расход кислорода составляет 50 – 70 м3 на 1т стали. Применение стального лома при кислородном дутье обеспечивает снижение стоимости стали. •

Г л а в а 3. МАРТЕНОВСКОЕ ПРОИЗВОДСТВО СТАЛИ

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа). Идея получения литой стали на поду отражательной печи высказывалась многими учеными (например, в

342

1722 г. Реомюром), но осуществить это долгое время не удавалось, так как температура факела обычного в то время топлива – генераторного газа – была недостаточной для нагрева металла выше 1500 °С (т.е. недостаточна для получения жидкой стали). В 1856 г. братья Сименс предложили использовать для подогрева воздуха тепло горячих отходящих газов, устанавливая для этого регенераторы. Принцип регенерации тепла был использован Пьером Мартеном для плавки стали. Началом существования мартеновского процесса можно считать 8 апреля 1864 г., когда П.Мартен на одном из заводов Франции выпустил первую плавку.

В мартеновскую печь загружают шихту (чугун, скрап, металлический лом и др.), которая под действием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки для получения металла заданного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и невысокой стоимости мартеновская сталь нашла широкое применение. Уже в начале XX в. в мартеновских печах выплавляли половину общего мирового производства стали.

В России первая мартеновская печь была построена С.И.Мальцевым в 1866–1867 гг. на Ивано-Сергиевском железоделательном заводе (бывш. Калужской губернии) Мальцев-ского фабрично-заводского округа. В 1870 г. первые плавки проведены в печи вместимостью 2,5 т, построенной известными металлургами А.А.Износковым и Н.Н.Кузнецовым на Сормовском заводе. Эта печь хорошо работала и стала образцом для печей большой вместимости, построенных позже на других русских заводах. Мартеновский процесс стал основным в отечественной металлургии. Огромную роль сыграли мартеновские печи в суровые годы Великой Отечественной войны. Советским металлургам впервые в мировой практике удалось удвоить садку мартеновских печей без существенной их перестройки (ММК, КМК), удалось наладить производство высококачественной стали (броневой, подшипниковой и т.п.) на действовавших в то время мартеновских печах. В настоящее время наиболее крупные и высокопроизводительные мартеновские печи работают в России и Украине. По мере расширения конвертерного и электросталеплавильного производств масштабы производства мартеновской стали сокращаются.

343