- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 2. Тепловая работа и отопление мартеновских печей

Мартеновскую плавку можно условно разделить на несколько периодов: 1) заправка печи; 2) завалка шихты; 3) плавление шихты; 4) кипение ванны (доводка), раскисление и легирование; 5) выпуск плавки.

Во время периода заправки (обычно 15–20 мин) печь осматривают и устраняют замеченные дефекты. Затем через окна с помощью специальных завалочных машин заваливают твердую шихту: стальной скрап, железную руду, а также твердый чугун или заливают жидкий чугун.

При достижении температуры 1450-1500 °С (в зависимости от состава шихты) наступает момент расплавления шихты, затем металл постепенно нагревается до необходимой температуры, а сталевар проводит те или иные технологические операции, добиваясь получения стали нужного состава, после чего разделывает сталевыпускное отверстие и выпускает плавку.

355

В течение всех этих периодов в печь подают топливо. Под действием тепла факела нагреваются кладка печи и шихта. Около 85–90 % тепла от факела к ванне передается излучением и 5–15 % – конвекцией.

В соответствии с известной формулой Стефана–Больцмана, количество тепла Q, переданного холодной шихте излучением, может быть выражено следующей формулой:

Q = Scn[(Trop/l00Y- (Гхол/100)4],

где 6 – коэффициент, учитывающий оптические свойства кладки и форму рабочего пространства; еп– степень черноты пламени; Тгор и Тхол – температуры факела (горячего) и шихты (холодной), К.

Таким образом, чем выше температура факела и степень черноты пламени, тем интенсивнее нагревается шихта и тем меньше времени затрачивается на плавку. Повышения температуры факела достигают улучшением степени нагрева воздуха и газа в регенераторах и обогащением воздуха кислородом; повышения степени черноты факела – карбюрацией пламени.

Двухатомные газы (О2, N2, H2) практически лучепрозрач-ны для волн всех длин, трехатомные (СО2, Н2О, SO2) обладают некоторой излучательной способностью, однако степень черноты пламени горячего чистого газа составляет всего 0,1–0,2. Чтобы повысить степень черноты пламени, необходимо обеспечить в нем содержание твердых "черных" частичек (в первую очередь углеродистых).

Углеродистые частицы могут появиться в пламени в результате разложения углеводородов: С^НУ = хСтъ + _уНгаз, а также при добавке к подаваемому в печь газу различных жидких или твердых топлив, богатых углеродом и сложными углеводородами (мазут, каменноугольный пек). Практически степень черноты пламени еп не должна быть ниже 0,5; в большинстве случаев она составляет 0,55–0,75.

При одной и той же характеристике факела разность (Ггор/100)4–(Гхол/Ю0)4 тем выше, чем холоднее шихта. Наиболее низкая температура шихты наблюдается во время завалки и в начале периода плавления. Степень черноты холодной твердой шихты близка к единице (0,92–0,95). Поэтому в этот период передача тепла от факела к шихте максимальна, она настолько велика, что практически нет

356

опасности оплавить огнеупоры, и в печь подают максимальное количество топлива.

По мере нагрева шихты температура ее Тхол возрастает, шихта раскаляется, покрывается шлаком и сама начинает отражать тепловые лучи, в результате чего условия поглощения тепла шихтой ухудшаются. Во избежание нагрева и оплавления огнеупора необходимо уменьшать подачу топлива (рис. 108).

Таким образом, подача топлива по ходу плавки меняется. Максимальной величины расход топлива достигает во время завалки и в начале периода плавления. Подаваемое в это время количество тепла называют максимальной нагрузкой. По мере прогрева шихты подачу топлива уменьшают и тепловая нагрузка падает. Частное от деления общего расхода тепла топлива для одной плавки на время плавки называют средней тепловой нагрузкой или тепловой мощностью печи, т.е.

Расход топлива на плавку, 106 кДж

Продолжительность плавки, ч

= Тепловая мощность, 106 кДж/ч.

Средняя тепловая нагрузка в зависимости от тоннажа печи возрастает от 23,2 для 125-т печи до 69,9 МВт (252 кДж/ч) для 900-т печи. Максимальная тепловая нагрузка на 20–40 % выше средней.

Для характеристики топлива и условий его сжигания применяют коэффициент использования топлива (к.и.т.)

т? = (ет-0ух)/2т>

где QT– теплота сгорания топлива; Qyx – тепло уходящих газов.

Для мартеновских печей к„и.т. составляет 0,50–0,55.

Удельный расход тепла (расход тепла топлива на 1т стали) зависит от многих факторов, и прежде всего от емкости печи. По мере увеличения садки печи уменьшаются относительные потери тепла на нагрев футеровки, на отвод тепла с охлаждающей водой и другие потери; в результате удельный расход тепла снижается с 840 для 10–20-т печей до 210МДж/т для 900-т печей.

Топливо

Применяемое для отопления мартеновских печей топливо различают: а) по физическому состоянию: жидкое (мазут, смола), газообразное (доменный, коксовый, природный газы), твердое (каменноугольная пыль); б) по теплоте сгорания: низкокалорийное (доменный газ, теплота сгорания 3,78– 4,2 МДж/м3) и высококалорийное (мазут 39,9–42 МДж/кг, коксовый газ 16,8–18,0 МДж/м3, сухой природный газ типа саратовского 33,6–35,2 МДж/м3, жирный природный газ типа грозненского 63 МДж/м3).

Для успешного проведения мартеновской плавки недостаточно подать в печь определенное количество тепла, необходимо еще, чтобы температура факела при сгорании топлива была достаточно высокой. Температура поверхности шлака в конце плавки составляет примерно 1650 °С. Чтобы тепло пламени достаточно интенсивно передавалось металлу, температура факела должна быть не ниже 1750 °С.

Практическая температура факела tnp = ktKajl, где 'кал ~ калориметрическая температура горения топлива; к – пирометрический коэффициент, зависящий от отдачи тепла нагреваемым предметом, от потерь тепла в окружающую среду и от степени диссоциации продуктов сгорания.

Величина коэффициента к близка к 0,7. Следовательно, калориметрическая температура горения топлива в мартеновской печи должна быть не ниже 2400 °С (1700:0,7» «2430 °С). При этом следует иметь в виду, что для обеспечения полноты сгорания воздух для сжигания топлива подают с некоторым избытком, равным обычно 10–20 % (гак называемый "коэффициент избытка воздуха" а = 1,1*1,2).

Калориметрическая температура горения доменного газа низка (~ 2250 °С), температура факела нагретого доменного газа в горячем воздухе ниже 1600 °С, • следовательно,

358

нагреть ванну до нужной температуры при отоплении мартеновской печи одним только доменным газом невозможно. Повысить температуру можно, заменяя воздух кислородом.

Обычно доменный газ применяют в качестве топлива для мартеновских печей только в смеси с другими, более калорийными видами топлива (коксовым газом, мазутом, природным газом).

Наиболее распространены в качестве топлива для мартеновских печей природный газ, мазут и смешанный газ (смесь коксового и доменного газов).

Смешанный газ содержит, %: 16-20 СО, 7-9 СО2, 20-30 Н2> 8–12 СН4, 30–40 N2; состав газа и его теплота сгорания меняются в зависимости от соотношения долей, входящих в состав смеси доменного и коксового газов. Для улучшения светимости факела к смешанному газу обычно добавляют небольшое количество карбюратора (мазута или смолы). Калориметрическая температура горения нагретого смешанного газа в нагретом воздухе составляет около 2600 °С, что обеспечивает получение высокотемпературного факела.

Смешанным газом отапливают печи заводов, имеющих в своем составе доменный и коксохимический цехи. В тех случаях, когда доменного и коксового газов для отопления всех мартеновских и других печей завода не хватает, используют природный газ и мазут.

Природным газом или мазутом отапливают также печи заводов, в составе которых нет доменных и коксохимических цехов. Мазут – первоклассное топливо для мартеновских печей, он дает яркосветящийся настильный высокотемпературный факел (калориметрическая температура горения мазута 2650 °С). Обычно мазут содержит 83-85% С и 10-11% Н2, остальное – влага, зола и сера. Содержание серы в мартеновских мазутах колеблется в пределах 0,5–0,7 %. Сернистые мазуты (3 % S и более) в мартеновском производстве применяют редко, так как сера из топлива переходит в металл и ухудшает его качество.

Перед подачей к форсункам мазут нагревают до 70-80 °С. Распыление мазута осуществляют сжатым воздухом, подаваемым под избыточным давлением 0,5–0,7 МПа, или перегретым до 300–350 °С паром под избыточным давлением 1,1–1,2 МПа.

По мере развития газовой промышленности большое число печей в нашей стране было переведено на отопление природ-

359

ным газом. Природные газы основных месторождений СНГ примерно на 95% состоят из метана СН4. Факел природного газа малосветящийся, и для повышения его светимости одновременно с газом в печь вводят некоторое количество (до 30–40 %) мазута. Добавка мазута не только повышает светимость факела, но и утяжеляет его, делает факел более настильным.

Повышать светимость факела пламени природного газа можно также конвертированием, нагревая часть его при недостатке воздуха. Метан при нагревании разлагается ("реформируется") с выделением большого количества сажистых частиц (СН4 = С + 2Н2), что обеспечивает получение светящегося факела.

Природный газ – "удобное" топливо: не содержит ядовитых веществ, вредных примесей, дешев, легко транспортируется. Ряд мартеновских печей оборудован газо-кислородными горелками, при помощи которых газ вводят в печь через свод, и высокотемпературный факел природного газа, горящего в кислороде, направляют непосредственно на шихту. Скорость плавления шихты при этом значительно возрастает.

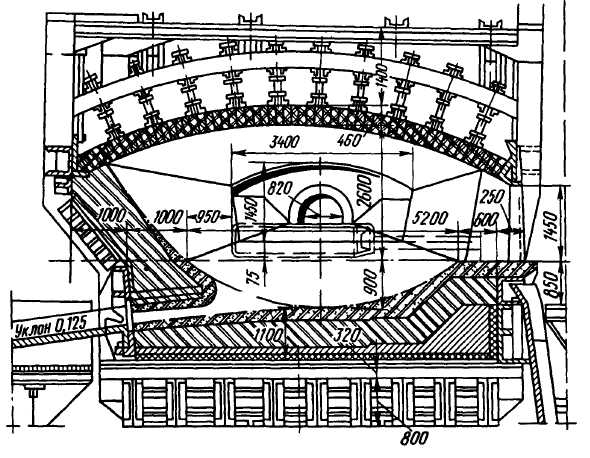

Рис 109 500-т мартеновская печь, работающая на высококалорийном топливе 360

Калориметрическая температура горения холодных мазута и природного газа в нагретом воздухе составляет 2600– 2650 °С.

Таким образом, такие высококалорийные виды топлива, как мазут и природный газ/ дают высокотемпературный факел без подогрева топлива (но с подогревом воздуха).

Вид топлива, следовательно, оказывает влияние на конструкцию печи, которая при отоплении высококалорийным топливом становится значительно проще: вместо двух пар регенераторов (для подогрева газа и воздуха) достаточно иметь только одну пару регенераторов (для подогрева воздуха), соответственно вдвое уменьшается число шлаковиков, отсутствуют газовые вертикальные каналы, упрощается конструкция головки и система перекидки клапанов, легче осуществить автоматизацию печи (рис. 109).