- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 1. Актуальность проблемы

Основная масса железа, используемая человечеством, проходит через операцию восстановления из железной руды, осуществляемую в доменных печах.

В настоящее время доменная печь, как агрегат высокой производительности и весьма экономичный, не имеет конкурентов. Однако доменное производство имеет существенные недостатки: необходимость использования каменноугольного кокса; использование железорудного сырья в виде достаточно прочного кускового материала (агломерата). Таким образом, для функционирования доменного

177

производства необходимы добыча коксующихся углей, коксохимическое производство, обогащение железных руд, агломерационное производство и т.д. Все это, помимо чисто производственных затрат, связано с решением серьезных экологических проблем.

Понятно поэтому, что возможность организации рента бельного процесса прямого получения железа непосредственно из железной руды, минуя доменную печь, представляет собой заманчивую инженерную задачу. При этом необходимо принять во внимание также следующее:

развитие способов глубокого обогащения железных руд обеспечивает сегодня получение не только высокого содержания железа в концентратах, но и заметное очищение их от серы и фосфора. При обычной доменной плавке эти преимущества не могут быть использованы (особенно учитывая содержание серы в коксе);

материал, полученный непосредственно из железных руд, практически не содержит примесей цветных металлов. Так, например, из руд Лебединского месторождения (КМА) можно получить материал, содержащий <0,001 % Zn и <0,002 % РЬ.

Такие материалы незаменимы при производстве сталей ответственного назначения, требующих высокой чистоты по примесям цветных металлов.

Решение проблемы получения (в промышленных масштабах) железа, минуя доменный процесс, осуществляется, в основном, следующими способами:

1) восстановление железа из твердых железорудных мате риалов взаимодействием с твердыми или газообразными вос становителями по реакциям

Fe2O3 + (С; СО; Н2; СН4) –* Fe + (СО; СО2; Н2О);

2) восстановление железа в кипящем железистом шлаке (жидкофазное восстановление) по реакциям

(FeO) + (С; СО) –»► Fe + СО2;

3) получение из чистых железных руд карбида железа по реакции 3Fe2O3+ 5H2+ 2CH4= 2Fe3C + 9H2O. Процесс протека ет при температуре ~ 600°С и давлении ~ 4 атм (0,4 МПа), получают зерна 0,1-1,0 мм, содержащие > 90% Fe3C.

По первому способу в мире работает несколько десятков (общей мощностью около 30 млн.т/год); по второму – две

178

промышленных и несколько полупромышленных установок; по третьему – одна промышленная установка.

В связи с ужесточением экологического контроля за металлургическим производством и, одновременно, в связи с необходимостью иметь шихтовые материалы, чистые от примесей цветных металлов, масштабы внедоменного производства железа непрерывно растут, одновременно расширяется и фронт исследовательских работ в этом направлении.

§ 2. Процессы твердофазного восстановления железа

Процесс повышения содержания железа в железорудных материалах получил название процесса металлизации, получаемый продукт – название металлизированного, под степенью металлизации понимают обычно процент железа в продукте.

По назначению металлизированные продукты обычно делят на три группы:

продукт со степенью металлизации до 85 % исполь зуется в качестве шихты доменной плавки;

продукт со степенью металлизации 85–95 % исполь зуется в качестве шихты при выплавке стали;

продукт, содержащий более 98 % Fe, используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000–1200 °С, т.е. в условиях, когда и сырье (железная руда или железорудный концентрат), и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного восстановления. Поскольку получаемый материал напоминает пористую губку, его часто называют "губчатым железом". За рубежом принята аббревиатура DRI (англ. Direct–Reduced–Iron).

Основная масса получаемых продуктов (в мире – более 20 млн. т/год) используется в качестве шихты сталеплавильных агрегатов.

Для восстановления оксидов железа обычно используют в качестве восстановителя или уголь (твердый восстановитель), или природный газ (газообразный восстановитель). При этом предпочтительно использование не "сырого" при-

179

родного газа, а горячих восстановительных газов, так как при этом не затрачивается тепло на диссоциацию углеводо родов, а приход тепла определяется нагревом восстанови тельных газов. +

Восстановительные газы получают конверсией газообразных углеводородов, либо газификацией твердого топлива.

Конверсия может быть:

кислородной (воздушной) СН4+ 1/2О2 = СО + 2Н2 + Q,

паровой СН4 + Н2О = СО + ЗН2 - Q или

углекислотной СН4 + СО2 = 2СО + 2Н2 - Q.

Паровая и углекислотная конверсии для протекания реакции требуют затрат тепла. Конверсию осуществляют в специальных аппаратах с использованием катализаторов.

Газификация твердого топлива осуществляется по следующим реакциям:

С + 1/2O2 = CO + Q;

С + Н2О = СО + Н2 - Q;

С + СО2 = 2СО - Q.

Только в 1990–1994 гг. в мире пущено более 20 установок прямого восстановления. Установки строятся, главным образом, в странах, располагающих дешевым сырьем (Индия, Мексика, Венесуэла, ЮАР).

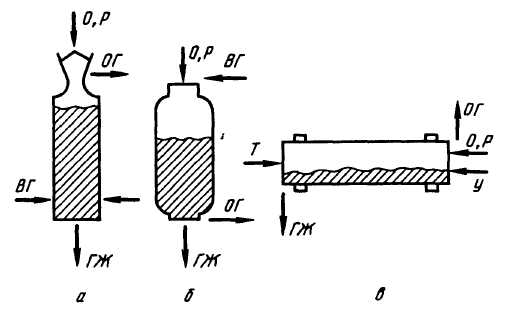

Существует несколько десятков типов процессов и установок прямого восстановления железа (рис. 66).

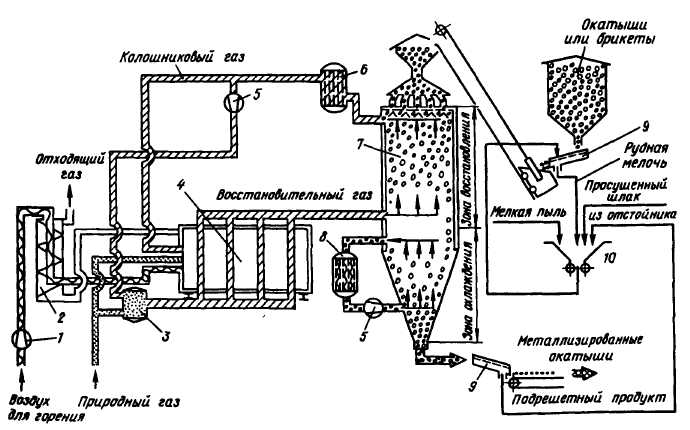

Наиболее распространенными являются способы Мидрекс (Midrex, США) и ХиЛ (HyL, по наименованию фирмы Hojalata у Lamina, Мексика). Способом Мидрекс производится примерно 2/3 всего мирового производства, способом ХиЛ– примерно 1/4. Принципиальная схема способа Мидрекс представлена на рис. 67. Главным отличием его является способ конверсии природного газа. Конверсия в этом процессе осуществляется диоксидом углерода, содержащимся в отходящем из печи газе по реакции СН4 + СО2 = 2СО + 2Н2. Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий ~ 35 % СО и ~ 65 % Н2, подают в печь при температуре

Конверсия от латинского conversio – изменение, превращение. 180

Рис. 66. Принципиальные схемы агрегатов прямого восстановления, используемые в различных процессах: а – Мидрекс; б – ХиЛ; в – Круппа.

Обозначения: О – железорудные окатыши; Р – руда; ГЖ – губчатое железо; ВГ – восстановительный газ; ОГ – отходящий газ; Т – топливо; У – уголь

Рис. 67. Принципиальная схема процесса "Мидрекс":

1 – воздуходувка; 2 – теплообменник; 3 – смеситель газов; 4 – конверсионная установка; 5 – компрессор; 6 – скруббер для колошникового газа; 7 – шахтная печь; 8 – скруббер; 9 – вибрационный грохот; 10 – брикетный пресс

181

750 °С. Кроме этого, в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~ 95 % Fe и ~ 1 % С. Содержание углерода в губке при необходимости может быть повышено.

Металлизованные охлажденные окатыши непрерывно выгружаются в бункер емкостью 5 тыс. т, где хранятся в инертной атмосфере перед плавкой в дуговых печах. Расход природного газа на процесс составляет около 350 м3 на 1т губчатого железа. Этот процесс осуществлен у нас на Оскольском электрометаллургическом комбинате.

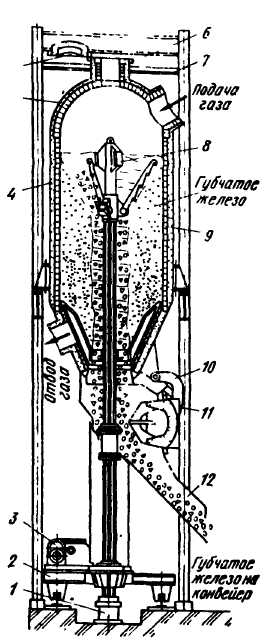

Кроме этого, укажем на процесс восстановления в периодически действующих ретортах, известный как HyL (ХиЛ). Основная особенность процесса – применение паровой конверсии природного газа, осуществляемой в аппаратах, в которых расположена кирпичная насадка с добавкой никеля в качестве катализатора. Конверсия протекает по реакции

сн4 + н2о = со + зн2.

Газ перед конверсией подвергается десульфурации. Получаемый конвертированный газ содержит около 14 % СО, 58 % Н2, 21 % Н2О и 4–5 % СО2. Горячий газ проходит через котел-утилизатор и освобождается от паров воды. Сухой конвертированный газ содержит около 73 % Н2, 15–16 % СО и 6–7 % СО2. Он подогревается до температуры 980–1240 °С в трубчатых рекуператорах, отапливаемых газом, выходящим из агрегатов восстановления. В этих агрегатах окатыши или руда нагреваются в результате использования физического тепла восстановительного газа, и при температуре 870– 1050 °С происходит восстановление железа водородом и оксидом углерода. На первых установках в качестве агрегатов восстановления применялись реторты. На установке таких реторт четыре.

Устройство реторты показано на рис. 68. Емкость каждой реторты 100–150 г. Реторты переставляются с одной позиции на другую, что обусловливает циклический характер процесса, складывающегося из последовательных операций загрузки, нагрева и восстановления железорудной шихты, охлаждения и выгрузки губчатого железа. Реторты загружают и подают в них газ сверху. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. Губчатое железо поступает на желоб и далее на хборный конвейер, транспортирующий губку в сталеплавильный цех. На каждой установке

182

Рис. 68. Реторта

для металлизации по способу ХиЛ:

1 –

гидравлический цилиндр; 2 – тележка; 3

– 5 привод; 4

- кожух; 5 -

крышка; 6 –

загрузочная

горловина; 7 – площадка для обслу- ^

живания; 8 –

резец с рычагами для удаления губки; 9

– футеровка;

10 –

механизм управления откидным днищем;

11 – откидное

днище; 12 –

разгрузочный

желоб

Степень восстановления железа в готовом продукте составляет 75– 92 %. На 1т продукта (губчатого железа) затрачивают 600 м3 природного газа и около 36 МДж электроэнергии. Другие способы получения губчатого железа широкого распространения не получили. Заслуживают лишь особого внимания технологии, обеспечивающие бескоксовую организацию переработки комплексных руд, содержащих помимо железа такие ценные компоненты, как ванадий, титан, никель и др. Так, например, Институт металлургии Уральского отделения РАН разработал процесс углетермического восстановления рудоугольных окатышей при высоких температурах на колосниковых установках с использованием любых некоксующихся углей в качестве твердого восстановителя.

Технологическая схема выглядит следующим образом: 1) окомкование железорудного материала с твердым топливом с получением рудоугольных окатышей; 2) обжиг окатышей на установках колосникового типа с получением высокометалли-зированного сырья; 3) использование металлизированных

183

окатышей в качестве легирующей присадки при получении стали в электропечах.