- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

2. Рабочее пространство печи

Печь с рабочим пространством из огнеупоров

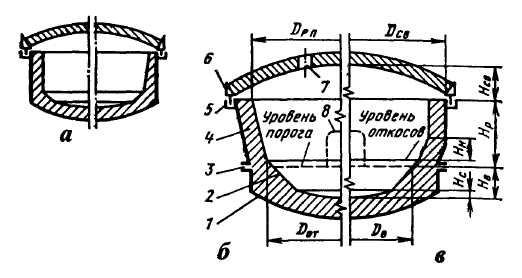

Форма рабочего пространства. В поперечном сечении дуговая печь круглая. В продольном сечении (рис. 118) профиль рабочего пространства (внутренние очертания по футеровке) образован сфероконической ванной, стенками над ней и верхней, ограниченной сводом, сферической частью. При этом форма ванны и верхней сферической части у всех печей одинаковы, а стенки, форма которых тесно связана с конфигурацией кожуха, могут быть цилиндрическими (а), наклонными (б) и цилиндро-коническими (в). При выборе формы стенок учитывают, что печи с цилиндрическими стенками имеют ряд преимуществ: меньшие габариты, масса и наружная теплоотдающая поверхность печи и меньшая длина короткой сети. Основное преимущество печей с цилиндро-коническими и наклонными стенками – повышение стойкости футеровки стенок вследствие их отдаления от высокотемпературных электрических дуг. При этом цилиндро-конические стенки более предпочтительны, так как у печей с наклонными стенками чрезмерно возрастает диаметр свода. По этой причине большая часть сооружавшихся в последние годы на отечественных заводах электропечей имеют рабочее пространство с цилиндро-коническими стенками.

Ванна образована (рис. 118) нижней сферической частью и откосами 2, которые наклонены под углом 45° к горизонтали. Такой наклон необходим, чтобы магнезитовый порошок при заправке не ссыпался с откосов вниз (угол естествен-

408

Рис. 118. Форма кожуха и рабочего пространства электропечей: а – кожух с цилиндрическими стенками; б – с наклонными; в – с адишидро-коническими; 1 – кожух; 2 – откосы; 3 – разъем кожуха; 4 – футеровка; 5 – кольцевой желоб; 6 – сводовое кольцо; 7 – отверстие для электрода; 8 – рабочее окно

ного откоса магнезита близок к 40°). Сферическая форма днища кожуха обеспечивает минимальные теплопотери и расход огнеупоров на кладку пода.

Рабочее окно всегда располагают на такой высоте, чтобы его порог находился на 70–150 мм ниже уровня верха откосов, т.е. ниже уровня, от которого начинаются стенки печи. Это необходимо, чтобы шлак не мог достичь стенок и не растворял бы футеровку стенок, поскольку ее, в отличие от футеровки откосов, невозможно восстановить путем заправки– магнезитовый порошок будет ссыпаться вниз с почти вертикальной стенки.

Основные размеры, определяющие габариты рабочего пространства, – это глубина и диаметр ванны на уровне порога рабочего окна (Нв и DB) и высота рабочего пространства от уровня порога до верха стенок – Яр (рис. 118). Размеры сфероконической ванны определяют расчетом, задаваясь величиной отношения DB/HB, и приняв Ясф = 0,2Яв, исходя из того, что она должна вмещать металл и шлак (~ 15 % от объема металла). Причем порог рабочего окна должен быть на 20–40 мм выше уровня шлака, чтобы последний не вытекал через окно при вспенивании; кроме того, как уже отмечалось, верх откосов должен быть на 70–150 мм выше уровня порога.

Величину отношения DjHB выбирают с учетом следующих соображений. Увеличение DjHB ведет к росту поверхности контакта металл–шлак и уменьшению глубины ванны, что по-

409

вышает полноту процессов рафинирования металла и облегчает прогрев ванны по высоте. Однако при этом возрастают диаметр кожуха и увеличиваются габариты всех конструкций печи и ее масса; возрастает наружная теплоотдающая поверхность кожуха и, следовательно, теплопотери; увеличивается расход огнеупоров на кладку стен и свода; ухудшается прогрев ванны у откосов, особенно в зонах между электродами; возрастает длина короткой сети, что ведет к росту электрических потерь. Учитывая изложенное, величину DB/HB для новых печей принимают в пределах 4,5–5,5, причем нижний предел рекомендуется для печей, выплавляющих стали рядового назначения. Для печей с кислой футеровкой, кото-' рые обычно работают по упрощенной технологии без восстановительного периода, величина DB/HB рекомендуется в пределах 3,5–4,5.

Высоту рабочего пространства (расстояние от уровня порога рабочего окна до верха стен, Яр) выбирают с учетом следующего. Увеличение Яр способствует повышению стойкости свода вследствие его отдаления от высокотемпературных электрических дуг и улучшает возможности загрузки шихты одной порцией. Вместе с тем, при этом возрастает теплоотдающая поверхность стенок и, следовательно, расход электроэнергии, а также длина рабочей части электродов, что увеличивает реактивное сопротивление цепи. Обычно величина Яр изменяется в пределах 0,4–0,55£>в, возрастая в этих пределах при снижении емкости печи.

У печей с наклонными стенками угол их наклона к вертикали составляет 10–20°. У печей с цилиндро-коническими стенками высота наклонной части стен Ян составляет 0,25–0,40Яр, угол наклона стенок кожуха в этой части 10–25°, а угол наклона футеровки 15–30°.

Диаметр свода DCB (см. рис. 118) делают больше диаметра рабочего пространства DPn, чтобы сводовое кольцо находилось над песочным затвором, расположенным с наружной стороны кожуха печи. Величина DCB изменяется в пределах от l,3Dpn на малых печах до 1,1£>рп на большегрузных. Стрелу выпуклости свода Ясв выбирают такой, чтобы обеспечивалась достаточная строительная прочность свода в нагретом состоянии. Величина Ясв не должна быть менее l/l0DCB, так как при меньшем ее значении сильно возрастают распорные усилия, т.е. усилия, сжимающие кирпичи сво-

410

да. Для хромомагнезитового свода величину Ясв в холодном состоянии принимают в пределах (l/7-l/8)£>CB, а для дина-сового свода- меньшей: от 1/9 до l/lODCB, поскольку динас расширяется при нагреве сильнее, чем хромомагнезит.

Диаметр распада электродов (диаметр окружности, проходящей через оси электродов) выбирают, учитывая, что при его увеличении усиливается износ футеровки стенок вблизи электродов, ухудшается прогрев металла у подины печи и усиливается неравномерность прогрева ванны по периферии. В связи с этим желательно, чтобы диаметр распада не превышал 0,3DB. У существующих печей этот диаметр изменяется от (0,3-s-0,25)DB на большегрузных до (0,45*0,5)£>в на малых печах, где сблизить электроды до требуемой величины не позволяют габариты электрододержателей.

В табл.10 приведены основные размеры сооружавшихся в последние годы серийных печей с цилиндро-коническими

стенками.

Кожух рабочего пространства выполняют сварным из стального листа толщиной 10-40 мм. На больших печах его усиливают наружными вертикальными и горизонтальными ребрами жесткости. Примерно на уровне порога рабочего окна кожух часто имеет горизонтальный разъем (см. рис. 118), что позволяет снимать верхнюю часть кожуха во время ремонта футеровки стен и ускорять ремонт. Днище кожуха сферическое, а на малых печах его иногда делают в виде усе-

Т а б л к ц а 10. Основные размеры серийных печей с цнлкндроконжческямн стенами

|

|

|

Вместимость печи, |

т |

|

|

Параметр |

|

|

|

|

|

|

|

6 |

12 |

25 |

50 |

100 |

200 |

Диаметр ванны на |

2,1 |

2,4 |

3,42 |

4,18 |

5,3 |

6,85 |

уровне порога DB, м |

|

|

|

|

|

|

Глубина ванны Нв, мм |

400 |

555 |

775 |

890 |

1100 |

1480 |

Высота от порога до |

1,13 |

1,36 |

1,56 |

1,95 |

2,07 |

3,22 |

верха стен Нр, м |

|

|

|

|

|

|

Диаметр распада элект- |

1,0 |

1Д |

1,25 |

1,5 |

1,75 |

2,2 |

родов, м |

|

|

|

|

|

|

Диаметр электродов, мм |

300 |

350 |

400 |

500 |

555 |

610 |

Внутренний диаметр ко- |

3,52 |

4,26 |

4,95 |

6,05 |

7,2 |

9,2 |

жуха вверху, м |

|

|

|

|

|

|

411

ченного конуса. Форма стен кожуха представлена на рис. 118; наиболее часто, как отмечалось выше, в последние годы строили печи с цилиндро-коническими стенками. К верхней части кожуха приварен кольцевой желоб (5, см. рис. 118), заполняемый .песком для создания герметичного соединения со сводом (песочный затвор). На печах с электромагнитным перемешиванием металла центральная часть днища кожуха выполнена из немагнитной стали.

Рабочее окно выполнено в виде выреза в кожухе печи, в котором крепится П-образная водоохлаждаемая металлическая рама. Рама служит опорой для кирпичной кладки, обеспечивая постоянство контура оконного проема. Окно закрывается футерованной заслонкой, которая перемещается вверх и вниз.

Футеровка дуговой печи подвергается воздействию теплового излучения электрических дуг, ударам кусков шихты при загрузке, разъедающему воздействию шлака и металла и термических напряжений, возникающих при резких колебаниях температур – охлаждении во время завалки холодной шихты. Футеровка свода испытывает дополнительные нагрузки, вызываемые распорными усилиями арочного свода.

Поэтому применяемые огнеупоры должны обладать высокой огнеупорностью, термостойкостью, прочностью и шлакоустой-чивостью.

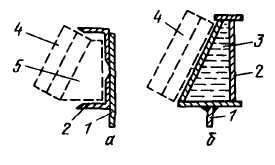

Подина основной печи (рис. 119) состоит из изоляционного и рабочего слоев. Изоляционный слой включает укладываемый на металлическое днище кожуха слой листового асбеста, выравнивающий слой шамотного порошка и слой кладки из шамотного кирпича. Толщина изоляционного слоя 70–180 мм. Рабочий слой включает кладку из нескольких рядов магнезитового кирпича толщиной от 280 мм на малых печах до 575 мм на больших и верхний набивной слой из магнезитового порошка толщиной 100–190 мм, который на первых после выкладки пода плавках спекается в монолитную массу.

Спекшийся слой набивки играет большую роль: во-первых он предотвращает возможный уход жидкого металла через швы между кирпичами кладки пода и, во-вторых, его толщину поддерживают постоянной путем "заправки" – забрасывая после каждой плавки на изношенные участки магнезитовый порошок; благодаря этому стойкость пода составляет 1500– 6000 плавок и она не лимитирует работу печи.

412

Рис. 119. Разрез рабочего пространства 100-т дуговой печи:

2 – кожух; 2 – листовой асбест; 3 – слой шамотного порошка; 4 – шамотный кирпич; 5 – магнезитовый кирпич; 6 – магнезитовый порошок; 7 – кольцевой рельс; 8 – заслонка; 9 – рама рабочего окна; 10 – уплотняющее кольцо; 11 – кольцевой желоб; 12 – магнезитохромитовый кирпич; 13 – молотый асбест

В последнее время набивной слой иногда делают толщиной 400–500 мм за счет уменьшения толщины кладки из магнезитового кирпича и изоляционного слоя; при этом достигнуто повышение срока службы пода, уменьшение расхода магнезитовых огнеупоров и простоев печи на ремонтах пода. Общая толщина пода на печах малой и средней емкости примерно равна глубине ванны Яв, а на большегрузных снижается до 0,7#в; на печах с электромагнитным перемешиванием толщина пода не должна превышать 900 мм.

Футеровку стен на отечественных заводах выполняют без слоя теплоизоляционной кладки целиком из основных кирпичей (магнезитохромитового, хромомагнезитового, магнезитового), которые укладывают на футеровку откосов. Кирпичи в стенке кладут в один ряд либо в два (примыкающий к кожуху арматурный слой и внутренний рабочий, как на рис. 119). Верхнюю часть стенок иногда делают меньшей толщины (рис. 118, а), так как здесь меньше тепловое излучение от электрических дуг. Толщина стенок в нижней части составляет 300-570 мм, возрастая с ростом вместимости печи.

413

Стойкость стен 100-т печей составляет 150–200 плавок, на малых печах она достигает 350 плавок.

Местами наибольшего износа стен являются "горячие пятна" – участки, приближенные к электродам (электрическим дугам). Иногда эти участки выполняют из огнеупоров повышенной стойкости, например из магнезитоуглеродистого кирпича; их ремонтируют путем торкретирования; размещают здесь водоохлаждаемые панели.

Свод печи имеет форму купола (в поперечном разрезе – форму арки, рис. 119). Такую форму получают за счет использования при выкладке свода клиновых и прямых кирпичей. Опорой крайних кирпичей свода и, таким образом, всей его кладки служит стальное сводовое кольцо (рис. 120), охватывающее свод до периферии; на средних и крупных печах сводовое кольцо делают водоохлаждаемым. Свод основных печей выкладывают из магнезитохромитового кирпича, в кладке, оставляют три отверстия для пропускания электродов и отверстие для отвода печных газов. Толщина сводов составляет 230–460 мм, возрастая с ростом вместимости печи.

В процессе службы внутренняя нагретая поверхность свода постепенно разрушается путем оплавления, а также скалывания тонких слоев под воздействием распорных усилий, возникающих в арочной конструкции. Когда толщина свода уменьшится настолько, что возможно его обрушение, свод заменяют. Мостовым краном его захватывают за сводовое кольцо и снимают, ставя на его место другой, заранее набранный свод; замена длится 20–40 мин. Набирают свод на выпуклом шаблоне в стороне от печи. Стойкость свода малых печей (5–12-т) составляет 125–225 плавок, она снижается с ростом вместимости печи, составляя 50–85 плавок на 60-200-т печах.

При заменах свода герметичность его соединения с рабочим пространством обеспечивается песочным затвором. Приваренный к низу сводового кольца "нож" (рис. 120, 7) в момент опускания свода на печь входит в песок, которым заполнен кольцевой желоб (рис. 119, 11 или же рис. 118, 5).

Футеровку кислых печей (свод, стенки, кладка рабочего слоя пода) делают из динасового кирпича. Набивной слой пода изготовляют из кварцевого песка и огнеупорной глины, взятых в соотношении 9:1. Стойкость футеровки кислых

414

а – неохлаждаемое кольцо; б – водоохлаждаемое; 1 – кольцевой нож; 2 – сводовое кольцо; 3 – вода; 4 – сводовый кирпич; 5 – пятовый кирпич

печей выше, чем основных. Это объясняется тем, что длительность плавки в кислой печи меньше, чем в основной; кроме того, емкость кислых печей невелика (3–10 т).

Стале выпускное отверстие расположено против рабочего окна выше уровня металла и шлака; его нижняя кромка находится на уровне порога рабочего окна. Отверстие может быть круглым диаметром 120–150 мм или квадратного сечения со стороной 150–250 мм. Примыкающий к отверстию желоб футеруют шамотным кирпичом.

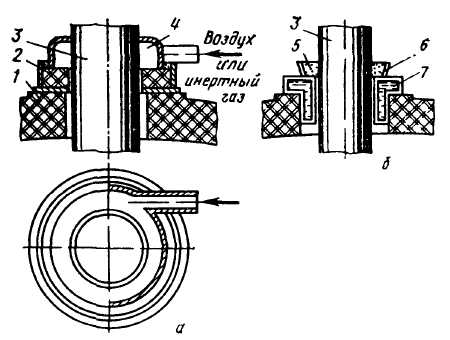

Уплотнители электродных отверстий. Отверстия в своде для электродов делают в диаметре на 30–50 мм больше диаметра электрода. Зазор между ними необходим для предотвращения поломок электродов при деформации свода в процессе его разогрева при эксплуатации.

Зазоры вокруг электродов уплотняют, чтобы избежать выбивания горячих газов, поскольку это ведет к увеличению теплопотерь и, следовательно, расхода электроэнергии; вызывает перегрев электрододержателей и, особенно, электро-

Рис. 121. Газодинамическое

уплотняющее кольцо (а) и экономайзер

(б):

1 – свод;

2 – огнеупорный бетон; 3

– электрод;

4 – металлическое

кольцо; 5 – шлаковая вата; 6

– воротник,

7 – эконог тайзер

415

дов, которые вследствие этого усиленно окисляются. Применяют много различных конструкций уплотнителей.

На больших печах хорошо показали себя газодинамические уплотняющие кольца. Одна из конструкций такого уплотнителя показана на рис. 121, а. На кольцо из огнеупорного бетона опирается полое металлическое кольцо, в которое тангенциально подводят сжатый воздух. Воздушный поток вокруг электрода препятствует выбиванию газов из печи. На малых и средних печах широко применяют экономайзеры – полые водоохлаждаемые кольца, располагаемые вокруг электрода на своде или заглубленные в свод. На рис. 121, б показана одна из конструкций заглубленного в свод экономайзера*, который для улучшения уплотнения снабжен сверху воротником (воронкой), заполняемым шлаковой ватой.