- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

К настоящему времени предложено множество различных вариантов конструкций САНД и технологий выплавки в них стали. Можно дать следующую условную классификацию непрерывных сталеплавильных процессов.

По организации процесса: 1) многостадийные (с раз делением операции на стадии), при этом в каждой емкости или части агрегата проводится одна или несколько техноло гических операций: дефосфорация, десульфурация, раскисле ние и т.п.; 2) одностадийные, когда все операции удаления примесей и превращения чугуна в сталь протекают одновре менно или почти одновременно.

По конструкции агрегата: 1) операция проводится на поду, при этом газообразные и твердые реагенты (кислород, флюсы, руды й т.п.) поступают в так называемые подовые, желобные реакторы; 2) операция проводится таким образом, что металл, шлак, добавочные материалы находятся во взве шенном, распыленном каплеобразном состоянии (так называе мые струйные реакторы).

По организации технологии: 1) движение шлака и ме талла происходит в одном направлении; 2) шлак и металл двигаются относительно друг друга по принципу противотока (рис. 221). Примером одностадийного непрерывного стале плавильного процесса может служить схема, разработанная Британским научно-исследовательским институтом черной металлургии BISRA. В процессе BISRA падающую струю чугуна окружает кольцевая струя кислорода, которая разбивает металл на капельки диаметром 1–2 мм. Поверхность контакта

653

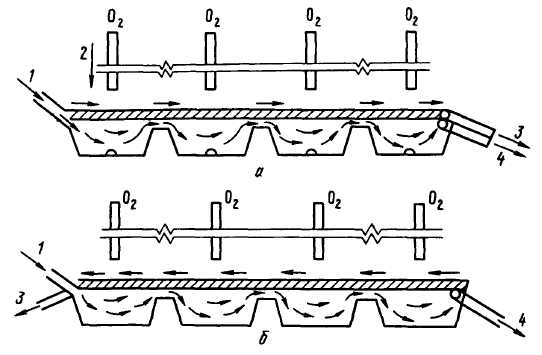

Рис 221 Технологическая схема САНД конструкции МИСиС

а – принцип прямотока, б – принцип противотока, 1 – чугун, 2 – ввод шлако-

образующих смесей, 3 – спуск шлака, 4 – выпуск металла

между металлом и кислородом оказывается громадной и выгорание примесей происходит мгновенно. Процесс обработки металла в струе называют струйным рафинированием.

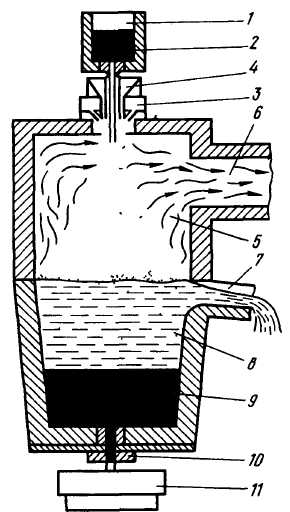

Схема процесса представлена на рис. 222. Падающая вниз струя чугуна, непрерывно поступающая в установку, обрабатывается тонкоизмельченными флюсами и кислородом, капельки рафинированного металла и шлака падают в приемный ковш, металл собирается внизу под пенящимся шлаком, отстаивается и непрерывно выпускается в ковш для последующей разливки. Последующие капельки металла должны проходить через этот шлаковый слой, дополнительно рафинирующий металл. Отработанный шлак непрерывно стекает в шлаковую чашу. Капельки металла в процессе рафинирования окисляются: 1) в зоне распыливания струи чугуна; 2) при свободном падении капель в окислительной атмосфере; 3)при прохождении через слой вспененного шлака; 4) в ковше. Опыты показали, что при температуре металла 1500–1600 °С и диаметре капли металла 2–Змм скорость обезуглероживания превышает 3 % С/с: при раздроблении капель до размеров < 3 мм степень десульфурации превышает 50 %.

Достоинством процесса струйного рафинирования является то обстоятельство, что основные реакции здесь протекают в условиях отсутствия контакта металла с огнеупорной ^футе-

654

Рис 222 Установка струйного типа для непрерывного рафинирования жидкого чугуна института BISRA

1 – промежуточное устройство, 2 – чугун, 3 – кислород, 4 – известь, 5 – реакционная камера, 6 – отходящие газы, 7 – шлак, 8 – отстойник, 9 – сталь, 10 – шиберный затвор, 11 – ковш для УНРС

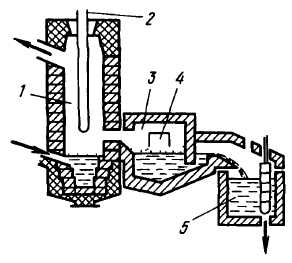

Рис 223 Схема установки для непрерывного рафинирования конструкции IRSID

гата шлак содержит минимальное количество оксидов и, следовательно, обеспечивается максимальный выход годного металла. Эти недостатки не позволили внедрить предложенный процесс в промышленность.

В большинстве предложенных конструкций САНД предусмотрена возможность организации ведения плавки на поду. Широкую известность получила конструкция САНД, разработанная французским институтом черной металлургии IRSID. Агрегат состоит (рис. 223) из трех частей: реакционной камеры 1, отстойника 3 и камеры доводки 5. Чугун непрерывной струей поступает в камеру по желобу. Одновременно при помощи водоохлаждаемого устройства (фурмы) 2 в камеру непрерывно подается кислород с молотой известью. Реак-

655

ционная камера содержит небольшое количество жидкого металла и слой металло-шлако-газовой эмульсии. Под действием подъемной силы пузырей газа эта эмульсия поднимается и перетекает в отстойник, где шлак отделяется от металла. Шлак стекает через отверстие 4, а металл сифоном передается в камеру доводки, где подвергается раскислению и доводке по составу. Конструкция установки предусматривала возможность устройства желоба, по которому шлак из второй камеры (отстойника) мог бы перетекать в первую камеру для повышения степени использования шлакообразующих и уменьшения потерь железа с уходящим шлаком.

В 1971–1976 гг. проводили испытания САНД конструкции МИСиС. Установка включала четыре ванны, соединенные последовательно (рис. 221). В первых трех осуществлялось рафинирование вдуванием газообразного кислорода через верхние фурмы, а в последней – регулирование содержания углерода и раскисление. Вместимость каждой ванны составляла 0,86 м3 при глубине расплава 600 м и массе 6 т. Производительность этого опытно-промышленного агрегата достигала 21 т/ч, степень удаления серы 21 %, фосфора 93 %.

Окончательные выводы о показателях работы агрегатов такого типа в промышленных условиях и, соответственно, о перспективах внедрения сделать пока трудно.