- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

Глава 4.Выплавка стали в электрических печах

В настоящее время для массовой выплавки стали применяют дуговые электропечи, питаемые переменным током, индукционные печи и получающие распространение в последние годы дуговые печи постоянного тока, причем доля печей последних двух видов в общем объеме выплавки невелика.

В дуговых печах переменного тока в течение многих десятилетий выплавляли основную часть высококачественных легированных и высоколегированных сталей (сталей электропечного сортамента), которые было затруднительно либо невозможно выплавлять в конвертерах и мартеновских печах. Основные достоинства дуговых электропечей, позволяющие выплавлять такие стали, заключаются в возможности: быстро нагреть металл, благодаря чему в печь можно вводить большие количества легирующих добавок; иметь в печи восстановительную атмосферу и безокислительные шлаки (в восстановительный период плавки), что обеспечивает малый угар вводимых в печь легирующих элементов; возможность более полно, чем в других печах, раскислять металл, получая его с более низким содержанием оксидных неметаллических вклю-

405

чений, а также получать сталь с более низким содержанием серы в связи с ее хорошим удалением в безокислительный шлак; плавно и точно регулировать температуру металла.

Стали электропечного сортамента выплавляют в печах вместимостью от 5 до 25–40 т с трансформаторами невысокой удельной мощности (200–400 кВ • А/т) по традиционной технологии, предусматривающей после расплавления металла проведение окислительного и длительного (1–1,5 ч) восстановительного периодов.

В 60-е годы с целью повышения производительности и технико-экономических показателей электросталеплавильного производства начали строить большегрузные (80–100 т и более) печи. В этих печах из-за малой эффективности восстановительного периода традиционная технология не обеспечивала требуемого высокого качества сталей электропечного сортамента и такие печи, в основном, используются для выплавки низко- и среднеуглеродистых сталей по упрощенной технологии без восстановительного периода.

В последние годы сооружают высокомощные (удельная мощность печного трансформатора 6j00–900 кВ • А/т) печи с водоохлаждаемыми сводом и стенками. Технология плавки в таких печах включает расплавление и короткий окислительный период, в течение которых происходит окисление углерода до заданного содержания, дефосфорация и нагрев металла, а затем металл выпускают в ковш, где методами вне-печной обработки ведут процессы рафинирования, раскисления и легирования, обеспечивая получение стали заданных состава и свойств.

Доля электростали в общей выплавке стали в мире непрерывно растет.

§ 1. Устройство дуговых электропечей

1. Общее описание печи

В нашей стране дуговые печи переменного тока строятся в соответствии с установленным типовым рядом вместимостей: 0,5; 1,5; 3; 6; 12; 25; 50; 100; 150 и 200 т.

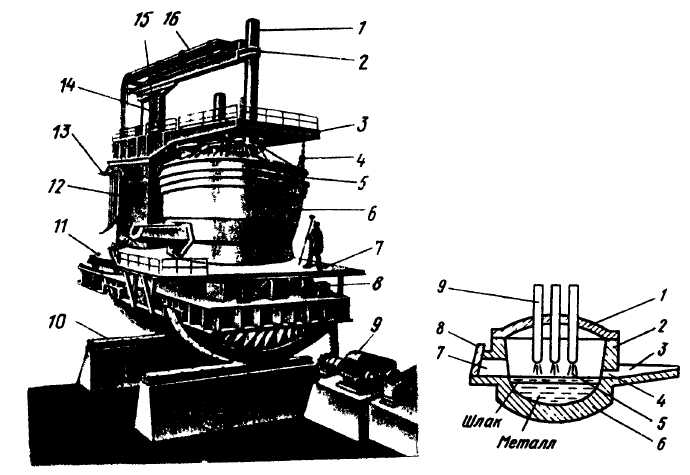

Дуговая электропечь (рис.116) состоит из рабочего пространства (собственно печи) с электродами и токоподво-дами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты.

406

Рис. 116 Дуговая сталеплавильная печь вместимостью 200 т:

1 – электрод, 2 – головка электрододержателя; 3 – полупортал; 4 – подвеска свода; 5 – свод; 6 – кожух (печь), 7 – люлька; 8 – механизм вращения кожуха; 9 – механизм наклона печи, 10 – опорная станина; 11 – поворотная платформа; 12 – шахта; 13 – гибкие кабели; 14 – телескопическая стойка; 25 – рукав электрододержателя; 16 – токоподвод

Рис. 117. Схема рабочего пространства дуговой электропечи

Плавку стали ведут в рабочем пространстве; на большинстве печей оно имеет свод и стенки, выполненные из огнеупорного материала. Схема такого рабочего пространства показана на рис. 117. Сверху оно ограничено куполообразным сводом 1, снизу сферическим подом бис боков стенками 2. Огнеупорная кладка пода и стен заключена в металлический кожух. Съемный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токоподводящие электроды 9, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь питается трехфазным переменным током.

Шихтовые материалы загружают на под печи, после их расплавления в печи образуется слой металла и шлака (рис. 117). Плавление и нагрев осуществляются за счет

407

тепла электрических дуг 5, возникающих между электродами и жидким металлом или металлической шихтой.

Выпуск готовой стали и шлака осуществляют через стале-выпускное отверстие 4 и желоб 3 путем наклона рабочего пространства. Рабочее окно 7, закрываемое заслонкой 8, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов.

Шихту в современных печах загружают сверху в открываемое рабочее пространство с помощью корзины (бадьи) с открывающимся дном; лишь на отдельных ранее построенных печах небольшой емкости (< 40 т) сохранилась завалка шихты мульдами через рабочее окно.