- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

Глава 4. Оборудование и работа обслуживающих доменную печь участков

§ 1. Подача шихты в доменную печь

Шихтовые материалы доставляют на колошник доменной печи к засыпному аппарату из бункеров расположенной вблизи печи бункерной эстакады, где хранится оперативный запас материалов на 6–24 ч работы печи. В старых доменных цехах, в состав которых обычно входит несколько расположенных в одну линию доменных печей, имеется общая для всех печей бункерная эстакада – два ряда бункеров, расположенных вдоль фронта печей вблизи от них. Для каждой из новых печей объемом от 3200 м3 до 5500 м3 предусматривают отдельную бункерную эстакаду.

Для доставки шихтовых материалов из бункеров эстакады на колошник применяют либо скиповой, либо конвейерный подъемник; высота подъема достигает 60–80 м. В старых цехах с несколькими печами (объемом 2700 м3 и менее) и общей бункерной эстакадой материалы на колошник печей доставляют с помощью скипового подъемника и загружают в печь двухконусным засыпным аппаратом (см. рис. 32, а). На новых печах объемом 3200 м3 и более, имеющих отдельную бункерную эстакаду, доставку материалов на колошник осуществляют конвейерным подъемником и загружают в печь, как правило, с помощью бесконусного загрузочного устройства (см. рис. 32, б).

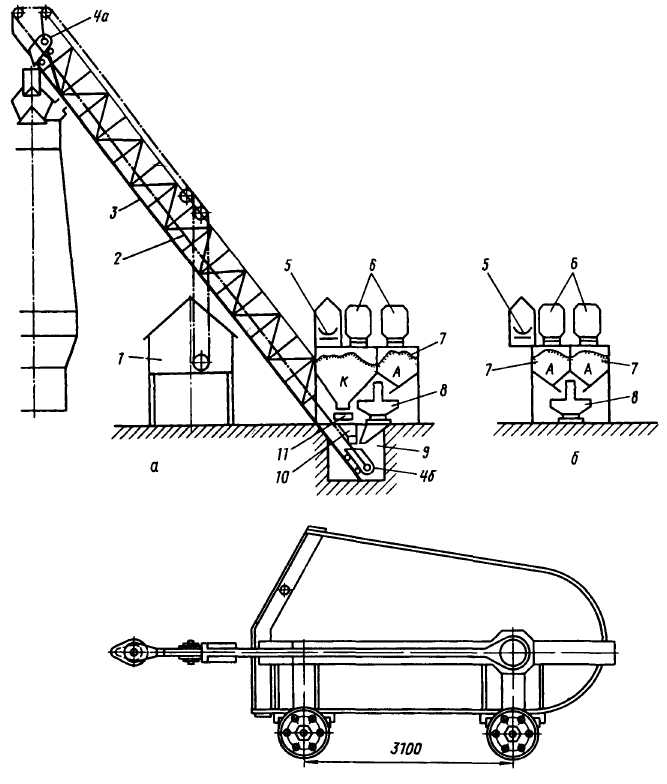

Скиповой колошниковый подъемник показан на схеме поперечного разреза доменнного цеха (рис. 49), т.е. разреза, перпендикулярного оси расположения печей и бункерной эстакады; для подъема материалов служат два скипа 4, передвигающиеся по параллельным рельсовым путям, уложенным на наклонном мосту 3. Скип (рис. 50) представляет собой вагонетку (тележку) объемом 4,5–20 м3 с открытым передним торцом и закругленным днищем.

Бункерная эстакада – это железобетонное сооружение высотой 9–12 м, состоящее из двух рядов бункеров 7; под бункерами вдоль эстакады передвигаются вагон-весы S, а напротив печей под бункерной эстакадой имеется скиповая яма 9, в которую поочередно опускаются скипы. В бункера эстакады шихтовые материалы загружают сверху, доставляя

147

Рис. 49, Часть

поперечного разреза доменного цеха:

а –

по скиповой яме и скиповому подъемнику;

б –

по бункерной эстакаде

Рис. 50. Скип

их вагонами 6 или конвейером 5; в ближайших к печи бункерах хранят кокс (К), в других бункерах по длине эстакады – агломерат (А), окатыши и добавки. Вагон-весы – это самодвижущийся электровагон с двумя карманами (бункерами) и взвешивающим устройством.

Вагон-весы, двигаясь вдоль эстакады, останавливаются у бункера с нужным материалом, выгружают из него в карманы порции шихты и затем переезжают к печи и, останавливаясь над скиповой ямой 9, выгружают шихту в скип, который

148

поднимается по мосту на колошник. Движение двух скипов с помощью канатов 2 обеспечивает скиповая лебедка 1. При движении одного скипа вверх другой опускается вниз; когда один скип 4,6 загружается материалами в скиповой яме, другой 4, а на колошнике опрокидывается, разгружая материалы в приемную воронку засыпного аппарата печи. Время подъема (опускания) скипа составляет 35–45 с.

Чтобы предотвратить измельчение кокса, обладающего невысокой прочностью, его стараются подвергать меньшему числу перегрузок. Поэтому коксовые бункера К располагают над скиповой ямой, и из них кокс поступает в скипы, минуя вагон-весы. Между коксовыми бункерами и скипом имеются грохот 11, отсеивающий мелочь кокса, и весовая воронка 10 для дозирования порций кокса.

Система набора и подачи материалов в скипы вагон-весами обладает рядом существенных недостатков: мала производительность в связи с наличием холостых пробегов вагона и длительным набором шихты в карманы; невозможен отсев мелочи агломерата при его наборе в вагон-весы; сложно автоматизировать управление работой вагон-весов; напряженная работа машиниста в тяжелых условиях. Поэтому в строившихся в последнее время печах объемом 2000 м3 и более вагон-весы заменены конвейерами, которые, двигаясь под бункерами, доставляют от них материалы в скипы.

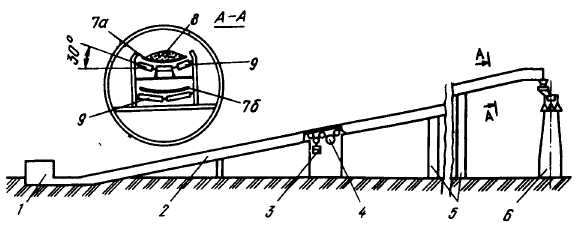

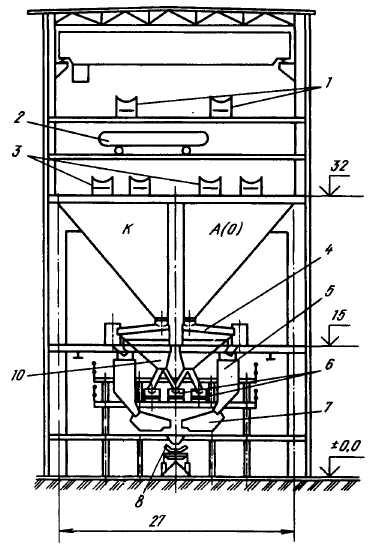

Конвейерный колошниковый подъемник. Как показал опыт, скиповые подъемники не обеспечивают темп загрузки шихты, требуемый на печах большого объема (3200 м3 и более). Поэтому на вновь сооружаемых печах объемом 3200–5500 м3 для доставки шихтовых материалов на колошник стали использовать конвейеры. Общий вид одного из конвейерных колошниковых подъемников показан на рис. 51. Из бункерной эстакады 1 шихтовые материалы выдаются на непрерывно движущуюся под ними ленту конвейера, которая по галерее 2 транспортирует материалы на колошник доменной печи 6. В бункерной эстакаде, поперечный разрез которой показан на рис. 52, бункеры К, А и О для хранения 5-12 часового запаса кокса, агломерата и окатышей, расположены в два ряда. Материалы на эстакаду доставляют продольным конвейером 1 и распределяют по бункерам с помощью реверсивных передвижных поперечных 2 и продольных 3 конвейеров. Из бункеров К, А, О каждый материал выдается на грохот 4,

149

Рис. 51. Конвейерный колошниковый подъемник с грузовым натяжным устройством

отсеивающий мелочь и затем через бункерные весы (дозатор) 5 и питатель 7 поступают на ленту 8, движущуюся до колошника печи. Отсеянная грохотами 4 мелочь убирается вспомогательными конвейерами 6.

Ленточный конвейер колошникового подъемника движется (рис. 51) в закрытой наклонной галерее 2, которая крепится на нескольких вертикальных опорах 5. Чтобы предотвратить скольжение материалов на наклонной ленте вниз, угол ее наклона не должен превышать 12°. На практике угол наклона ленты и галереи принимают в пределах 10–11°; благодаря столь малому углу наклона длина ленты конвейера оказывается большой (300-500 м).

150

Основной рабочий орган конвейерного подъемника – рези-нотросовая лента шириной 2 м; ее верхняя рабочая ветвь 7, а (с транспортируемым материалом 8) и холостая ветвь 7, б поддерживаются опорными роликами 9. Верхней ветви с помощью крайних опорных роликов придают желобообразную форму, чтобы на ней умещалось больше материалов. Движение ленты обеспечивают электродвигатели, вращающие барабан, который огибает плотно прижатая к нему лента; постоянное натяжение ленты обеспечивают груз 3 и барабан 4.

Лента движется непрерывно, а материалы на нее в бункерной эстакаде загружают отдельными порциями с разрывами между ними; на колошнике печи материалы с ленты ссыпаются в приемную воронку бесконусного загрузочного устройства, как это показано на рис. 32, б. Объем порций материала на ленте меньше или равен объему шлюзового бункера загрузочного устройства (37–80 м3). Величина разрыва определяется длительностью срабатывания приемной воронки (рис. 32, б), направляющей порцию шихты либо в один, либо в другой шлюзовой бункер (10–30 с движения ленты).

Скорость движения ленты обычно равна 2 м/с, при этом производительность подъемника достигает 30000 т материалов в сутки и более. Конвейерный колошниковый подъемник по сравнению со скиповым обладает помимо большей производительности следующими преимуществами: срок службы конвейерной ленты в несколько раз больше срока службы скиповых канатов; на 15–20 % ниже затраты на сооружение скипового подъемника и ниже эксплуатационные расходы; возможна подача в одной порции нескольких материалов путем их послойной укладки на ленте; обеспечиваются условия для полной автоматизации подачи шихты на колошник.