- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§9. Введение реагентов в глубь металла

Продувка металла порошкообразными материалами. Продувка металла порошкообразными материалами (или вдувание в металл порошкообразных материалов) проводится для обеспечения максимального контакта вдуваемых твердых реагентов с металлом, максимальной скорости взаимодействия реагентов с металлом и высокой степени использования вдуваемых реагентов. Достоинством этого метода является также то, что реагент в металл вдувается струей газа-носителя, который оказывает определенное воздействие на металл. Газом-носителем может быть: 1) окислитель (например, кислород или воздух); 2) восстановитель (например, природный газ); 3) нейтральный газ (азот, аргон). В качестве вдуваемых реагентов используют шлаковые смеси, а также металлы или сплавы металлов. Метод вдувания порошков используют для ряда целей.

Дефосфорация металла. При использовании шлаковых смесей для удаления фосфора в металл обычно вдувается в струе кислорода смесь, состоящая из извести, железной ру ды и плавикового шпата.

Десульфурация. Для удаления серы в металл вводят (в струе аргона или азота) флюсы на основе извести и плави кового шпата; смеси, содержащие кроме шлакообразующих также кальций или магний; реагенты, которые вследствие высоких энергий взаимодействия и соответствующего пиро- эффекта обычными способами вводить в металл нельзя (каль ций, магний).

Раскисление и легирование, в том числе для введения металлов, которые вследствие вредного действия на здо ровье обычными методами вводить опасно (свинец, селен, теллур).

Ускорение шлакообразования. В конвертерных цехах вдувание порошкообразной извести используют при переделе высокофосфористых чугунов.

Науглероживание. Вдувание в металл порошкообразных карбонизаторов (графита, кокса и т.п.) позволяет в раз личных случаях практики решать разные задачи, в част ности: корректировать содержание углерода в металле; при недостатке или отсутствии чугуна повышать в металле со держание углерода до пределов, необходимых для нормаль-

621

ного ведения процесса; раскислять металл (вдувание в окисленный металл порошка углерода вызывает бурное развитие реакции обезуглероживания, содержание кислорода при этом уменьшается, а выделяющиеся пузыри СО промывают ванну от газов и неметаллических включений). Порошок графита или кокса можно вводить в металл непосредственно в печи, а также в ковш или на струю металла.

6. Метод вдувания в металл в ковше порошков может использоваться также для получения стали с регламентированным содержанием азота, а также для легирования кремнием, никелем, молибденом, вольфрамом, свинцом и др. Для получения низкосернистой азотсодержащей стали могут использоваться смеси, содержащие цианамид кальция CaCN2. В этом случае несущим газом является азот. При вдувании смеси кроме насыщения металла азотом одновременно протекают процессы науглероживания, раскисления и десульфу-рации. Условия перехода азота в металл из несущего газа улучшаются при снижении в стали содержания кислорода и серы; и кислород и сера являются поверхностно-активными элементами и препятствуют переходу азота в металл. Также, как в случае обработки стали СШ, состав попадающего из печи в ковш шлака в значительной степени влияет на протекание реакции десульфурации в ковше.

В настоящее время для введения в глубь металла широко используют в порошкообразном виде различные шлаковые смеси, а также магний, барий, РЗМ; способы ввода реагентов в глубь металла разнообразны, поэтому под терминами "вдувание порошков", "инжекционная металлургия" понимают большое число самых разнообразных технологий.

Наиболее распространенным реагентов, используемым в составе вдуваемых смесей, является кальций. Кальций оказывает положительное влияние как реагент, существенным образом влияющий на скорость удаления включений, поскольку присутствие кальция способствует переводу включений глинозема в жидкие алюминаты кальция, что, в свою очередь, способствует ускорению удаления включений из металла. Сталь, подвергнутая обработке кальцием, характеризуется существенно более высокой обрабатываемостью, что способствует повышению производительности металлообрабатывающих станков благодаря возможности работы на повышенных скоростях резания. Стали, обработанные кальцием, име-

622

ют лучшие показатели анизотропии свойств, при использовании введения в сталь кальция значительно улучшаются показатели механических свойств и снижается сегрегация в крупных слитках для поковок и др.

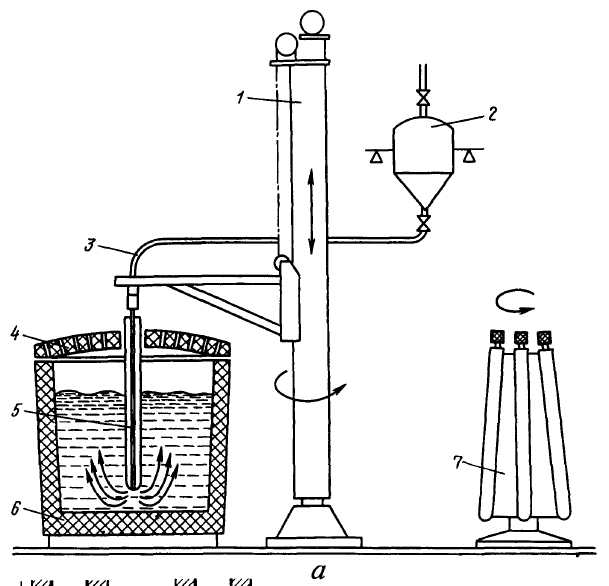

Процесс введения кальция в сталь характеризуется рядом особенностей: пироэффектом, малой степенью усвоения и соответственно повышенной стоимостью обработки и т.д. Учитывая это, распространение получили два приема работы: 1) добавка кальция в составе различных сплавов, смесей, соединений ("разубоживание" материала); 2) введение кальция (в виде этих смесей и соединений) не на поверхность, а в глубь металла ("инжекция" или "инъекция"). Термин "инжекционная" металлургия введен шведскими металлургами, разработавшими одну из разновидностей способа с использованием фурм-образного вида (рис. 199) и обозначается буквами /у или / (Injection). Метод широко распространен за рубежом (под разными названиями); например, в ФРГ данный способ известен как TN-процесс . В США, Канаде и некоторых других странах этот метод получил название САВ-процесса . Метод используют, в частности, при производстве стали, применяемой для изготовления листа для сварных тяжелонагруженных конструкций. Жидкую сталь выпускают в ковш, закрываемый затем крышкой, через которую вводят фурму для вдувания кальция в струе аргона. Кальций испаряется и, поднимаясь вместе с пузырями аргона, связывает серу в сульфид CaS.

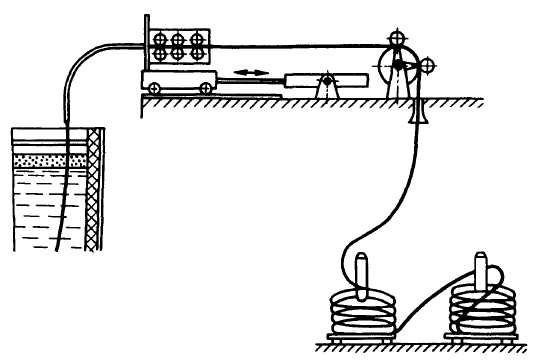

Введение материалов в виде проволоки. Такие материалы, как порошкообразный кальций, являются дорогостоящими. Практика показала, что существенная экономия кальция достигается при введении порошка кальция в металл в виде проволоки, состоящей из оболочки (обычно – стальной), внутри которой находится спрессованный порошок. Промышленность ряда стран выпускает проволоку с порошками сплавов бария с бором, титаном, цирконием, теллуром, селеном и другими элементами. Оптимальным вариантом введения проволоки является вариант ввода ее через специальное отверстие в крышке, которой накрывают в этом случае сталераз ливочный ковш. Однако получила распространение и более

По названию предприятия "Thyssen Niederrhein AG" (ФРГ) От слов Calcium–Argon–Blowing (кальций–аргон–продувка).

623

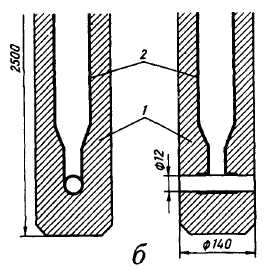

а – общая схема (2 – подъемно-опускающееся устройство, 2 – раздаточный бункер, 3 – труба для продувки, 4 – крышка с огнеупорной футеровкой, 5 – фурма, 6 – ковш, 7 – накопитель фурм), б – фурма (1 – огнеупор, 2 – стальная трубка)

простая технология – введение проволоки в открытый ковш без крышки. Материалы можно вводить в металл одной проволокой или двумя одновременно. При этом в составе одной проволоки может быть порошок силикокальция, в составе другой – алюминий. В большинстве случаев введение каль-цийсодержащей проволоки осуществляется в ковшах, оборудованных устройствами для продувки (и перемешивания) металла снизу через пористое днище (или пористые пробки) арго-

624

ном, чтобы обеспечить необходимые условия для удаления образующихся неметаллических включений. Проволоку получают путем непрерывного введения порошкообразного силико-кальция в тонкостенную оболочку из низкоуглеродистой стали, которую затем прокатывают до диаметра 5–18 мм и сматывают (длина проволоки 1250–3300 м) на металлические или деревянные катушки. Широкое распространение получила практика ввода в металл в виде проволоки алюминия (рис. 200).

Рис.

200. Ввод

проволоки

в

металл

625

Достаточно широкое распространение получил также метод обработки в ковше кипящей стали монолитным углеродом. При опускании в нераскисленный металл блока из углеродистого материала протекает реакция С + О = СОГ, вызывающая интенсивное кипение металла, его перемешивание и дегазацию, что сопровождается снижением окисленности.