- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 3. Шихтовые материалы кислородно-конвертерного процесса

Основными шихтовыми материалами кислородно-конвертерного процесса являются жидкий чугун, стальной лом, шлакообра-зующие (известь, плавиковый шпат и др.), ферросплавы для раскисления и легирования. Постоянно используется также газообразный кислород.

Жидкий чугун

Состав чугунов, перерабатываемых на разных заводах, изменяется в широких пределах: 4,0–4,8 % С; 0,1–2,6 % Мп; 0,3-2,0% Si; 0,02-0,07% S; < 0,3 % Р. Однако опыт показал, что для обеспечения высоких технико-экономических показателей процесса содержание составляющих чугуна целесообразно ограничивать в определенных узких пределах.

При излишне высоком содержании кремния возрастает расход извести для ошлакования образующейся SiO2 и увеличивается количество шлака в конвертере, что ведет к росту потерь железа и теплопотерь со сливаемым шлаком; понижается также стойкость футеровки конвертера. Вместе с тем при очень низком (< 0,3 %) содержании кремния замедляется шлакообразование в связи с медленным растворением извести из-за слишком низкого содержания SiO2 в первичных шлаках. Положительной стороной повышенного содержания кремния является то, что возрастает количество тепла от его окисления; это позволяет увеличить расход лома. Большинство отечественных заводов работают на чугунах с содержанием кремния 0,6–0,9 %, что, очевидно, близко к оптимальной величине.

Оптимальной величиной содержания марганца в чугуне в течение многих лет считали 0,7–1,1 %. Стремление конвер-тершиков применять чугуны со столь высоким содержанием марганца вызвано тем, что при более низком его содержании существенно замедляется шлакообразование, поскольку в первичных шлаках будет содержаться мало оксида МпО, ускоряющего растворение извести. Однако большая часть марганца при конвертерной плавке окисляется и безвозвратно теряется со шлаком в виде МпО. С учетом этого, а также того, что выплавка чугуна с повышенным (0,5–0,7 % и более) содержанием марганца требует добавки в шихту до-

274

менных печей дефицитной марганцевой руды, в последние годы выплавляют маломарганцовистые чугуны (0,5–0,1 % Мп). При их переработке в кислородных конвертерах применяют ряд мер по ускорению шлакообразования.

Содержание фосфора в чугуне не должно превышать 0,2– 0,3 %, поскольку при большем его содержании необходим промежуточный слив шлака во время продувки и наведение нового, что снижает производительность конвертера.

Содержание серы в чугунах, предназначенных для выплавки качественных сталей, не должно превышать 0,035%, а рядовых сталей – 0,05%. Такое ограничение объясняется тем, что из-за высокого содержания оксидов железа в конвертерных шлаках удаление в них серы при плавке происходит слабо; степень десульфурации не превышает 30%. На многих заводах организована вне доменная десульфурация чугуна.

Температура жидкого чугуна обычно составляет 1300– 1450 °С. Применять чугун с более низкой температурой нежелательно, так как это ведет к холодному началу продувки и замедлению шлакообразования.

Стальной лом

Стальной лом является охладителем конвертерной плавки, увеличение его расхода экономит чугун, снижая себестоимость стали. К лому, как и при прочих сталеплавильных процессах, предъявляется требование о недопустимости высокого содержания фосфора, серы, примесей цветных металлов и ржавчины. Количество меди и никеля, которые не окисляются в условиях конвертерной плавки, не должно превышать их допустимого содержания в выплавляемой стали (обычно < 0,2 %). Ограничивают максимальный размер кусков лома, поскольку слишком большие куски могут не успевать раствориться в металле за время продувки, а во время загрузки могут повредить футеровку конвертера. Толщина кусков лома не должна превышать 0,25–0,35 м, длина – 0,8 м; размер пакетов не должен быть более 0,7x1x2 м.

Шлакообразующие

Основные шлакообразующие материалы – это известь и плавиковый шпат, иногда в качестве шлакообразующих или охладителей используют боксит, железную руду, прокатную окалину (Fe3O4), агломерат, рудно-известковые окатыши.

275

Известь должна быть свежеобожженной и содержать > 92 % СаО, < 2 % SiO2 и «0,05-0,08 % S. При содержании серы в извести > ОД % возможен переход серы из шлака в металл во время плавки. Куски извести должны иметь размеры от 10 до 50 мм. Применение более мелких кусков извести не допускается, так как они будут вынесены из конвертера отходящими газами.

Плавиковый шпат- эффективный разжижитель шлака. Он содержит 75–92 % CaF2, основной примесью является SiO2. Железная руда, агломерат и окатыши должны содержать не более 8 % SiO2 и ОД % фосфора и серы (каждого), размер кусков руды должен быть 10–80 мм.

Боксит (марка МБ) содержит 28-50% А12О3, 10-20% SiO2 и 12–25 % Fe2O3; обычно в нем также много влаги (10– 20 %), что требует предварительной просушки во избежание внесения в сталь водорода.

Миксерный шлак и отходы производства

Вместе с чугуном при его заливке в конвертер поступает немного (до 1 % от массы чугуна) шлака, имеющегося в заливочном ковше. Этот шлак часто называют миксерным; он формируется из попадающего в миксер доменного шлака и растворяющейся в нем футеровки миксера и чугуновозных ковшей. Шлак содержит, %: 35-55 SiO2, 20-35 СаО, 3-15MgO, 1-6 FeO, 2-10 MnO, 4-8 А12О3 и до 2 % серы, а после десульфурации в ковше до 4 % серы.

Поскольку шлак содержит много серы, необходимо исключить его попадание в конвертер. В связи с этим во многих цехах организовано скачивание шлака из заливочных ковшей перед сливом из них чугуна в конвертер.

В последние годы расширяется использование в конвертерном производстве отходов ряда металлургических производств.

В частности, с целью ускорения шлакообразования и уменьшения расхода плавикового шпата применяют вводимые в конвертер в начале продувки шлаки производства силикомар-ганца, которые наряду с обычными составляющими конвертерных шлаков содержат 16–19 % МпО; шлаки от производства силумина, содержащие SiO2, A12O3, SiC и металлические А1 и Si; твердый конвертерный шлак предыдущих плавок и другие.

276

Доставка чугуна в сталеплавильные цехи

Жидкий чугун к сталеплавильным агрегатам подают двумя способами – с использованием стационарных миксеров и в миксерных ковшах (передвижных миксерах). При первом способе чугун из доменного цеха в 100- или 140-т ковшах на чугуновозах по железнодорожным путям доставляют в мик-серное отделение, в котором установлено один–три стационарных миксера (см. рис. 90). Чугун через люк 3 заливают из ковшей в миксер, где хранится его запас, и по мере надобности порцию чугуна сливают через носок 5 в заливочный ковш, который транспортируют к конвертерам.

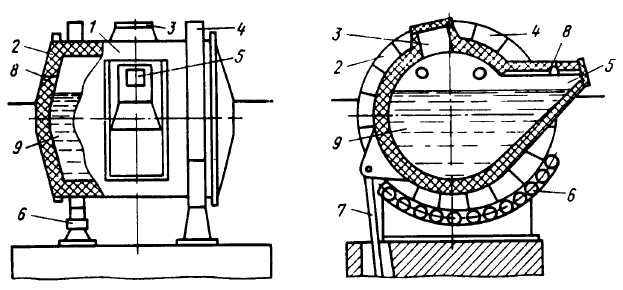

Миксер (рис. 90) представляет собой сосуд бочкообразной формы с кожухом из стального листа, футерованный изнутри. Свод миксера, не соприкасающийся с чугуном, выкладывают из шамотного кирпича, стенки и днище – из магнезитового. Толщина футеровки ~ 700 мм, стойкость футеровки 0,5-1,5 года.

В верхней части миксера расположен люк для заливки чугуна; в боковой части имеется носок для слива чугуна. С целью уменьшения теплопотерь люк и носок снабжены крышками. Чугун сливают через сливной носок путем поворота миксера вокруг горизонтальной оси, для чего имеется реечный механизм поворота, а кожух миксера опирается на две дугообразные опоры через ролики, заключенные в удерживающие их обоймы.

Рис. 90. Стационарный миксер:

1 – кожух; 2 – футеровка; 3 – заливочный люк, 4 – опорные бандажи; 5 – сливной носок; б – опорные ролики; 7 – реечный механизм поворота; 8 – горелки; 9 – жидкий чугун

277

Миксер отапливают газом или мазутом с помощью горелок, установленных в торцевых стенках. Тем не менее за время пребывания в миксере чугун остывает на 30–50 °С.

Роль миксера состоит не только в хранении запаса чугуна. В миксере происходит выравнивание химического состава и температуры чугуна различных выпусков, в связи с чем длительность пребывания чугуна в миксере должна быть ~ 7 ч. Вместимость типовых миксеров составляет 600, 1300 и 2500 т.

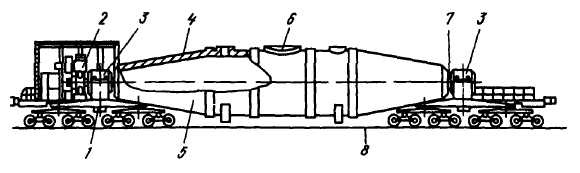

При втором способе доставки чугун из доменной печи выпускают в миксерный ковш (см. рис. 91) через горловину 6, затем ковш транспортируют в переливное отделение конвертерного цеха. Здесь по мере надобности порцию чугуна из миксерного ковша сливают через горловину в заливочный ковш, который транспортируют к конвертеру и далее заливают из него чугун в конвертер.

Отечественный 420-т миксерный ковш (передвижной миксер) имеет (рис. 91) сигарообразную форму; стальной кожух 5 футерован изнутри шамотным кирпичом 4. На торцах кожуха закреплены цапфы 7, которыми ковш через подшипниковые опоры 3 опирается на две ходовые тележки 1, перемещающиеся по рельсовому пути 8. Одна из цапф соединена с механизмом поворота 2; вращением ковша вокруг оси цапф обеспечивают слив чугуна через горловину б. Вместимость мик-серных ковшей составляет 100–600 т; стойкость футеровки 400–600 наливов чугуна. Отечественный 420-т миксерный ковш имеет длину по осям сцепок 31,9 м и наружный диаметр 3,63 м, 600-т ковш – соответственно 39,6 и 3,3 м.

Преимущества применения миксерных ковшей: примерно на 50 °С повышается температура заливаемого в конвертер чугуна, что позволяет увеличить расход лома; уменьшается число переливов чугуна и его потерь при этом; не требует-

Рис. 91. Миксерный ковш 278

ся сооружения миксерных отделении и стационарных миксеров. Недостатком является отсутствие усреднения состава и температуры чугуна разных выпусков из доменной печи.

Внепечная десулъфурация чугуна

Поскольку при конвертерной плавке сера из металла удаляется плохо, часто прибегают к предварительной десульфура-ции чугуна в ковшах. Обработку чугуна десульфураторами ведут в специализированных отделениях десульфурации, сооружаемых на пути следования чугуновозных ковшей из доменного цеха в конвертерный, либо в заливочных ковшах в конвертерном цехе. В объем чугуна в ковше вводят различными способами магний, вдувают порошкообразные известь, карбид кальция СаС2, соду Na2CO3 и иногда другие десуль-фураторы. Последние вступают в химическое взаимодействие с серой чугуна; при реагировании с магнием образуется MgS, с известью и карбидом кальция – CaS, с содой – Na2S; эти соединения нерастворимы в чугуне и всплывают в шлак. Шлак в ковше после десульфурации содержит до 4 % серы, и его необходимо скачивать* из ковша перед сливом чугуна в конвертер.

На отечественных заводах часто применяют десульфурацию гранулированным магнием, вводимым в чугун с помощью футерованной трубы. При соприкосновении с чугуном магний испаряется, и его пары вместе с газом-носителем вытекают через низ трубы в объем чугуна, вызывая его барботаж, что обеспечивает большую поверхность контакта чугуна с магнием. При расходе магния 0,4–1,0 кг/т чугуна получают остаточное содержание в нем серы от 0,01 до 0,002 %.

Газообразный кислород

Кислород для конвертерного и других цехов производят на сооружаемой в составе металлургического завода кислородной станции путем разделения сжиженного воздуха. Основными элементами установки получения кислорода являются турбокомпрессор, детандер, служащий для расширения сжатого воздуха, и блок разделения сжиженного воздуха.

На этой установке воздух вначале сжижают путем предварительного сжатия компрессором до давления ~ 0,6 МПа и последующего расширения в детандере, вызывающего охлаждение до температур, при которых воздух переходит в жидкое

279

состояние (менее -192 °С). Далее жидкий воздух поступает в блок разделения, где проводят ректификацию – разделение жидкого воздуха на составляющие путем двухкратного постепенного испарения; при испарении вначале улетучивается азот (tKm = -195,8 °С) и аргон (tKm = -189,4 °С) и остается жидкий кислород 0кш = –183 °С). Повторяя испарение, можно добиться необходимой чистоты кислорода.

Наиболее крупная установка получения кислорода с блоком разделения БР–2М имеет производительность 11000 м3/ч технического кислорода (> 99,6 % О2) и 24000 м3/ч технологического (> 95,3 % О2); побочными продуктами являются азот и аргон. Полученный газообразный кислород по трубопроводам подают в • конвертерный и другие цехи завода; давление до нужных пределов увеличивают компрессором.