- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

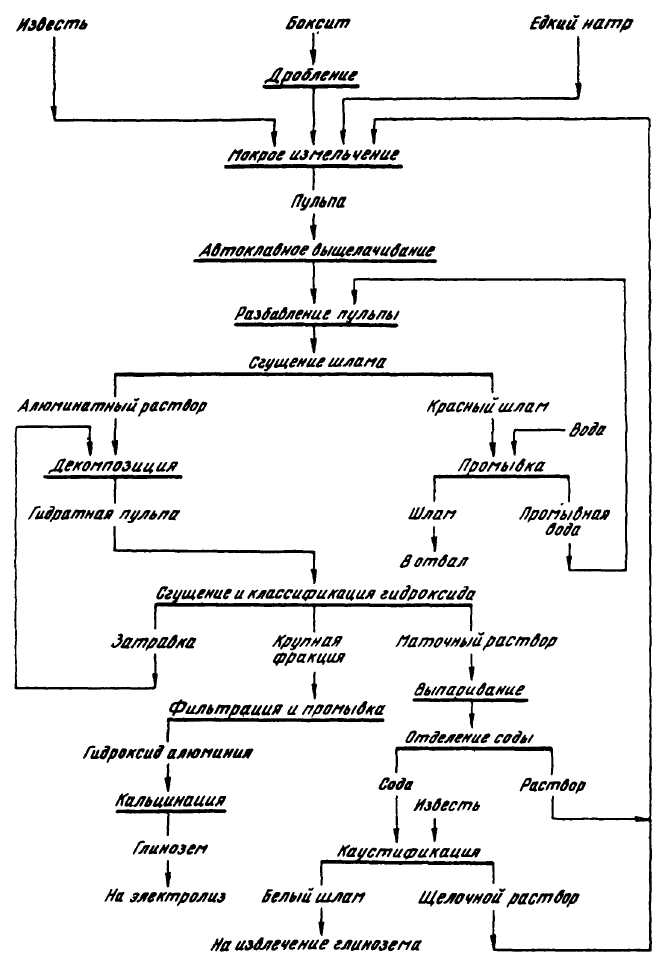

§ 3. Производство глинозема

Как уже отмечалось, технология производства алюминия состоит из двух стадий: первая – производства глинозема и вторая – электролитическое получение алюминия из глинозема. За рубежом практически весь глинозем получают из бокситов в основном способом Байера (К.И.Байер – австрийский инженер, работавший в России), на отечественных заводах глинозем получают из бокситов способом Байера и из бокситов и нефелинов способом спекания. Оба эти способа относятся к щелочным методам выделения глинозема из руд. Способ Байера экономически целесообразно использовать для переработки бокситов с небольшим содержанием SiO2 (с кремниевым модулем Al2O3/SiO2 более 5–7), поскольку при росте количества SiO2 все больше А12О3 и используемой в процессе щелочи теряются из-за образования химического соединения Na2O * А12О3 * 2SiO2 • 2Н2О.

Для переработки бокситов с кремниевым модулем менее 5–7 более экономичным является способ спекания. В связи с истощением богатых глиноземом месторождений боксита и вовлечением в производство более бедных бокситов, доля способа Байера в производстве глинозема снижается и возрастает доля способа спекания.

1. Способ Байера

Способ Байера – способ выделения глинозема из боксита – основан на выщелачивании, цель которого растворить содержащийся в боксите оксид алюминия А12О3, избежав перевода в раствор остальных составляющих боксита (SiO2, Fe2O3 и др.). В основе способа лежит обратимая химическая реакция:

А12О3 • п Н2О + 2NaOH = Na2O • А12О3 + (л + l)H2O.

При протекании реакции вправо глинозем в виде алюмината натрия переходит в раствор, а при обратном течении реакции образующийся гидратированный А12О3 выпадает в осадок. Упрощенная схема производства глинозема по способу Байера

733

Рис. 244. Упрошенная схема производства глинозема по способу Байера

734

показана на рис. 244. Ниже описаны основные операции это го способа.

Подготовка боксита к выщелачиванию. Боксит дробят и размалывают до фракций размером 0,05–0,15 мм в среде до бавляемой щелочи и оборотного раствора щелочи NaOH, добавляют также немного извести, активизирующей выщела чивание.

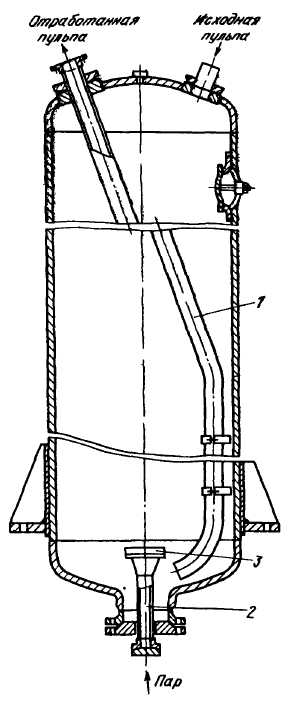

Выщелачивание. Полученную при помоле пульпу направ ляют на выщелачивание. Для полного протекания приведенной выше реакции вправо (образования алюмината натрия) необ ходимы щелочная среда, высокое давление (~ 3 МПа), нагрев пульпы до 100–240 °С (в зависимости от сорта боксита) и ее длительное (около 2 ч) пере мешивание. Такие условия обеспе чиваются в автоклавах– сосудах,

работающих под давлением. Применяемые автоклавы представляют собой (рис.245) стальной цилиндрический сосуд диаметром 1Г6– 2,5 м высотой 13,5-17,5 м. Давление в автоклаве 2,5– 3,3 МПа, пульпу подают сверху, снизу через патрубок 2 с барботером 3 – пар, который нагревает и перемешивает ее. Из автоклава пульпа выдавливается через трубу 1.

Пульпу обычно пропускают через батарею из 6–10 последовательно установленных автоклавов, где в течение ~ 2 ч содержащийся в пульпе в виде А12О3 • Н2О, А12О3 * ЗН2О и А12О3 глинозем реагирует со щелочью (реакция приведена выше), переходя в Na2O • А12О3. В первый автоклав пульпу подают насосом, предварительно подогрев до ~ 150 °С, из последнего автоклава пульпа попадает в два автоклава-испари-

Рис. 245 Автоклав для выщелачивания боксита

735

теля, в которых давление снижается до атмосферного. Продуктом является автоклавная пульпа, состоящая из алюми-натного раствора (содержащего Na2O • А12О3) и шлама (осадка, в который выпадают остальные примеси боксита).

Разделение алюминатного раствора и шлама после раз бавления пульпы водой производят в сгустителях (отстойни ках)– сосудах диаметром 15–50 м, на дне которых оседает шлам, а через верх сливается отстоявшийся алюминатный раствор. Его дополнительно пропускают через фильтры и направляют на следующую операцию – декомпозицию. Получае мый красный шлам (окраску ему придают частицы Fe2O3) идет в отвал, шлам содержит, %: А12О3 12–18, SiO2 6–11, Fe2O3 44-50, CaO 8-13.

Разложение алюминатного раствора, называемое также декомпозицией или выкручиванием проводят с целью перевес ти алюминий из «раствора в осадок в виде А12О3 • ЗН2О, для чего обеспечивают течение приведенной выше реакции выще лачивания влево, в сторону образования А12О3 • ЗН2О. Что бы указанная реакция шла влево, необходимо понизить дав ление (до атмосферного), разбавить и охладить раствор, ввести в него затравки (мелкие кристаллы гидрооксида алю миния) и пульпу для получения достаточно крупных кристал лов А12О3 • ЗН2О перемешивать в течение 50–90 ч.

Этот процесс осуществляют в серии установленных последовательно и соединенных перепускными сифонами декомпо-зеров, через которые последовательно проходит пульпа (алюминатный раствор с выпадающими кристаллами гидрооксида алюминия). В серии устанавливают 10–11 декомпозеров с механическим перемешиванием или 16–28 декомпозеров с воздушным перемешиванием пульпы. Первые представляют собой баки диаметром до 8 м, в которых перемешивание осуществляют вращением вокруг вертикальной оси волокуш (гребков). Декомпозеры второго типа, преимущественно применяемые в настоящее время, представляют собой цилиндрические баки высотой 25–35 м и объемом до 3000 м3; снизу в них подают сжатый воздух, перемешивающих пульпу.

5. Отделение кристаллов гидрооксида алюминия от раствора и классификация кристаллов по крупности. После декомпозиции пульпа поступает в сгустители, где гидро оксид отделяют от раствора. Полученный гидрооксид в гид росепараторах разделяют на фракцию с размером частиц

736

40-100 мкм и мелкую фракцию (размером < 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6. Кальцинацию или обезвоживание гидрооксида алюминия осуществляют в футерованных шамотом трубчатых вращающихся печах диаметром 2,5–5 и длиной 35–110 м, отапливаемых природным газом или мазутом. Гидрооксид медленно перемещается вдоль вращающегося барабана навстречу потоку горячих газов, температура которых повышается от 200-300 °С в месте загрузки до ~ 1200 °С вблизи горелки у разгрузочного торца барабана. При нагреве гидрооксида идет реакция: А12О3 • ЗН2О = А12О3 + ЗН2О, заканчивающаяся при 900 °С. Продуктом является глинозем А12О3 (порошок белого цвета).

Извлечение глинозема при использовании описанного способа Байера составляет около 87 %. На производство 1 т глинозема расходуют 2,0-2,5 т боксита, 70-90 кг NaOH, около 120 кг извести, 7–9 т пара, 160–180 кг мазута (в пересчете на условное топливо) и около 280 кВт • ч электроэнергии.