- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

3. Поведение составляющих чугуна при продувке

Реакции окисления. В течение продувки за счет подаваемого в конвертер кислорода окисляется избыточный углерод, а также кремний, большая часть марганца и некоторое количество железа. Окисление примесей жидкого чугуна – углерода, кремния и марганца можно представить следующими итоговыми реакциями:

[С] + 1/2О2 = CO; [Si] + О2 = (SiO2); [Мп] + 1/2О2 = (МпО). 288

Следует, однако, иметь в виду, что за счет непосредственного взаимодействия с газообразным кислородом окисляется лишь незначительная часть примесей. Окисление большей части примесей протекает по более сложной схеме – первоначально в зоне контакта кислородной струи с металлом окисляется железо: Fe + l/2O2 = FeO; его окисление объясняется тем, что концентрация железа в несколько десятков раз больше концентрации других элементов, и поэтому с вдуваемым кислородом прежде всего контактируют атомы железа. Образующийся оксид FeO растворяется частично в металле: FeO –> [О] + Fe и частично в шлаке: FeO –*-(FeO) и уже за счет этого растворенного в металле и шлаке кислорода окисляются прочие составляющие жидкого чугуна. Соответственно окисление, например, углерода идет по следующим схемам:

Fe + l/2O2 = FeO; Fe + l/2O2 = FeO;

FeO = [О] + Fe; FeO = (FeO);

[C] + [O] = CO; [C] + (FeO) = CO + Fe.

Если просуммировать уравнения реакций правого или левого столбцов, то в обоих случаях получим итоговую реакцию окисления углерода: [С] + l/2O2 = СО, которая, таким образом, отражает лишь начальное и конечное состояние процесса окисления.

Таким образом, для продувки в конвертере характерно прямое окисление железа в зоне контакта кислородной струи с металлом (в "первичной реакционной зоне") и окисление прочих составляющих металла за счет вторичных реакций на границе с первичной реакционной зоной и в остальном объеме ванны.

Окисление кремния и марганца, так же как и углерода, начинается с момента подачи кислорода (рис. 94), причем весь кремний и большая часть марганца выгорают в первые минуты продувки. Более быстрое их окисление по сравнению с углеродом объясняется различием в химическом сродстве разных элементов к кислороду при различных температурах.

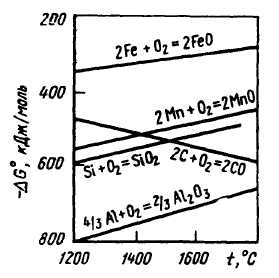

На рис. 95 приведена зависимость химического сродства ряда элементов к кислороду от температуры; при этом величина химического сродства тем больше, чем больше по абсолютной величине отрицательное значение AG°. Из рис. 95

19-4050 289

Рис 94 Изменение состава металла лородном конвертере (Мп' и Мп(У маломарганцовистого чугуна)

(а) и шлака (б) по ходу продувки в кис-– значения, характерные для переработки

Рис 95 Химическое сродство элементов к кислороду при различных температурах

превышает сродство марганца и кремния. В соответствии с этим марганец и кремний окисляются в начале продувки, когда температура в конвертере сравнительно невысока.

Окисление кремния заканчивается в первые 3–5 мин продувки и в дальнейшем по ходу плавки жидкий металл кремния не содержит. Реакция окисления кремния протекает до его полного израсходования и является необратимой, поскольку продукт окисления – кислотный оксид SiO2, связывается в основном шлаке в прочное соединение 2СаО • SiO2.

Интенсивное окисление марганца наблюдается в начале продувки, когда при низких температурах его химическое сродство к кислороду велико; к 3–5 мин продувки окисляется около 70 % марганца, содержащегося в чугуне. В дальнейшем поведение марганца определяется равновесием экзотермической реакции

[Мп] + (FeO) = (МпО) + Fe + 122950 Дж/моль.

290

В соответствии с этой реакцией отмечаются (см. рис.94) следующие особенности поведения марганца: при уменьшении содержания FeO в шлаке во второй половине продувки равновесие реакции сдвигается влево и содержание марганца в металле возрастает, т.е. марганец восстанавливается из шлака; в конце продувки, когда вследствие усиливающегося окисления железа содержание оксидов железа в шлаке возрастает, равновесие реакции сдвигается вправо, и поэтому наблюдается вторичное окисление марганца. Конечное содержание марганца в металле зависит прежде всего от его содержания в чугуне и возрастает при увеличении температуры металла в конце продувки и снижении окисленности шлака, т.е. содержания в нем FeO. Конечное содержание обычно находится в пределах от 0,2-0,3 до 0,03-0,05%, нижний предел– при переработке маломарганцовистых чугунов. За время продувки окисляется около 70 % марганца.

Окисление углерода в кислородном конвертере происходит преимущественно до СО; до СО2 окисляется около 10 % углерода, содержащегося в чугуне. В начале продувки (см. рис. 94) скорость окисления углерода невелика (0,1–0,15 %/мин), поскольку много кислорода расходуется на окисление кремния и марганца, имеющих высокое химическое сродство к кислороду при низких температурах. В дальнейшем, вследствие повышения сродства углерода к кислороду при росте температуры (см. рис. 95) и уменьшения расхода кислорода на окисление марганца и кремния, скорость окисления углерода возрастает и затем остается в течение длительного времени почти постоянной. В этот период весь вдуваемый кислород идет на окисление углерода, и достигаемая скорость (до 0,5 %/мин) обезуглероживания определяется интенсивностью подачи кислорода. В конце продувки скорость обезуглероживания вновь снижается потому, что в металле остается мало углерода.

Роль реакции обезуглероживания велика: окисление углерода дает большую часть тепла для нагрева ванны; длительность окисления углерода определяет длительность продувки; выделяющиеся пузыри СО обеспечивают перемешивание ванны, благодаря чему выравниваются состав и температура, ускоряется нагрев металла; вследствие перемешивания металла и шлака ускоряются дефосфорация и десульфурация; с пузырями СО удаляются растворенные в металле вредные га-

291

зы – водород и азот; пузыри СО вспенивают ванну, благодаря чему могут возникать выбросы.

Дефосфорация. Основными источниками попадания фосфора в конвертер являются жидкий чугун, а также стальной лом. Для успешного протекания экзотермической реакции удаления из металла в шлак фосфора:

2[Р] + 5(FeO) + З(СаО) = (ЗСаО • Р2О5) + + 5Fe + 767300 Дж/моль

необходимы повышенные основность и окисленность шлака и невысокая температура. В конвертере с верхней продувкой создаются благоприятные условия для удаления фосфора: быстрое формирование основных шлаков с высокой окислен-ностью (высоким содержанием оксидов железа) и неплохое перемешивание металла со шлаком. Поскольку реакция удаления фосфора сопровождается выделением тепла, дефосфорация наиболее интенсивно протекает в первой половине продувки при сравнительно низкой температуре.

Конечное содержание фосфора в металле зависит от количества шлака и полноты протекания реакции дефосфорации, которую обычно характеризуют величиной коэффициента распределения фосфора между шлаком и металлом (Р2О5)/[Р]. Эта величина в условиях кислородно-конвертерного процесса изменяется от 40 до 100–120 и в этих пределах обычно тем выше, чем выше основность и окисленность шлака и чем ниже температура металла в конце продувки. Кроме того, повышению значения (Р2О5)/[Р] способствует улучшение перемешивания металла со шлаком, что достигается при снижении вязкости шлака и при более раннем шлакообразовании, поскольку в этом случае увеличивается продолжительность контакта металла со шлаком. Целесообразно также увеличение количества шлака, поскольку при одной и той же достигнутой величине коэффициента распределения количество фосфора, перешедшего в шлак, будет тем больше, чем больше масса шлака.

Обычно при содержании фосфора в чугуне менее 0,15– 0,20 % металл в конце продувки содержит 0,02–0,04 % фосфора; степень дефосфорации достигает 75–90 %.

Десульфурация. Сера поступает в кислородный конвертер с жидким чугуном, стальным ломом, шлаком из заливочного

292

ковша, известью и иногда с твердым топливом, если его применяют при плавке. Чугун может содержать до 0,035-0,05% S; шлак в заливочном ковше до 2% S, а после внепеч-ной десульфурации до 4% S; известь, полученная во вращающихся печах и печах кипящего слоя, в которых топливом служит содержащий мало серы природный газ, – до 0,06 %; известь, полученная в шахтных печах, где топливом служит кокс, – до 0,1–0,2%; твердое топливо (кокс, каменный уголь, антрацит и др.) до 0,5–2 % S.

В процессе продувки немного серы (5–10 % от количества удаленной серы) окисляется кислородом дутья и удаляется в виде SO2 с отходящими газами. Остальная сера распределяется между шлаком и металлом в соответствии с уравнением реакции десульфурации: [S] + Fe + (CaO) = (CaS) + + (FeO), тепловой эффект которой близок к нулю. Для успешного протекания этой реакции необходимы высокая основность шлака и низкое содержание в нем окислов железа. Конвертерный же шлак содержит значительное количество FeO (8–20% и более), поэтому десульфурация получает ограниченное развитие. Степень десульфурации обычно не превышает 30%, а коэффициент распределения серы между шлаком и металлом (S)/[S] невелик (от 2 до 6).

В реальных условиях конвертерной плавки основные способы улучшения десульфурации – повышение основности шлака и его количества, а также обеспечение более раннего шлакообразования. Из-за плохих условий для протекания реакции десульфурации в конвертере проблему получения конвертерной стали с низким содержанием серы в последние годы решают путем внепечной десульфурации чугуна в ковшах (см. раздел "Шихтовые материалы"). Также организуют скачивание сернистого шлака из заливочных ковшей перед сливом из них чугуна в конвертер и применяют малосернистую известь. Все чаще проводят десульфурацию стали на установках внепечной обработки путем вдувания порошкообразных десульфураторов в ковш после выпуска в него металла из конвертера.