- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

2. Способ спекания

Способ применяют для получения глинозема из высококремнистых (> 6–8 % SiO2) бокситов с кремниевым модулем менее 5–7 и из нефелиновых руд; способ пригоден также для переработки любого алюминиевого сырья.

Сущность способа заключается в получении твердых алюминатов путем их спекания при высоких (~ 1300 °С) температурах и в последующем выщелачивании полученного спека.

Получение глинозема из бокситов. Основные стадии этого процесса следующие.

Подготовка к спеканию. Боксит и известняк после дробления измельчают в мельницах в среде оборотного содового раствора с добавкой свежей соды Na2CO3, получая пульпу с влажностью 40 %.

Спекание ведут в отапливаемых трубчатых вращающихся печах диаметром до 5 и длиной до 185 м. Температура в печи повышается от 200–300 °С в месте подачи пульпы до ~ 1300 °С в разгрузочном конце у горелки. При нагреве оксид алюминия превращается в водорастворимый алюминат натрия:

47-4050

737

А12О3 + Na2CO3 = Na2O • Al2O3 + CO,

а кремнезем связывается в малорастворимые силикаты: SiO2 + 2CaO = 2СаО • SiO2. С содой реагирует также Fe2O3 боксита, образуя Na2O * Fe2O3. Эти химические соединения спекаются, образуя частично оплавленные куски– спек.

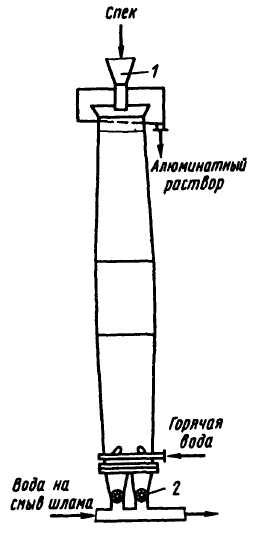

Рис. 246. Схема

трубчатого вышслачивателя непрерывного

действия

738

выходит пульпа, состоящая из алюминатного раствора и осадка – белого шлама. Далее раствор отделяют от белого шлама путем сгущения и фильтрации. Белый шлам идет в шихту для спекания, а раствор направляют на карбонизацию.

Карбонизацию проводят с целью выделения алюминия в осадок А12О3 • ЗН2О (карбонизация заменяет декомпозицию в способе Байера). Карбонизацию осуществляют в сосудах цилиндрической или цилиндроконической формы объемом до 800 м3 пропусканием через раствор отходящих газов спека-тельных печей, содержащих 10-14 % СО2. Газы перемешивают раствор, а СО2 разлагает алюминат натрия:

Na2O • А12О3 + СО2 + ЗН2О = А12О3 • ЗН2О + Na2CO3

и гидроксид алюминия выпадает в осадок.

Далее проводят те же технологические операции, что и в способе Байера: отделение А12О3 • ЗН2О от раствора и кальцинацию – обезвоживание гидроксида алюминия прокаливанием в трубчатых печах с получением глинозема А12О3.

Примерный расход материалов на получение 1 т глинозема, т: боксита 3,2–3,6; известняка 1,35; извести 0,025; кальцинированной соды 0,19; условного топлива 1,1–1,2; электроэнергии ~ 800 кВт • т.

Получение глинозема из нефелинов. Нефелиновый концентрат или руду и известняк после дробления размалывают в водной среде, получая пульпу для спекания. В связи с наличием в составе нефелина щелочей не требуется добавок в шихту соды.

Спекание производят в отапливаемых трубчатых вращающихся печах диаметром 3-5 и длинрй до 190 м; пульпу заливают в печь со стороны выхода газов, где температура равна 200–300 °С, а в разгрузочном конце онна достигает 1300 °С. В процессе нагрева нефелин взаимодействует с известняком:

(Na, К)2О • А12О3 • 2SiO2 + 4СаСО3 =

= (Na, К)2О • А12О3 + 2(2СаО • SiO2) + 4СО2.

В результате этой реакции входящие в состав нефелина Na2O и К2О обеспечивают перевод глинозема в водорастворимые алюминаты, а СаО связывает кремнезем в малорастворимый двухкальциевый силикат. Получаемый спек охлаждают в холодильниках и дробят.

739

Выщелачивание нефелинового спека совмещают с его размолом и проводят в шаровых или стержневых мельницах в среде горячей воды со щелочным раствором, получаемым после карбонизации. В процессе выщелачивания алюминаты растворяются в воде и остается известково-кремнистый шлам (называемый белитовым), который идет на производство цемента.

Обескремнивание алюминатного раствора проходит в две стадии. Первую проводят в автоклавах в течение 1,5–2 ч при температуре 150–170 °С; при этом в осадок выпадают содержащие кремнезем алюмосиликаты, этот осадок (белый шлам) идет в шихту для спекания.

Алюминатный раствор после первой стадии обескремнива-ния делят на две части. Одну часть далее подвергают карбонизации (так, как при переработке бокситов) с последующей декомпозицией, после чего получают в осадке гидрооксид алюмния и содощелочной раствор, идущий на выщелачивание спека.

Вторую часть алюминатного раствора дополнительно обескремнивают в мешалках с добавкой извести при ~ 95 °С в течение 1,5–2 ч. При этом в осадок выпадает известково-силикатный шлам и обеспечивается глубокое обескремнивание алюминатного раствора. Затем этот раствор подвергают кальцинации, получая в осадке гидроксид алюминия и глубоко обескремненный содовый раствор, из которого далее в содовом цехе получают поташ (К2СО3) и кальцинированную соду (Na2CO3); глубокое обескремнивание необходимо для получения этих товарных продуктов.

Кальцинация. Гидрооксид алюминия после обеих ветвей переработки алюминатного раствора подвергают промывке и фильтрации и затем направляют на кальцинацию (обезвоживание), которую проводят так же, как в способе Байера, получая глинозем.

Примерный расход материалов на получение 1 т глинозема из нефелинов, т: нефелина 4; известняка 7; извести 0,1; условного топлива 1,5; электроэнергии ~ 1000 кВт • ч. При этом получают около 1 т содопродуктов и до 10 т цемента.