- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

5. Электроды и механизмы для их зажима и перемещения

Ток в плавильное пространство дуговой электропечи поступает по электродам. Выдерживать высокие температуры и сохранять в то же время достаточную прочность и хорошую электропроводность могут только изделия из углерода. Применяемые в электросталеплавильном производстве так называемые графитированные электроды изготовляют из малозольных углеродистых материалов: нефтяного или пекового кокса с добавкой связующего – каменноугольного пека. Размолотый кокс после прокаливания при ~ 1300 °С смешивают с расплавленным пеком в обогреваемых (до 150 °С) смесителях. Далее смесь прессуют в заготовки и обжигают их в га-

432

зовых печах при 1300 °С, а затем в электрических печах при температурах 2500–2700 °С, достигаемых за счет пропускания через них тока силой 60–120 кА.

Обожженные заготовки подвергают механической обработке, придавая им форму цилиндра.

Удельное электросопротивление графитированных электродов равно 8-13 мкОм • м; в соответстии с ГОСТ допустимая плотность тока для электродов диаметром от 100 до 610 мм находится в пределах от 35 до 12–14 А/см2, уменьшаясь с ростом диаметра электрода. Для высокомощных печей в последнее время организовано производство графитированных электродов с особо низким удельным электросопротивлением, допускающим в электродах диаметром 500–600 мм плотность тока до 25–30 А/см2 (вместо 12–14 А/см2 для обычных).

Диаметр электродов, см, рассчитывают по допустимой плотности тока 0ДОП, А/см2):

Х> = У4/7(тпдоп),

где /– сила тока в электроде, А.

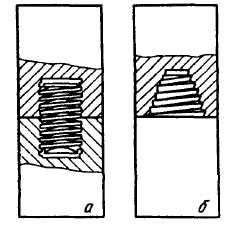

Электроды изготавливают в виде цилиндрических секций диаметром от 100 до 610 мм и длиной до 1500 мм. Работающий на печи электрод получают соединением нескольких секций. Для этого в каждом торце секций имеется гнездо с винтовой нарезкой, куда ввинчивают ниппель, соединяющий две секции (рис. 130).

В процессе эксплуатации нижняя часть электрода окисляется и разрушается потоком электронов дуги, т.е. электрод укорачивается Поэтому с целью поддержания постоянства длины дуги электрод постепенно опускают. Когда элект-рододержатель приближается к своду, производят "перепус-

433

кание" электрода: разжимают электрододержатель, поднимают его вверх и захватывают (зажимают) электрод на более высоком уровне, чтобы можно было вновь постепенно опускать его по мере укорачивания. Периодически производят также "наращивание" электродов – к верху укоротившегося электрода с помощью ниппеля присоединяют очередную секцию.

Расход графитированных электродов на 1т стали составляет при основном процессе 4–9 кг, при кислом 4–6 кг.

Механизмы для зажима и перемещения электродов

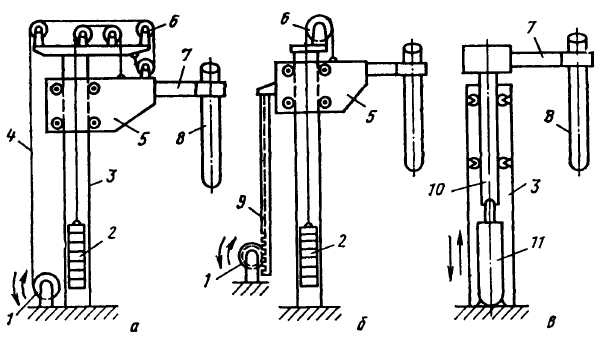

Каждый из трех электродов имеет свой независимый механизм зажима и перемещения. Механизм состоит из электродфдер-жателя и устройств, обеспечивающих перемещение его с электродом в вертикальном направлении. Применяются механизмы перемещения электродов двух типов: с кареткой и с телескопической стойкой. В первом (рис. 131, а, б) электрододержатель рукавом 7 крепится к каретке 5, которая на направляющих роликах перемещается по неподвижной вертикальной стойке. Во втором (рис. 131, в) рукав 7 электро-додержателя закреплен на подвижной стойке, перемещающейся внутри полой вертикальной неподвижной стойки. Подвижную часть механизмов снабжают противовесом, что позволяет уменьшить мощность привода. Привод, перемешающий электро-

Рис. 131. Механизмы зажима и перемещения электродов с кареткой (а, б) и телескопической стойкой (в):

/ – привод; 2 – противовес; 3 – неподвижная стойка; 4 – канат; 5 – каретка; 6 – блок; 7 – рукав электрододержателя; 8 – электрод; 9 – рейка; 10 – подвижная стойка; 11 – гидроцилиндр; 12 – поршень

434

ды со скоростью 0,6–3 м/мин, может быть гидравлическим (рис. 131, в) или электромеханическим с передачей движения от электродвигателя с помощью системы канатов и блоков (рис. 131, а) или зубчатой рейки (рис. 131, б).

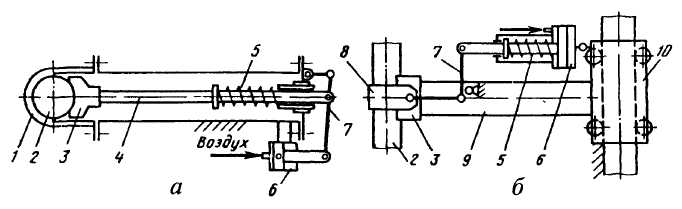

Электрод одержат ель служит для зажима и удержания электрода в заданном положении и для подвода к нему тока. Он состоит из рукава и закрепленных на нем головки, зажимного механизма и токоподвода. Наибольшее применение получили электрододержатели с пружинно-пневматическим механизмом зажима электрода. Конструктивное исполнение электрододержателей отличается многообразием, но в зависимости от способа зажима электрода в головке их можно свести к двум разновидностям.

В одной (рис. 132, а) головка выполнена в виде кольца или полукольца и подвижной нажимной колодки. Электрод в рабочем положении зажат в кольце колодкой за счет усилия пружины. Если нужно освободить электрод, то в пневмо-цилиндр подают воздух, поршень и рычажный механизм сжимают пружину, перемещают колодку вправо, освобождая электрод. Во второй разновидности (рис. 132, б) головка состоит из неподвижной колодки и хомута, охватывающего электрод. Электрод прижат к токоведущей колодке с помощью хомута за счет усилия пружины, передаваемого рычажной системой 7. При подаче воздуха в пневмоцилиндр хомут смещается влево, освобождая электрод. На новых высокомощных печах вместо пружинно-пневматических устанавливают схожие с ними пружинно-гидравлические механизмы зажима электродов: общий вид такого механизма представлен на рис. 129.

Рис. 132. Схема электрододержателей:

1 – полукольцо; 2 – электрод; 3 – колодка; 4 – шток; 5 – пружина; 6 – пневмоцилиндр; 7 – система рычагов; 8 – хомут; 9 – рукав электрододержателя; 10 – каретка

435

Головка электрически изолирована от рукава; на средних и крупных печах элементы головки охлаждают водой. Ток к головке подается с помощью шин или труб, закрепленных на изоляторах сверху рукава.

Рукав, изготовляемый в виде толстостенной трубы или сварной коробчатой балки, соединяет головку с кареткой (см. рис. 131, а, б) или с подвижной телескопической стойкой (см. рис. 131, в).

За рубежом широко применяют так называемые токоведу-щие электрододержатели. В них рукав выполнен в виде полой прямоугольного сечения штанги из алюминия, служащей также токоподводом от гибких кабелей до головки электродоДержа-теля; алюминий используют в связи с его высокой электропроводностью. При этом не требуются токоподводы из медных водоохлаждаемых труб (рис. 129, 71а).