- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§2. Распределение температур, удаление влаги и разложение карбонатов

Распределение температур в печи

Помимо тепла, вносимого нагретым дутьем, основным источником тепла для нагрева шихты и газов, расплавления чугуна и шлака, обеспечения процессов восстановления и компенсации теплопотерь является тепло, выделяющееся в верхней части горна при сгорании топлива (кокса и зачастую вводимых для замены части кокса природного газа, нефтепродуктов и угольной пыли). Горячие газообразные продукты сгорания движутся из горна вверх, отдавая тепло опускающимся вниз холодным шихтовым материалам, нагревая их, а сами охлаждаются. Поэтому по мере отдаления от горна к верху температура в печи понижается с 1400–1600 до 200–350 °С на выходе из колошника.

Вместе с тем, на одном и том же горизонте печи (поперечном сечении) температура не является постоянной и из-

91

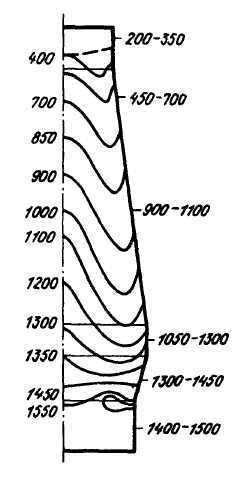

меняется в довольно широких пределах. Это объясняется тем, что поднимающиеся горячие газы движутся по сечению печи неравномерно; максимальное количество газов проходит в участках поперечного сечения с меньшим сопротивлением шихты и здесь наблюдаются наибольшие температуры. Один из характерных случаев распределения температур в печи показан на рис. 35. Он соответствует положению, когда умеренно развит поток газов на периферии (у стен) печи и несколько заметнее в осевой части. При изменении режима движения газов распределение температур

по высоте и сечению печи может меняться и быть отличным от показанного на рис. 35; так усиление периферийного потока газов вызовет увеличение температур у стен печи, а увеличение осевого потока – продвижение вверх зоны высоких температур в осевой части печи и наоборот.

О характере возможных изменений свидетельствуют так же данные рис. 37, где приведены четыре различных случая расположения пластичной зоны, т.е. зоны с температурами 1000-1250 °С, где происходит размягчение и плавление железосодержащей части шихты (агломерата и окатышей). Эта зона в зависимости от количества движущихся в данном участке поперечного сечения печи горячих газов и некоторых других факторов может смещаться вверх и вниз и приобретать V, W-образную или Л-образную форму. Примерно такую же форму имеют изотермы (линии с одинаковыми температурами) в объемах печи выше и ниже пластичной зоны.

Удаление влаги

Шихта, загружаемая в доменную печь, содержит гигроскопическую влагу (например, в коксе 0,5–5 %), а иногда гид-

92

ратную влагу. Гигроскопическая влага легко испаряется на колошнике, и для ее удаления не требуется дополнительного тепла, так как температура колошниковых газов выше температуры испарения влаги.

Гидратная влага появляется лишь при загрузке в печь железных руд, она находится в соединении с Fe2O3 (в буром железняке) или с А12О3 (в каолинитах А12О3 • 2SiO2 • • 2Н2О). Эти соединения разлагаются при 400–1000 °С с поглощением тепла. Однако в связи с тем что в настоящее время сырые руды почти не используются, выделение гидрат-ной влаги заметного влияния на ход плавки не оказывает.

Разложение карбонатов

Карбонаты (углекислые соединения) могут поступать в доменную печь в виде известняка СаСО3 (иногда он содержит немного СаСО3 • MgCO3), с карбонатной железной рудой (FeCO3) и марганцевой рудой (МпСО3). При нагреве карбонаты разлагаются на СО2 и оксид металла с поглощением при этом тепла.

В настоящее время сырые руды в доменные печи почти не загружают; известняк, необходимый для внесения в доменный шлак СаО, вводят в шихту агломерации и лишь в отдельных случаях для повышения основности шлака немного известняка добавляют в печь. Здесь известняк интенсивно разлагается при температурах ~1000°С и выше по реакции: СаСО3 = СаО + + СО2 - 178500 Дж.

Помимо затрат тепла на разложение, отрицательным фактором является то, что при температурах более 1000 °С идет реакция СО2 + С = 2СО с поглощением тепла и расходованием углерода кокса.

В целом из-за протекания этих двух реакций введение в печь известняка вызывает увеличение расхода кокса (на 0,25–0,40 кг на 1 кг известняка).

Применение офлюсованного агломерата (т.е. полученного с добавкой известняка в шихту агломерации) и полное выведение известняка из доменной шихты позволяет экономить кокс. При агломерации процесс разложения известняка обеспечивается сжиганием низкосортного топлива (коксика, антрацитового штыба), а не дорогостоящего дефицитного металлургического кокса.

93