- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 10. Экология, очистка конвертерных газов

В конвертерном цехе основными источниками загрязнения окружающей природной среды являются пылегазовыделения в атмосферу. Эти высокотемпературные выделения подразделяют на организованные, к которым относят улавливаемые при выходе из горловины конвертера отходящие газы, и неорганизованные, которые обычно не улавливаются и поступают в атмосферу цеха. Неорганизованные выделения происходят периодически – при заливке чугуна, загрузке лома, сливе

329

металла и шлака, повалках конвертера, при выбивании газов через зазор между горловиной и входом в газоотводящий тракт; эти выделения содержат пыль, тепло и ряд вредных газов (в различных случаях это СО, оксиды азота и серы, фториды).

В последние годы разрабатывают и начинают применять два способа улавливания неорганизованных пылегазовыделе-ний. Один из них предусматривает устройство стационарных или выдвижных зонтов над местами заливки чугуна и слива металла и шлака. Второй, более эффективный способ предусматривает сооружение вокруг конвертера и мест слива металла и шлака герметичной улавливающей камеры (укрытия). Газы из этой камеры должны направляться в устройства для очистки от пыли.

Еще большее загрязнение окружающей среды могут вызывать отходящие из конвертера газы из-за большого их количества и высокого содержания в них пыли. Эти газы представляют собой продукты окисления углерода и при верхней продувке содержат 83-89% СО, 9-11% СО2, <5%N2, <3% О2; их температура по ходу продувки возрастает с 1350 до 1700 °С. Газы содержат мелкодисперсную пыль – в основном это оксиды железа, появляющиеся в результате испарения железа в высокотемпературной подфурменной зоне и последующего окисления паров; количество пыли составляет 80-250 г/м3 газа.

В соответствии же с санитарными нормами допускается выброс в атмосферу газов, содержащих не более 0,1 г/м3 пыли. В связи с этим все кислородные конвертеры оборудуют системой отвода и очистки отходящих газов, что существенно усложняет и удорожает (на 10–20 %) строительство конвертерного цеха.

Сложность и высокая стоимость очистки связана с высокой температурой, большим и изменяющимся по ходу продувки количеством отходящих газов. Примерное количество отходящих газов можно определить с учетом того, что они состоят главным образом из СО и при окислении углерода до СО на одну молекулу кислорода образуются две молекулы СО. Поэтому максимальное количество отходящих газов будет примерно равно удвоенному расходу кислорода. Ранее указывалось, что интенсивность подачи кислорода равна 2,5 – 5 м3/(т • мин), следовательно, интенсивность выхода кон-

330

вертерных газов составит в середине продувки 5 – 10м3/(т • мин). В начале и конце продувки, когда углерода окисляется меньше, чем в ее середине, количество отходящих газов уменьшается.

Обычно система отвода и очистки отходящих газов включает ОКГ – охладитель конвертерных газов, т.е. котел-утилизатор и расположенную за ним систему газоочистки. В ОКГ тепло отходящих газов расходуется на нагрев и испарение воды; выработка пара и горячей воды, используемых на заводе, улучшает технико-экономические показатели процесса. Кроме того, охлаждение облегчает последующую очистку газа от пыли. В качестве газоочистных аппаратов наиболее часто применяют трубы Вентури (мокрая газоочистка), реже электрофильтры и тканевые фильтры (сухая газоочистка). На разных заводах применяют различные схемы газоочистки, обычно они включают два или несколько последовательно установленных газоочистных аппарата и должны обеспечить в очищенном газе содержание пыли менее 0,1 г/м3.

Находят применение две принципиально различные схемы отвода и очистки газов – с дожиганием и без дожигания окиси углерода в ОКГ. В первой схеме через зазор между горловиной конвертера и ОКГ подсасывается воздух, за счет кислорода которого происходит дожигание СО до СО2.

В этом случае количество подлежащих очистке газов существенно увеличивается.

При применении другой схемы дымовые газы отводят в ОКГ без доступа воздуха, герметизируя зазор между горловиной конвертера и ОКГ. Объем очищаемых газов в этом случае сокращается в 3–4 раза, что позволяет существенно упростить и удешевить ОКГ и газоочистку. Очищенный газ, в основном СО, собирают в газгольдеры (для использования в качестве топлива или сырья химической промышленности) или же выбрасывают в атмосферу через дожигающее устройство. При работе по этой схеме возникает дополнительная трудность, связанная с тем, что смесь СО и воздуха является взрывоопасной в интервале концентраций СО 12,5–74,5 %.

В последние годы применяют схемы отвода газов без дожигания, поскольку это снижает затраты на строительство цеха. На рис. 99 показана схема системы отвода и очистки газов без дожигания, примененная на ряде 150–300-т отечественных конвертеров.

331

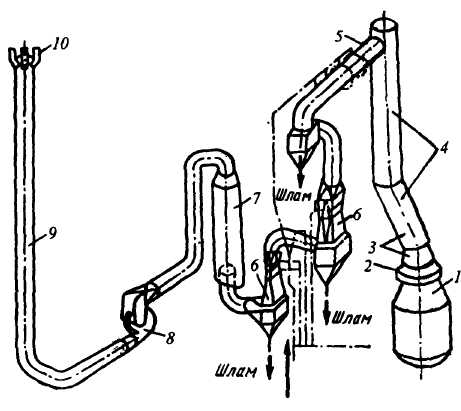

Рис. 99. Схема

газоот-водящего тракта кислородного

конвертера: 1

– конвертер;

2 – подвижная "юбка"; 3

– подвижная

часть ОКГ; 4 –

стационарная часть ОКГ;

– орошаемый

газоход;

– трубы Вентури;

7 – каплеуловитель; 8

– на гнетатель;

9 –

свеча; 10 –

дожигающее устрой ство

Оборотная

вода

Оборотная

вода

Над горловиной конвертера расположена подвижная "юбка". В опущенном положении юбка обеспечивает герметичность соединения горловины с ОКГ; при необходимости поворота конвертера юбку поднимают. Через юбку отходящие газы поступают в ОКГ, состоящий из стационарного газохода и подвижного кессона 3, который вместе с юбкой откатывают в случае необходимости обеспечить доступ в конвертер сверху. В ОКГ газы охлаждаются до 900–1000 °С и затем поступают в орошаемый газоход, где их температуру понижают до 300 °С водой, подаваемой через форсунки. Затем газы попадают в первую ступень газоочистки, выполненную в виде двух параллельно расположенных труб Вентури с прямоугольным регулируемым сечением горловины, и далее во вторую ступень, состоящую из одной трубы Вентури с прямоугольным регулируемым сечением. В трубах Вентури частицы пыли сливаются с каплями подаваемой в трубы воды. Затем поток газов поступает в каплеуловитель, где капли, содержащие частицы пыли, отделяются от газа. Далее очищенные газы выбрасываются дымососом в атмосферу через свечу с дожигающим устройством, обеспечивающим дожигание СО до СО2. Это необходимо, чтобы в атмосферу не попадал ядовитый газ СО; вместе с тем при сжигании СО образуется некоторое количество вредных оксидов азота, попадание которых в атмосферу также считается недопустимым.

332

Отделяемая от газов смоченная водой пыль в виде шлама – взвеси частиц в воде – удаляется из нижней части каплеуловителя и из бункеров под трубами Вентури. Далее шлам обезвоживают, после чего воду вновь направляют в систему газоочистки, а сухой шлам используют, добавляя в шихту агломерации.