- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

Глава 8. Комплексные технологии внепечной обработки чугуна и стали

Возможности получения стали той или иной степени чистоты существенно различаются для условий работы электросталеплавильных агрегатов и конвертеров (мартеновские печи занимают промежуточное положение). Конвертерное производство имеет то преимущество, что шихта состоит в основном из жидкого чугуна, не содержащего обычно заметных количеств примесей цветных металлов. Иногда для получения особо чистой стали металлошихта конвертеров состоит из чугуна на 100 %. Однако чугун содержит некоторое количество таких нежелательных примесей, как фосфор и сера. Вместе с тем современное металлургическое производство располагает

643

технологиями, обеспечивающими весьма эффективную обработку жидкого чугуна перед подачей его к сталеплавильным агрегатам. Целями внепечной (внедоменной) обработки чугуна являются его десульфурация, дефосфорация и обескремнива-ние. В отдельных случаях осуществляется дополнительный подогрев чугуна.

§ 1. Внбдомбнная дбсульфурация чугуна

В качестве реагентов-десульфураторов при внепечной обработке чугуна используют магний (в виде чистого магния, смеси извести и магния, в виде кусков кокса, пропитанных магнием, в виде гранул магния, покрытых солевыми покрытиями и др.), кальцийсодержащие материалы (в виде извести, известняка, карбида кальция) и соду. Основные реакции десульфурации чугуна:

Mgr + [S] = MgS; AG° = -104100 + 44,077;

СаОт+ [S] + Сгр = AG° = 25320 - 26,337;

= CaST + СОГ; AG° = -86900 + 28,727;

CaC2 + [S] = CaS + 2C; AG° = -2000 - 26,787. Na2O + [S] + С = = Na2S + COr;

Расчеты показывают, что для связывания 1 кг серы необходимо 0,75 кг Mg, 1,75 кг СаО, 2 кг СаС2, 3,31_кг Na2CO3. Наиболее низкий расход реагента – в случае использования металлического магния. При этом обеспечивается высокая степень десульфурации. К преимуществам использования именно магния можно отнести такие факторы, как малое количество образующегося шлака и то, что в процессе десульфурации магнием практически не образуется продуктов, вредных для окружающей среды. Однако стоимость магния сравнительно высока и выбор реагента определяется в конечном счете экономическими соображениями.

Ввод реагентов в металл может осуществляться в виде кусков, гранул, порошков, проволоки. При вдувании порошков в качестве несущего газа используют воздух, азот, природный газ. Перемешивание реагентов с металлом можно осуществлять различными способами, в том числе:

644

1) падающей струей металла; 2) различными механическими мешалками; 3) барботажем под воздействием продувки газом; 4) пульсирующей затопленной струей и др. (воздействием вибрации, воздействием ультразвука, газлифтным перемешиванием).

Работа с магнием имеет свои особенности, связанные, во-первых, с тем, что магний при нагреве до температуры расплавленного металла испаряется, объем его возрастает в тысячи раз и, во-вторых, энергия взаимодействия паров магния с примесями жидкого металла и с окружающим возду хом (окисление магния с образованием MgO с выделением большого количества тепла 2Mgr + О2 = 2MgO;

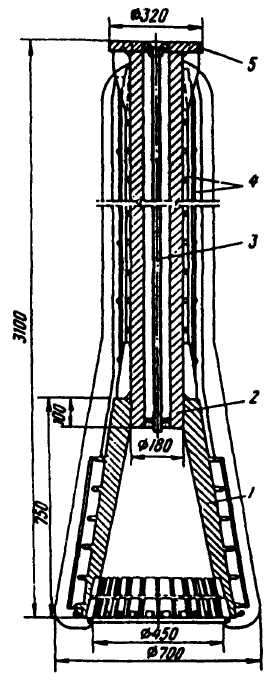

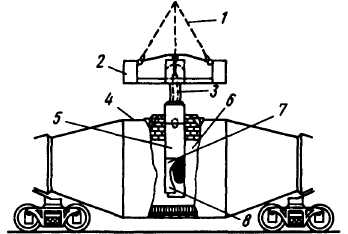

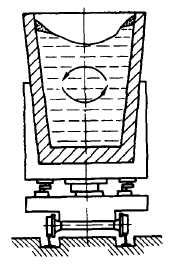

AG° = -726900 + 202,02Г настолько велика, что наблюдается пироэффект в виде яркой вспышки). Поэтому магний вводят в металл обычно под специальным колпаком – испарителем со щелями для выхода паров магния (рис. 213) или каким-либо иным способом, исключающим выброс жидкого металла (пассивированием кусков магния, заполнением магнием пор в кусках инертного материала, в пористых кусках кокса (рис. 214), введением в чугун гранулированного магния в токе природного газа или азота и т.п.).

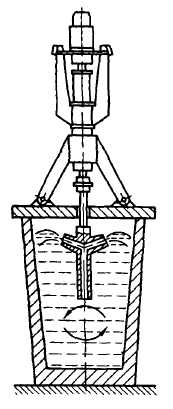

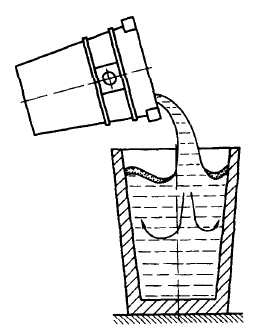

Виды механического перемешивания чугуна приведены на рис. 215-217.

При использовании смесей типа [известь + плавиковый шпат + реагент, снижающий окисленность ванны (алюминий, кокс и т.п.)] используют мешалки (рис. 217, в). Перемешивание металла с реагентом достигается вращением ротора-мешалки и пропусканием через ротор газа-перемешивателя (обычно азота), создающего эффект кипения. В последнее время все большее распространение получает метод обработки чугуна с использованием проволоки, наполненной реаген-тами-десульфураторами. Перемешивание массы металла достигается при этом дополнительной продувкой ванны газом (азотом).

При использовании азота необходимо учитывать реакцию

3Mgr + N2 = Mg3N2 + G.

Лучшие результаты получают при использовании природного газа, так как в зоне реакции происходит диссоциация метана, снижающая температуру (до ~ 1200 °С), что способствует протеканию экзотермической реакции образования MgS

645

Результаты обессеривания при использовании смесей на базе СаО зависят от ряда факторов: а) конструкции ковша [в открытом ковше результаты хуже, чем в ковше миксерного типа]; б) количества попавшего в ковш миксерного шлака (при значительном количестве миксерного шлака получение низких концентраций серы в чугуне практически недостижимо); в) температуры чугуна (чем выше температура, тем лучше результаты десульфура-

Рис. 213. Фурма для ввода магния в чугун:

1 – испарительная камера с отверстиями для выхода паров магния; 2 – несущая труба; 3 – канал; 4 – стальная арматура (покрывается огнеупорной обмазкой); 5 – фланец

Рис. 214. Схема установки для десульфурации чугуна магниевым коксом: 1 – цепной подъемник; 2 – балласт; 3 – стальной вал; 4 – ковш "Торпедо"; 5 – графитовый стержень; 6 – чугун; 7 – магниевый кокс; 8 – графитовый колокол

ции; г) содержания в чугуне кремния (чем меньше в чугуне кремния, тем лучше для десульфурации); д) расхода реаген-тов-десульфураторов. При прочих равных условиях расход зависит от содержания серы в чугуне до обработки [S]Ha4 и требуемого после обработки [S]KOH.

646

Рис. 215. Механическое перемешивание чугуна методом падающей струи

Рис. 216. Метод вибрационного перемешивания чугуна

Рис. 217. Перемешивание чугуна с использованием мешалок

Хорошие результаты по обессериванию чугуна могут быть получены при использовании соды, однако при обработке содой в атмосферу выделяется большое количество летучих веществ (включая испаряющийся Na2O, образующийся при контакте соды Na2CO3 с расплавленным металлом). Этот метод требует обязательного наличия стендов, оборудованных хорошо действующими пылеулавливающими устройствами, и технологии утилизации уловленных соединений натрия.